電阻應變式傳感器是利用金屬的電阻應變效應制造的一種測量微小變化量的傳感器。應變式傳感器是基于測量物體受力變形所產生應變的一種傳感器。電阻應變片是電阻應變式傳感器的核心部分,直接影響傳感器的各種性能指標。電阻應變片的工作原理是金屬的應變效應。金屬導體的電阻隨著它所受機械變形的大小而發生變化的現象,稱為金屬的電阻應變效應。

在現有飛機強度測試中,普遍采用電阻應變片式的測量原理,對每個強度考核點粘貼一只電阻應變片,在進行試驗時,通過讀取應變值來獲取飛機機體節點的強度情況。普通飛機每架約采用6 000~12 000只應變片,大型飛機會更多,而每只應變片有3根電導線,這樣共有數萬根導線,占用較大面積、布線繁雜,線路纏繞比較嚴重,造成測試現場混亂。一旦某一只應變片出現問題,現場查找將非常困難,大幅增加了強度測試的復雜性和周期。

本文采用光纖進行應變信號的傳輸,以模塊化設計,通過模塊間級聯的方式,使得可采集的應變片路數呈幾何倍數增加,將上萬根電信號轉換成一路或幾路光信號進行傳輸,從測試現場到監控室僅有一根光纜。

而且由于采用模塊化設計,一旦某一路信號出現問題,可以直接帶電插拔更換,大幅縮短監測過程中查找問題源的周期。通過光纖技術的引入,促進飛機強度監測系統的可靠性和結構優化。

1 系統設計

1.1 結構設計

系統結構如圖1所示。組件分為發射端、光纖和接收端3部分。發射端由1級模塊、2級模塊、3級模塊組成。1級模塊用于采集應變信號,每個1級模塊最多可以采集16路應變信號;2級模塊、3級模塊用于數據復接和通信,每個2級模塊最多可以接16只1級模塊,最多可以采集256路應變信號;每個3級模塊最多可以接16只二級模塊,最多可采集4 096路應變信號。一架飛機最多需要3只3級模塊就可以達到采集所有節點的目的,3級模塊把采集到的4 096路應力信號轉換成光信號通過光纖傳輸到遠端,在遠端再通過光電轉換轉換成電信號并接收、解碼、提取、送到上位機進行處理。而且本產品可以根據要采集的應變路數隨意增減模塊數量,如果要采集幾百路應變信號,只需要若干個1級、2級模塊,如果采集幾十路應變信號,則幾個1級模塊就可以滿足要求,組合自由。如果其中某一模塊不能正常工作,可以直接更換而不影響整個系統的工作。

圖1 系統結構框圖

1.2 部件設計

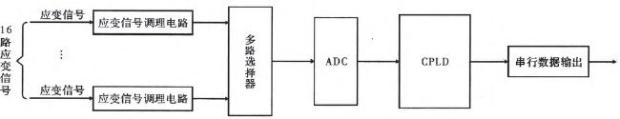

16路應變信號通過惠斯通橋轉換成mV級的電壓信號,送到應變信號調理電路,進行線性放大和濾波。多路選擇器選擇16路中的某一路送到精度為24 bit的高精度A/D轉換器,將模擬信號數字化,CPLD接收來自A/D的數字信號,然后發給多路選擇器指令,轉換到下一路應變信號繼續采集,依次循環,直接將所有16路應變信號采集完,完成一個采集周期。CPLD將采集到的16路應變信號轉換成串行信號,送到數據發送單元,進行數據傳輸處理,送給下一級模塊。1級模塊示意框圖如圖2所示。

圖2 一級模塊示意框圖

微弱信號的檢測,存在以下難點:(1)電橋電壓的波動,引起輸出的波動。(2)應變片阻值一致性差,造成測量誤差。(3)應變片由于溫度的補償不解決,影響電橋輸出量不精確。(4)A/D轉換器的位數影響,A/D轉換位數多,則轉換精度高、速率低。反之,則轉換精度低、速率高。(5)濾波器設計的準確與否,將決定能否將噪聲信號濾除。(6)由于開始懸掛重物時,懸梁臂的抖動,會使輸出電壓不穩定,從而產生誤差。

針對以上問題,文中提出的改進方法如下:(1)采用高精度穩壓電源。(2)對應變片進行篩選,采用物理性能相同的應變片。(3)對應變片采用溫度補償裝置,并在軟件上進行補償,使溫度對應變片的影響降到最低。(4)在滿足速率性能指標的前提下盡可能提高A/D轉換器的位數,減小量化誤差。(5)進一步準確的設計濾波器,將噪聲信號充分濾除。(6)延遲一定的時間,等信號穩定后再進行采樣。

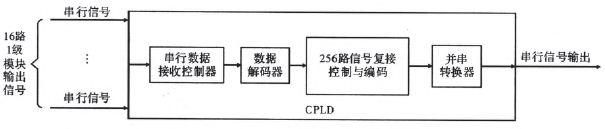

16路串行數據送到2級模塊,CPLD把16路串行信號接收過來,因為每一路串行信號包含16路應變信號,16路串行信號總共含有256路應變數據,CPLD把256路應變數據進行數據復接、數據編碼、并串轉換等一系列處理,轉換成按一定次數排列的串行信號,發送到下一級模塊。2級模塊原理框圖如圖3所示。

圖3 二級模塊示意框圖

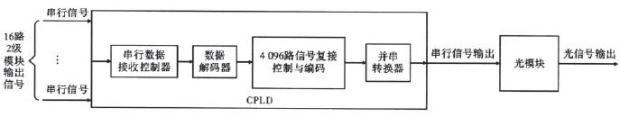

圖4 三級模塊示意框圖

3級模塊原理框圖如圖4所示。3級模塊的原理同2級模塊,接收16路2級模塊發送過來的應變信號,共有4 096路應變信號,然后通過光模塊轉換成光信號,通過光纖發送到遠端,在遠端由接收端進行接收。

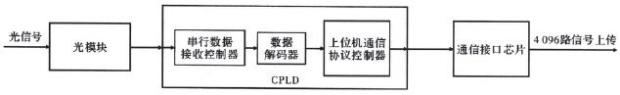

接收端原理框圖如圖5所示。接收端由光模塊接收遠端發送過來的光信號,轉換成電信號送到后續電路進行數據接收、解碼等處理,將4 096路應變信號接收,然后根據上位機要求的數據擺放次數依次擺放,在通信接口芯片把應變數據發送到上位機進行應變信號的存儲、處理和顯示等。

圖5 接收端示意框圖

2 主要器件選型

2.1 ADC轉換器的選擇

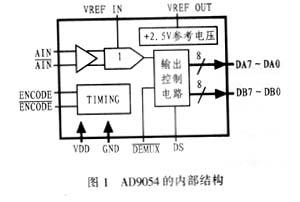

對于ADC轉換器,選取的標準主要取決于采樣頻率和位數,以及價格、供貨周期、應用情況等因素。由于系統模擬信號的通道數比較多,需要選擇多通道A/D。系統采用AD公司的AD7490.AD7490是一款12 bit的高速、低功耗的模數轉換器,輸入信號可以達到1 MHz,有16個通道,單電源2.7~5.25 V供電。采樣率可達1 MSample·s-1,在5 V的工作電壓下工作頻率可達20 MHz,通信接口為高速串行接口SPI。

2.2 CPLD的選擇

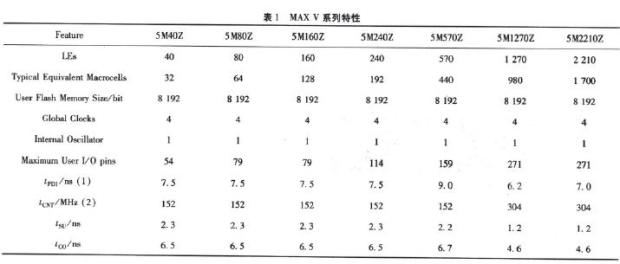

Altera公司的MAX V系列CPLD具有低電壓、低消耗等特點。MAX V系列的特性如表1所示,根據實際需要,選擇5M570Z作為產品的控制核心。

3 仿真結果

通過數據采集功能仿真,即AD7490控制器驅動仿真。驗證了代碼設計滿足了設計功能,具體過程如下:模數轉換芯片AD7490,正常工作前需要初始化,有3個DUMMY周期。AD7490寫周期包括16個ADC時鐘,ADC時鐘通過系統時鐘分頻得到,設定ADC工作時鐘為10 MHz,系統時鐘為20 MHz。

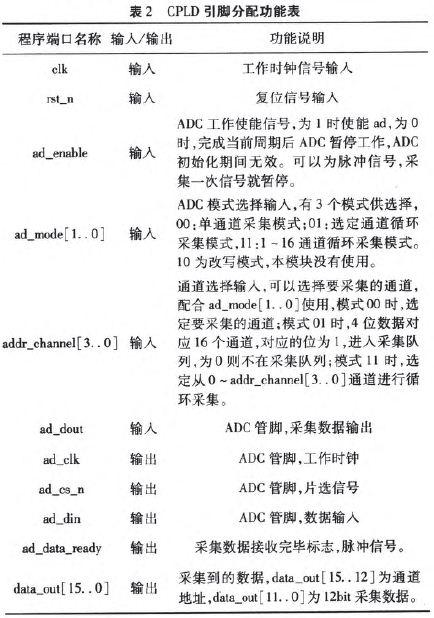

CPLD引腳分配說明如表2所示。

AD7490初始化結果如圖6所示。由圖6可看出,AD7490在系統時鐘有效以后,先進行了3個初始化周期,然后根據需要進行模式設置和采集等操作。

圖6 AD7490初始化過程仿真圖

AD7490初始化后,會進行數據采集,16通道的AD7490分為3個采集模式,分別是00模式、01模式和11模式。設計采用模式,3個模式都有仿真,ad_mode為模式選擇輸入管腳。仿真結果如圖7所示。

圖7 AD7490整個工作過程仿真圖

如圖7所示,AD7490在初始化后,依次選擇3個模式進行仿真,驗證結果是正確的,滿足設計要求。

4 結束語

利用A/D+CPLD設計了一種應變信號采集系統,用于飛機強度監測試驗中,利用光纖作為傳輸介質,可以長距離傳輸。得到結論如下:

(1)完成了系統的原理圖設計和PCB的繪制,制作了系統的硬件電路板。經過硬件系統的調試,硬件部分達到設計要求,實現了各個模塊之間的連接功能。

(2)CPLD采用自頂向下的設計思想,從頂層的系統結構框圖入手,將系統分為ADC控制模塊、數據處理模塊、通信模塊。設計中從每一個子模塊仿真與測試可知,軟件實現滿足系統設計要求,CPLD芯片起到主控制器的作用。整個系統從數據采集、傳輸、存儲、發送期間數據穩定。

(3)在軟件設計部分,遵循了CPLD設計的基本原則和硬件原則,利用常用的設計技巧,比如:調用雙口RAM進行乒乓操作、串并轉換以及流水線等操作,以免數據在采集或傳輸過程中溢出時序邏輯中的競爭和冒險導致數據丟失。處理好時序關系是高速采集系統的中關鍵,設計中對每個不同的模塊添加時序約束,以滿足綜合布局布線后能達到時序收斂,并處理關鍵路徑的延時處理等。

-

傳感器

+關注

關注

2548文章

50740瀏覽量

752148 -

cpld

+關注

關注

32文章

1247瀏覽量

169226 -

采集系統

+關注

關注

0文章

168瀏覽量

20610

發布評論請先 登錄

相關推薦

如何采用CPLD技術來實現120MHz高速A/D采集卡的設計?

怎么利用AD7892SQ和CPLD設計一個多路信號采集電路?

基于CPLD與單片機的高速數據采集系統

基于AD7892SQ和CPLD的數據采集系統設計

利用A/D+CPLD設計光纖應變信號采集系統

利用A/D+CPLD設計光纖應變信號采集系統

評論