引言

目前,向處于旋轉狀態的扭矩測試系統提供能量的方法主要有兩種:滑環供電,電池供電。滑環供電采用電刷與集電環滑動接觸的方式,在使用上存在諸如滑動磨損,接觸火花,碳積和不安全裸露導體等局限;而電池供電存在電能有限以及對供電環境要求高等一系列缺點和不足,使得這兩種供電方式均不能滿足扭矩測試的需要,所以研究一種為旋轉軸扭矩測試系統供電的方式尤為重要。非接觸感應供電技術的發展為旋轉軸扭矩測試供電提供了新的方向。

非接觸感應供電結合電子電力技術與電磁感應耦合技術,實現了不通過物理連接或接觸進行電能傳輸,克服了傳統供電方式存在的缺點與不足,從而保證了傳輸過程中的安全、可靠。相對于傳統的變壓器感應供電,非接觸感應供電屬于疏松耦合供電,通過采用原、副邊諧振補償技術并控制電源輸出電流頻率,不但提高了傳輸性能,同時降低了成本。

國外對該技術的研究始于20世紀70年代,目前已取得了一定的進展,有關非接觸供電系統項目的開發研究仍在不斷進行中,而國內在該領域的研究還是一片空白。

1 非接觸感應供電系統構成及原理

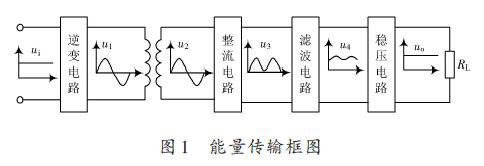

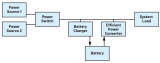

非接觸感應供電系統利用電磁感應原理通過非接觸的耦合方式實現能量傳遞,圖1給出了能量傳輸框圖。

系統通過逆變電路將直流電轉換為高頻等幅交流信號驅動原邊繞組,使其在周圍一定范圍的空間內產生磁場強度不大但高頻變化的電磁場。副邊繞組位于該電磁場中,副邊繞組磁通量的高頻變化使得副邊繞組中產生一定幅值的高頻感應電動勢,經過整流、濾波、穩壓可得到具有一定驅動能力的直流電,為扭矩測試提供能量。感應供電系統的原邊繞組和副邊繞組之間沒有任何直接的接觸,實現了電能的無線傳輸。

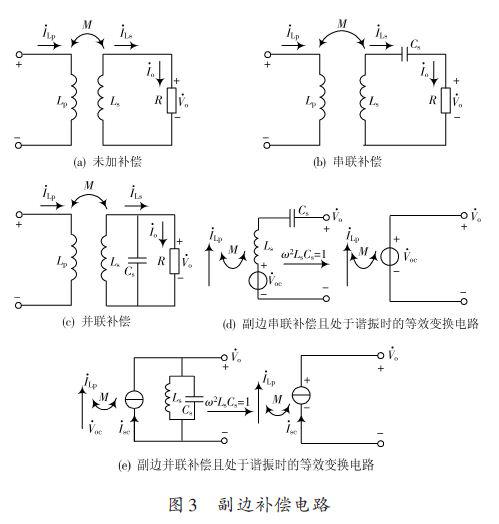

該供電系統不同于傳統的變壓器感應能量傳輸系統,其原、副邊組之間耦合性能較差,處于松耦合狀態,漏感不能忽略不計,原、副邊繞組電壓不滿足繞組匝數比例關系。為了改善系統性能,提高系統功率傳輸能力,本文通過建立互感模型,對原、副邊繞組分別采用諧振補償技術。副邊補償能夠有效提高系統的傳輸功率,原邊補償能夠有效改善原邊的功率因數,降低對直流電源的視在功率要求。

1.1 非接觸感應供電系統的互感模型

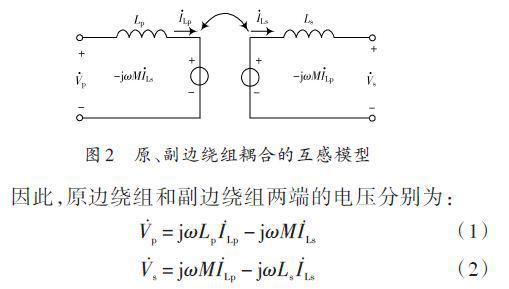

非接觸原、副邊繞組耦合的互感模型如圖2 所示,忽略原、副邊繞組的電阻。圖中,V-p、V-s 分別表示可非接觸感應供電系統的原、副邊繞組電壓,Lp、Ls 分別表示原邊電感和副邊電感,M 表示原、副邊繞組的互感系數,ω 是逆變電流角頻率,原、副邊繞組電流I-Lp、I-Ls 參考方向如圖所示。jωMI-Lp 表示原邊繞組電流I-Lp 在副邊繞組上的感應電壓,-jωMI-Ls 是副邊繞組電流I-Ls 在原邊繞組上的反映電壓。

1.2 原、副邊補償

1.2.1 副邊補償

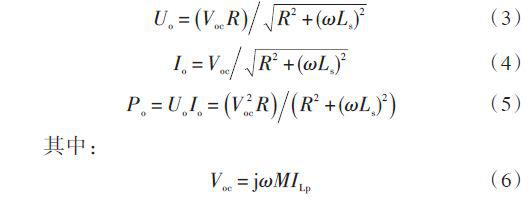

在松耦合感應電能傳輸系統中,如果副邊沒有補償電路,副邊繞組直接與電阻為R 的負載相連,則副邊輸出電壓Uo 、輸出電流Io 以及輸出功率Po 分別為:

由公式(3)~公式(6)可知,系統輸出電壓和電流隨負載大小的變化而變化,限制了功率輸出。為此,必須對副邊繞組進行有效的補償設計,如圖3所示,基本的補償拓撲有電容串聯補償和電容并聯補償兩種形式。

圖3(b)中,補償電容Cs 與副邊電感Ls 在諧振頻率處,副邊等效為一純電阻,輸出電壓與負載無關,等效于輸出電壓為副邊感應電壓的恒壓源,圖3(d)給出了副邊串聯補償且處于諧振時的等效變換電路,V-oc 是副邊繞組感應電壓。

實際工作時,副邊補償電路不一定處于完全諧振狀態,然而越接近諧振狀態,電路的輸出特性越好。

1.2.2 原邊補償

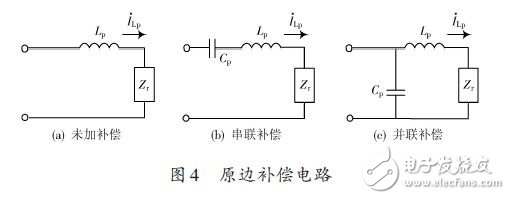

由于原邊電路電感參數比較大,系統工作在高頻下,必然要消耗大量的無功功率,從而導致原邊電路的功率因數較低。為了改善原邊功率因數,降低對供電電源的視在功率要求,需要采用原邊補償技術,最基本的原邊補償拓撲有兩種--串聯補償和并聯補償。串聯補償時,串聯電容上的電壓降與原邊繞組的感抗壓降相抵消,降低了電壓要求;并聯補償時,流過并聯電容的電流補償了原邊繞組中電流的無功分量,從而降低了對供電電源的電流要求。如圖4所示。

由于副邊同樣存在兩種補償方式,因此,非接觸感應供電系統的補償電路共四種:原邊串聯-副邊串聯補償(SS),原邊串聯-副邊并聯補償(SP),原邊并聯-副邊串聯補償(PS),原邊并聯-副邊并聯補償(PP)。

當原邊電路中的電感與電容組成諧振電路時,輸入電壓和電流同相位,電路的無功功率為零,視在功率最小,對供電電源的要求也最低。

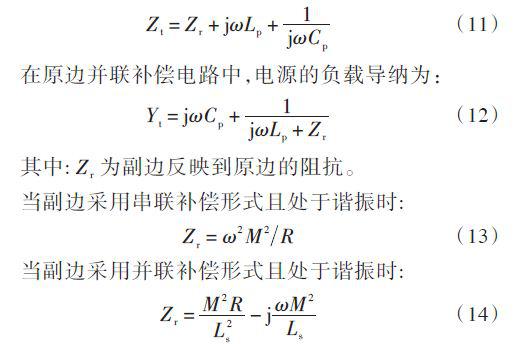

在原邊串聯補償電路中,電源的負載阻抗為:

設計原邊補償電容時保證式(11)和(12)的虛部為零,系統處于諧振狀態,可以有效降低電源的電壓電流定額,使得原邊電壓電流同相位,輸入具有高功率因數。

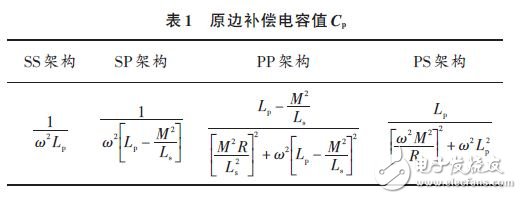

原、副線圈處于諧振時,原邊補償電容計算結果見表1.

1.3 頻率選擇

通過前文原、副邊補償以及互感模型可知,選擇系統工作頻率是非接觸感應供電系統設計的第一步,從式(6)中可以看出,頻率越高,副邊感應輸出的電壓越大,傳輸功率越高,因而非接觸供電系統宜采用高頻逆變系統。

然而逆變電路提供的交變電流頻率受限于目前電子器件技術水平和磁場發射相關標準,另一方面頻率的提高使得原、副邊互感繞組兩端的感應電壓迅速提高,這將對逆變電路的開關管和副邊整流電路提出更高的要求。因此,應該綜合考慮非接觸感應供電的復雜程度、現場對系統的體積重量要求及系統成本等因素來選取系統工作頻率。通常,在低功耗供電時,選擇工作頻率處于10~100 kHz之間比較合理。隨著科技水平的不斷進步,系統頻率可望進一步提高,從而使得系統體積更小、重量更輕。

2 非接觸感應供電技術在扭矩測試中的應用

一個典型的無線扭矩測試系統應該包括測量電路、信號放大電路、數據采集及無線傳輸模塊等部分。其中測量電路由應變片搭建惠斯通電橋實現扭矩物理信號和微弱電壓信號的轉換,信號放大電路由高性能運算放大器搭成差動放大電路組成,數據采集模塊將變化的電壓信號轉換成數字信號,由無線數據傳輸模塊發送至固定在軸承座或箱體特定位置的接收裝置,接收裝置將接收的信號轉化為旋轉軸的扭矩值,從而完成對旋轉軸的扭矩測試。扭矩應變片、信號放大電路、數據采集模塊和無線數據傳輸模塊的工作電壓一般為5~12 V,工作電流為10~100 mA,屬于低功耗模塊。

2.1 非接觸感應供電模塊的電路設計

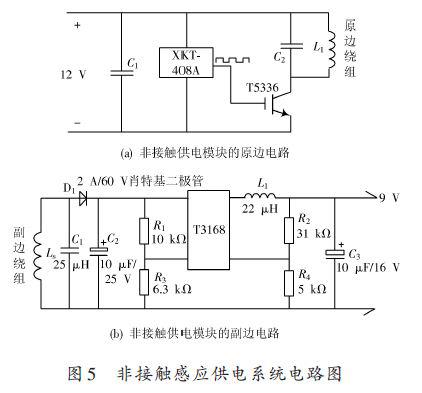

綜合考慮非接觸感應供電模塊的復雜程度、體積、成本以及扭矩測試的工作電壓和工作電流需求,設計扭矩測試系統的非接觸供電模塊的原邊電路和副邊電路如圖5所示。

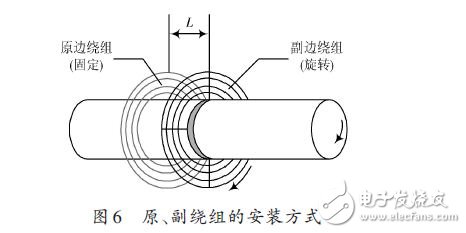

原、副邊繞組均設計為圓環,原邊繞組固定在支架上靜止不動,副邊繞組隨軸旋轉,原、副邊繞組同軸且間隔一定距離,此種設計簡便可靠,在安裝時不需要破壞旋轉軸的物理結構,原、副繞組的安裝方式如圖6 所示。原、副繞組之間沒有任何直接的接觸,因此實現了電能的非接觸傳輸。

非接觸供電模塊的體積大小對于系統安裝至關重要,體積越小越能滿足更多場合的需要,故選取芯片時在滿足功能要求的前提下選擇封裝小的高集成芯片,本系統采用XKT-408A 集成PWM 方波調制發生器芯片、T5336集成晶閘管芯片和T3168開關型集成穩壓芯片。

原、副邊繞組可根據具體要求設計,這里設計原、副邊繞組匝數為30匝,繞組直徑為40 mm,繞組的電感量Ls = Lp = 25 μH.

XKT-408A 集成芯片產生67 kHz 的方波信號,通過驅動T5336 集成晶閘管在原邊繞組中產生頻率為67 kHz 的高頻交變電流,副邊繞組感應得到的交變電流經過整流濾波穩壓電路得到紋波很小的直流電。

為了確保負載能夠獲得穩定的電流,副邊采用并聯補償;為了降低對電源電流的要求,原邊采用并聯補償。

由式(11)可計算得到副邊電路的補償電容,C1 =226 pF.

在根據表1中的PP架構公式計算原邊電路的補償電容時,因公式中存在變量負載電阻R 和互感系數M,滿足原邊電路處于諧振的補償電容是一個變化值。對于扭矩測試,負載電阻為90~900 Ω,互感系數為0~ Lp Ls,計算原邊補償電容,C3 = 0~ 1 100 pF,為了使電路盡量處于諧振附近,這里取中間值,C3 = 550 pF.

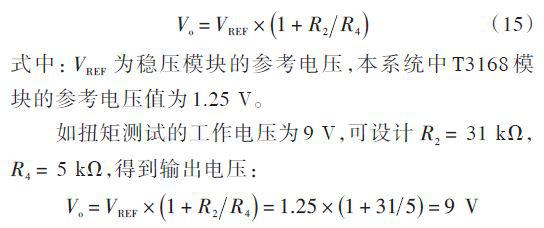

副邊輸出電壓可按照扭矩測試系統的要求通過調節電阻R2 和R4 的阻值在5~12 V之間調節。

2.2 輸出特性分析

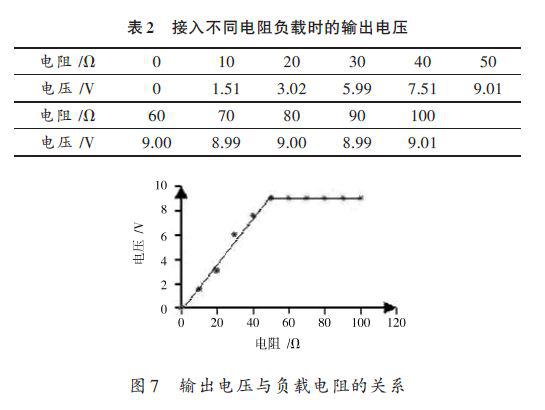

為了分析非接觸感應供電模塊的輸出特性,本文測量了接入10~100 Ω范圍內不同電阻時的輸出電壓結果。

表2為原、副繞組距離為5 mm,接入不同負載電阻時的輸出電壓。輸出電壓與負載電阻的關系如圖7所示。

由表2和圖7可知,本文設計的非接觸感應供電模塊在供應電壓為9 V時,最大可提供180 mA的電流,能夠充分滿足低能耗扭矩測試的需要。

3 結論

本文利用互感模型研究原、副邊補償,得出了原、副邊補償電容的計算方法,改善了副邊電路的輸出特性,提高了原邊電路的功率因數;提高耦合頻率可提高傳輸功率,然而頻率的增大會使供電系統的體積和成本增加;本文設計的非接觸感應供電模塊電路能夠在保證電壓穩定的基礎上提供180 mA的電流,可滿足扭矩測試的供電需求。非接觸感應供電技術研究及其在扭矩測試中的應用將具有重要的理論研究意義和工程應用價值。

-

電子

+關注

關注

32文章

1860瀏覽量

89283 -

電磁感應

+關注

關注

17文章

810瀏覽量

57979 -

電池

+關注

關注

84文章

10468瀏覽量

129019

發布評論請先 登錄

相關推薦

Poe供電系統安裝指南 Poe供電與傳統供電的比較

低壓供電系統線路介紹

TPS手指觸感測量一款可以精準測量力和時間變化的系統

低壓供電系統有SVG還用電容補償設備嗎

電池在UPS電源供電系統運行,浮充電壓值一般

基于電能管理的供電系統自治協調控制與應用

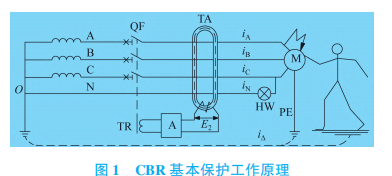

淺談剩余電流動作斷路器在鋼鐵廠供電系統改造中的應用

臨時用電供電系統模式設置的問題

非接觸式溫度感應背后的原理與智能方案

供電系統的供電質量電壓指標

電池供電系統的電源管理系統示例系統示意圖

非接觸感應供電系統結構和原理分析及其在扭矩測試中的應用介紹

非接觸感應供電系統結構和原理分析及其在扭矩測試中的應用介紹

評論