1. 簡介

鍋爐過熱器和再熱器出口蒸汽溫度是單元機組運行中必須保持在一定范圍的重要參數。隨著機組容量的增大,過熱器和再熱器管道也隨之加長,這就使得其熱慣性和調節滯后都大大增加,從而造成汽溫控制系統投自動困難,或被調參數的動、靜態品質指標差。鍋爐過熱器是回收鍋爐煙氣能量的,使鍋爐出來的蒸汽可以獲得加熱,變為干蒸汽,有利于提高鍋爐熱效率,也有利于蒸汽輪機避免水擊 回熱器是從蒸汽輪機的乏蒸汽中回收能量,加熱進入鍋爐的循環水 此外還有回熱器,可以將高壓級排出的蒸汽再熱,回收鍋爐的能量,這些裝置都是大型鍋爐蒸汽系統的輔助集熱裝置,都有利于提高鍋爐系統的能量效率,只不過過熱器、再熱器是回收煙氣能量,回熱器是回收蒸汽能量。

采用自適應控制技術需要對被控對象的動態特性進行辨識,目前通用的計算機分散控制系統( DCS )中還沒有提供一套對被控對象進行實時動態地系統辨識的軟件工具,其次在應用領域真正能夠掌握和運用自適應控制技術的人才也很缺乏。DCS控制系統(DIstributed Control System,分散控制系統)是隨著現代大型工業生產自動化的不斷興起和過程控制要求的日益復雜應運而生的綜合控制系統。它是計算機技術、系統控制技術、網絡通訊技術和多媒體技術相結合的產物,可提供窗口友好的人機界面和強大的通訊功能,是完成過程控制、過程管理的現代化設備,具有廣闊的應用前景。

現場實時控制的應用效果展示了該項技術的先進性和實用性。狀態觀測器根據系統的外部變量(輸入變量和輸出變量)的實測值得出狀態變量估計值的一類動態系統,也稱為狀態重構器。60年代初期,為了對控制系統實現狀態反饋或其他需要,D.G.呂恩伯格、R.W.巴斯和J.E.貝特朗等人提出狀態觀測器的概念和構造方法,通過重構的途徑解決了狀態的不能直接量測的問題。狀態觀測器的出現,不但為狀態反饋的技術實現提供了實際可能性,而且在控制工程的許多方面也得到了實際應用,例如復制擾動以實現對擾動的完全補償等。工業生產過程中,對于生產裝置的溫度、壓力、流量、液位等工藝變量常常要求維持在一定的數值上,或按一定的規律變化,以滿足生產工藝的要求。PID控制器是根據PID控制原理對整個控制系統進行偏差調節,從而使被控變量的實際值與工藝要求的預定值一致。不同的控制規律適用于不同的生產過程,必須合理選擇相應的控制規律,否則PID控制器將達不到預期的控制效果。

2. 狀態反饋系統的基本概念及幾個主要結論

狀態反饋的基本特點是采用對狀態向量的線性反饋律來構成閉環控制系統,由于控制作用是系統狀態的函數,可使控制效果得到很大地改善,從而比輸出反饋具有一系列更好的控制特性。

自動控制原理指是指在沒有人直接參與的情況下,利用外加的設備或裝置(稱控制裝置或控制器),使機器,設備或生產過程(統稱被控對象)的某個工作狀態或參數(即被控制量)自動地按照預定的規律運行。控制系統的各種特性,或其各種品質指標,很大程度上是由系統的極點位置所決定的。而所謂極點配置問題,就是通過反饋陣的選擇,使閉環系統的極點,恰好處于所希望的一組極點的位置上。

極點配置定理回答了在怎樣的條件下,僅僅通過狀態反饋,就能任意配置極點的問題。它可簡述為:若動態方程 可控,則利用狀態反饋式 可以任意配置閉環系統的特征值,若特征值中有復數,必共軛成對地出現。

3. 運用觀測器理論解決蒸汽溫度調節對象的狀態重構問題

對于完全能控的線性定常系統,可以通過線性狀態反饋任意配置極點,以使系統實現其在Ляпунов意義下是漸進穩定的,亦即是能鎮定的。但是,通常并不是全部狀態變量都能直接量測的,從而給狀態反饋的物理實現造成了障礙。

3.1 狀態觀測器的定義及其實現問題

狀態觀測器有如下定義 : 設線性定常系統 ∑ o =( A , B , C )的狀態 X 是不能直接測量的, 稱動態系統∑ g 是∑ o 的一個狀態觀測器,如果

( 1 )∑ g 以∑ o 的輸入 u 和輸出 y 作為輸入量;

( 2 )∑ g 的輸出 W ( t )滿足如下的等價性指標

觀測器的存在性:狀態觀測器存在的充分必要條件是∑ o 的不能觀測部分漸近穩定。如果對給定的一個傳遞函數陣 W ( s ),能找到一個狀態方程( A,B,C )并使之成立

C ( sI - A ) - 1 B = W ( s ) (5) 則稱( A,B,C )為具有傳遞特性 W ( s )的系統的一個實現。實現就其本質而言,是在狀態空間法的領域內尋找一個假想結構,使之與真實系統具有相同的傳遞特性。并不是任意給定的 W ( s )都可找到其實現的,通常,它必須滿足物理可實現條件。

實現的不唯一性:與給定的 W ( s )具有相同的傳遞特性的實現不是唯一的。對于給定的 W ( s ),一定存在一類維數最低的實現,稱為最小實現,它反映了具有給定傳遞函數特性 W ( s )的假想結構的最簡形式。最小實現也不是唯一的,但它們的維數必是相等的,且必是代數等價的。

3.2 鍋爐蒸汽溫度被控對象的動態特性及其狀態觀測器的一種實現

鍋爐蒸汽溫度被控對象包括過熱器出口主蒸汽溫度和再熱器出口的再熱蒸汽溫度。集總參數模型則是將單相受熱管的介質狀態參數看成是均一的,并在空間位置上選定一個有代表性的點,就用這一點介質的參數作為環節的集總參數。進一步還可推斷出單相受熱管的多段集總參數模型,通常把整個管段均分成若干小段,每個分段內集總參數的選擇要一致。因此每個分段模型的形式與整個管段模型的形式是相同的,整個管段的模型則由各個分段(設共有 n 段)模型串聯而成,也就是分段模型的 n 次冪。這時,對每個分段來說,須將總熱流量、總金屬量、總容積等分別除以分段數 n 。關于進出口溫度之間的傳遞函數。

這個公式含有近十個參數,對于實際應用并不方便。它的意義在于提供了一個十分有用的概念,即可以把過熱器和再熱器等單相受熱管理解成由若干個分段所組成,各分段傳遞函數的形式相同,段數 n 越大,每段傳遞函數表達式中的時間常數就成比例地減少。再熱器實質上是一種把作過功的低壓蒸汽再進行加熱并達到一定溫度的蒸汽過熱器,再熱器的作用進一步提高了電廠循環的熱效率,并使汽輪機末級葉片的蒸汽溫度控制在允許的范圍內。

實際工程問題中往往把解析法和系統辨識方法結合起來,通過對系統基本結構及工作原理的了解,初步推斷出系統模型的結構,或估計出系統模型的結構形式,然后再用辨識方法確定模型中的參數。

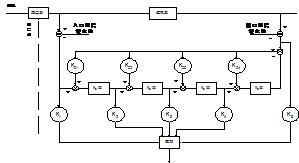

圖 1 所示為過熱器的狀態觀測器,整個過熱器劃分為四段,對每一分段又可簡化為一階慣性環節,整個過熱器就是四階慣性環節。至于時間常數 T 通常是單元機組負荷的函數,可作為狀態反饋控制系統中的一個待定因變量,在運行過程中通過觀測試驗進行參數整定。

圖 1 過熱器的狀態觀測器及其狀態反饋示圖

為了更好地反映被控對象的動態特性,故將過熱器的狀態觀測器設計為“增量形式”,即將過熱器入口溫度偏差和出口溫度偏差引入狀態觀測器,這樣觀測到的狀態變量更明確地反映了溫度的變化方向,同時過熱器入口溫度偏差的引入使狀態觀測器具有了預測控制的某些特點。為適應過熱器參數的變化,入口溫度設定值,出口溫度設定值及時間常數 T 均為鍋爐負荷的函數。

狀態觀測器的反饋矩陣 Kc=[K c1 , K c2 , K c3 , K c4 ] ;狀態反饋矩陣 K=[K 1 , K 2 , K 3 , K 4 , K 5 ] ,其中 K 1 為過熱器導前區的反饋增益。

惰性區傳遞函數的增益 K 2 可以查閱鍋爐的熱力計算書,取不同工況的平均值。而過熱器惰性區時間常數 T 2 的辨識則可以利用狀態觀測器來完成。首先,令狀態反饋控制開環 , 狀態反饋矩陣 Kc=[0 , 0 , 0 , 0] ;然后,調節觀測器時間常數,使觀測器輸出值和過熱器出口值的變化基本保持一致,此時的觀測器時間常數即可認為是惰性區傳遞函數的時間常數。

4 狀態觀測器、狀態反饋控制與常規 PID 調節相結合的工程應用實例

4.1 狀態反饋- PID 控制的結構與特點

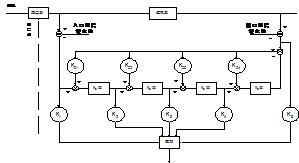

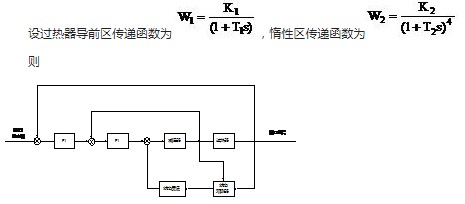

狀態反饋— PID 控制的原理框圖見圖 2 。

圖 2. 狀態反饋— PID 控制的原理框圖

與傳統的 PID 控制相比,采用狀態反饋控制能方便的通過配置閉環極點的方法,改變系統的特性,達到提高控制精度的目的。這對控制具有遲延環節的工業對象來說,無疑是一種較好的控制方案。但是,由于單相受熱管的動態特性與熱流量有關,單靠狀態反饋配置極點還難以保證在不同的工況下使鍋爐蒸汽溫度控制系統的指標均達到理想的要求,而 PID 控制恰好具有魯棒性好和抗高頻干擾能力強的優點,二者的優勢可以互補。動態特性:當被測量隨時間迅速變化時,輸出量與輸入量之間的關系稱為動態特性,可以用微分方程表示。熱流量是一定面積的物體兩側存在溫差時,單位時間內由導熱、對流、輻射方式通過該物體所傳遞的熱量。通過物體的熱流量與兩側溫度差成正比,與厚度成反比,并與材料的導熱性能有關。單位面積的熱流量為熱流通量。穩態導熱通過物體熱流通量不隨時間改變,其內部不存在熱量的蓄積;不穩態導熱通過物體的熱流通量與內部溫度分布隨時間而變化。

利用狀態反饋改善系統的閉環特性,提高系統響應速度。這是控制的第一個層次。然后,將這個品質比較好的廣義被控對象交由 PID 控制,改善系統的魯棒性,使系統的適應性提高。這是控制的第二個層次。

4.2 狀態反饋- PID 控制的仿真研究

4.2.1 狀態反饋- PID 控制與 PID 串級控制系統的比較

PID 串級控制系統第一級調節器參數為: Kp=1 , I=25s

第二級調節器參數為: Kp=1.0 , I=0.0s

圖 3 是定值在發生單位階躍擾動時的響應曲線。

由圖 3 可以看出,狀態反饋- PID 控制系統的控制效果明顯優于傳統的 PID 串級控制系統

圖 3 狀態反饋— PID 控制與 PID 串級控制的響應特性比較

4.2.2 改變觀測器的時間常數 T 0 (其它參 數不變)

令 T 0 =5 , 8 , 10 , 15 時,系統的設定值擾動響應見圖 4 。由圖 4 可以看出在模型失配時,狀態反饋- PID 控制系統的表現。當觀測器的時間常數 T0 小于惰性區時間常數 T2 (10s) 時,系統響應加快,但 T0 越小出現的超調越大。當 T0 大于 T2 時,系統響應變慢。應該注意到,當 T0 與 T2 相差較大時,系統響應變差。因此,在實際應用中可以令觀測器的時間常數 T0 是負荷的函數,以適應惰性區時間常數 T2 的變化。

圖 4. 在不同的觀測器時間常數下系統的響應曲線

4.2.3 改變觀測器的增益 K0 (其它參數不變)

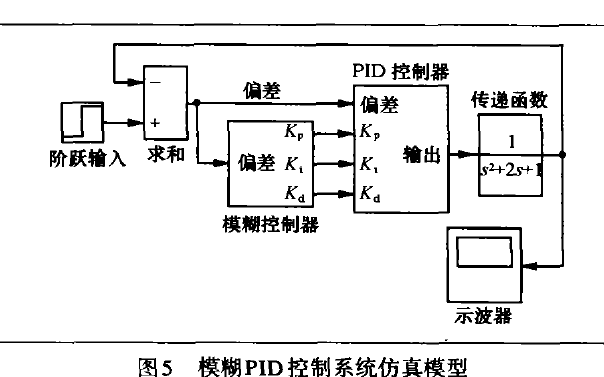

令 K0= 1.0 , 1.1 , 1.2 , 1.5 時,系統的設定值擾動響應見圖 5 。由圖 5 可見,系統對 K0 的變化不敏感;而實際系統的惰性區增益的變化范圍也基本在 1.1-1.5 之間。

圖 5. 在不同的觀測器增益下系統的響應曲線

改變狀態反饋矩陣 K(其它參數不變)

系統的設定值擾動響應見圖 6 。

理論上講, T 0 , K0 , KC 和 K 的變化均會導致系統閉環極點位置的變化。但是,如果 T 0 和 K0 的變化范圍已知,就可以找到一蔟滿足設計期望的 KC 和 K 。由圖 4 , 5 , 6 , 7 不難看出,狀態反饋- PID 控制系統中參數的變化范圍是比較大的,而系統的控制指標仍舊很好,說明系統具有比較強的魯棒性。

4.3 狀態反饋- PID 控制的工程應用

陜西寶雞第二發電廠新建工程 1 號 300MW 單元機組,鍋爐為亞臨界、自然循環中間再熱汽包爐。主蒸汽溫度為三級噴水調節,其中二級和三級過熱器分為 A 、 B 兩側,再熱汽溫度以燃燒器擺動火嘴調節為主,加微量噴水及事故工況噴水調節。燃燒器是使燃料和空氣以一定方式噴出混合(或混合噴出)燃燒的裝置統稱。熱工控制系統硬件為引進美國西屋公司的 WDPF-II 型分散控制系統,應用軟件的設計組態以及工程服務由國電智深承擔。在機組 168 小時考核試運期間,過(再)熱汽溫度控制系統一直處于連續的自動控制狀態。計算機統計的結果表明,蒸汽溫度的偏差不超過± 2 ℃ 。圖 8 為三級過熱器 A 側 24 小時運行曲線。

5 結論

為了實現對大滯后復雜對象的高質量控制,本文將狀態反饋控制與 PID 控制相綜合,提出了狀態反饋 -PID 控制方案。對汽溫控制進行的仿真研究和現場調試結果表明,本方案具有優良的控制性能,并具有較強的魯棒性。

與其它現代控制方法相比,狀態反饋 -PID 控制的算法簡單,計算量小,且容易理解,可直接利用 DCS 系統中標準控制算法實現,有很好的推廣應用價值。

-

控制器

+關注

關注

112文章

16214瀏覽量

177481 -

仿真

+關注

關注

50文章

4048瀏覽量

133431 -

PID

+關注

關注

35文章

1471瀏覽量

85307

發布評論請先 登錄

相關推薦

BP神經網絡PID控制器在汽溫控制中的應用

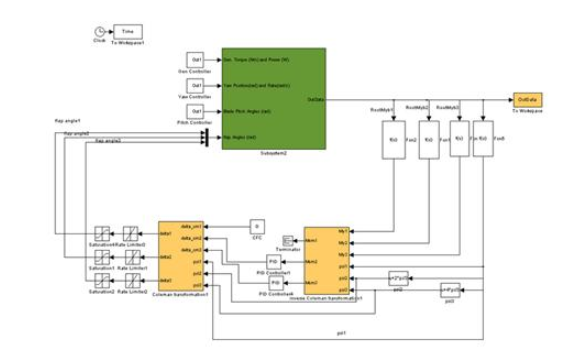

神經網絡PID控制策略及其Matlab仿真研究

如何使用MTALAB的模糊PID控制器進行設計與仿真的研究

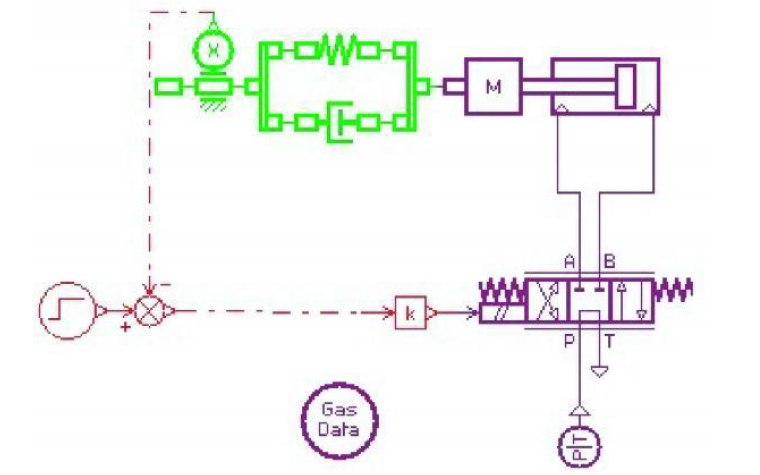

使用AMESim和Matlab Simulink仿真模糊PID控制伺服系統的研究說明

【PID控制與模糊PID控制的比較】(帶仿真和代碼鏈接)

采用狀態反饋和PID控制方案對汽溫控制進行仿真研究

采用狀態反饋和PID控制方案對汽溫控制進行仿真研究

評論