引言

自70年代末至80年代初,預測控制已成為一種眾所周知的技術。它的基本思想為利用過程動態模型與實測值來預測過程將來的行為,使預測值與設計值差別最小,進而達到滾動優化目的,正因它能處理復雜過程對象,自80年代末以來,在國外,特別是美國,以DMC預測控制為主要特征的先進控制在石油、化工和冶金領域得到廣泛的應用。先進控制系統一般可以分為兩個層次:低層為先進控制策略的應用,如基于模型的多變量預估控制、自適應控制、智能控制等,其主要目的是提高控制精度,減少產品質量方差,增強系統的魯棒性,提高抗干擾能力,保證裝置安全、長周期運行;高層為各種優化策略的應用,以綜合經濟效益為優化目標[3]。DMC-PLUS控制器是集原DMC公司的核心算法及原SET-POINT公司的界面及數據庫技術的新一代先進控制軟件。其主要核心包括預測、優化和動態控制。控制器的主要特點為多變量約束控制、嚴格的模型控制、模型預測控制、優化控制、區域控制。

對設計規模為800kt/a系統,采用美國環球油品公司第二代連續重整技術和日本橫河CENTUM-XLDCS的重整裝置設計并實現了DMC優化控制算法,取得很好的經濟效益。

1工藝簡介

以生產高辛烷值汽油為目標的催化重整反應系統是重整系列裝置的核心設備。以重整汽油的辛烷值控制為例,可以通過調節反應器的溫度間接達到控制,而影響重整反應過程的主要參數是反應溫度、進料速度(負荷)、反應器壓力、氫油比、原料性質、催化劑種類。通常,進料特性和催化劑種類為不可控變量,壓力、空速和氫油比作為約束條件,由于重整反應器4臺串聯,溫度可以各不相同。反應器的溫度定義為加權平均入口溫度:

式中,xi(i=1,2,3,4)為各反應器催化劑分率(%);Ti(i=1,2,3,4)為反應器入口溫度。

原控制系統采用CENTUM-XL單回路PID控制器分別控制4臺爐子的爐出口溫度,由于4爐互相耦合及熱焓值擾動等因素,使單爐爐出口溫度及TW的控制精度均較低。為實現先進控制系統,根據工藝設定給定的TW值,內環采用常規的PID控制器控制爐膛溫度,用來克服瓦斯壓力及熱值的快速變化,外環采用DMC控制,將熱焓值及各加工熱爐入口溫度等各種擾動引入系統,以提高溫度控制的精度。

2重整加熱爐動態矩陣控制設計

2.1數學模型的確定

通過DCS操作員站,將爐膛溫度的PID控制器由串級切換到“自動”,待過程穩定后,將爐膛溫度設定值由530℃提高到540℃,觀察爐壁溫度變化,施以幅值為15%、幅寬約10 min的的方波激勵信號,計算機對輸入的信號進行采樣,采樣周期T=5s,圖3為加熱爐的測試曲線,采用最小二乘數據處理,得到廣義對象的模型為:

2.2閉環控制系統

動態矩陣有3個基本部分:一是內部模型,用于預測當前時刻后若干步的過程輸出值;二是參考軌跡,即由當前測量值到達設定值ysp的預期路徑;三是控制算法,根據測量值的若干步后到達期望值的要求去算出控制量,以補償干擾、時變等因素。

在DMC中,首先測定對象的單位階躍響應,其采樣值為ai=a(iT),i=1,2,…,N,若yo(k)為上一時刻作出對K時刻及以后P時刻輸出的預測值,控制量發生M次變化后,有:

在每一時刻k,確定M個控制增量Δu(k),…,Δu(k+M-1),使被控對象在其作用下未來P個時刻的輸出預測值yM(k+i/k),盡可能接近給定的期望值w(k+i),i=1,…,P,k時刻的優化性能指標可取為:

這里,M、P分別稱為控制時域、預測時域。Wp(k)為期望值矩陣,對角陣Q、R稱誤差陣和控制陣,用來分別表示對跟蹤及控制量變化的抑制。

其中,C′為取首元素的運算,上式給出Δu(k),…,Δu(k+M-1)的解。

由于模型誤差和技術等的影響,系統的輸出預測值需在預測模型輸出的基礎上,用實際輸出誤差進行修正。

其中S為移位矩陣。有了k+1時刻的初始預測值,又可開始k+1時刻的優化計算,求出Δu(k+1)。整個控制就是以這種結合反饋校正的滾動優化方式反復在線進行的。

2.3控制器參數設計

(1)預測模型的選取

根據階約響應得到階躍響應序列為:

387.3,387.8,387.3,386.8,387.7,387.5,386.7,387.9,…}

(2)預測長度P

優化時域P表示對k時刻起未來多少步的預測輸出,P的大小對于控制系統的穩定性和快速性有較大影響。可以先選擇P,其大小包含對象階躍響應的主要動態部分,若快速性不夠則減少P,若穩定性不夠則增大P,取P=8。

(3)控制時域長度M

控制時域長度M在優化性能指標中表示要確定的未來控制量改變的數目。M大可提高控制的靈敏度,但控制性和魯棒性下降。兼顧快速性和魯棒性,取M=4。

(4)誤差矩陣Q和控制矩陣R

引入R是為了限制控制量的劇烈變化。開始時取R=0或一較小的數,若此時系統穩定,而控制量變化太大,則適當加大R,直到滿意為止。取R=0.2I,Q=I。

(5)采樣周期T和建模時域長度N

因系統慣性較小,所以取采樣周期T=5s,建模時域長度N=40。

2.4先進控制的實施

先進控制是在原DCS系統CENTUM-XL基礎上,通過HP9000服務器與DMCPLUS客務機連接,在HP9000上運行DMCPLUS軟件,進行模型的建立和參數的辨識、預測模型的校正及優化計算和控制輸出,DMCPLUS與DCS的通訊通過YOKOGAWA提供的EXAPI和ASPENTECH提供的CIMIO驅動程序。客務機PC與HP9000以TCP-IP協議相連,主要用于監控DMCPLUS的運行狀態和進行有關的調試維護處理。各控制點之間以串級方式相聯,充分利用DCS提供的各種控制方式間的無擾動、設定值跟蹤等功能,并能保證可靠性。在操作站上還增加了先進控制回路的操作界面和故障處理界面,以保證系統安全運行。

3應用結果

設定TW為385℃,在先進控制投入后爐溫度控制精度有了明顯的提高,圖4為先進控制投入前后一號爐的運行情況。可見控制誤差精度由1.5℃減少到0.5℃,在負荷變化時超調特性也有明顯的改善。由于在先進控制中加入了4爐入口溫度及干擾影響,使4爐的耦合特性有所改善,并降低了重整反應器的峰值溫度,延長了催化劑的壽命。

4結論

連續重整裝置的DMC先進控制自投運以來,對裝置作了幾次標定,從標定結果分析,在裝置的操作平穩性、節能降耗及產品質量方面有了明顯的改善,基本達到了裝置局部優化的目的,主要表現在以下幾個方面:

(1)生產效益

操作人員的勞動強度得到明顯改善,無需隨原料、氣候環境等的變化去調節操作條件。

(2)節能降耗

主要體現在反應部分的分離器操作壓力有明顯下降,進料量從100t/h上升到103t/h,重整反應溫度達527℃,消除了由于爐子超負荷,各反應器提溫困難的問題。

(3)產品質量

先進控制投用后,可設給定的辛烷值,使重整辛烷值比原先有了提高,提高了氣提塔的分離效果,從塔頂獲得的液化氣質量都較理想。

-

控制器

+關注

關注

112文章

16203瀏覽量

177407 -

驅動

+關注

關注

12文章

1825瀏覽量

85178 -

服務器

+關注

關注

12文章

9021瀏覽量

85183

發布評論請先 登錄

相關推薦

紫光集團被申請破產重整

燃料電池上甲醇水蒸氣重整制氫研究進展

歐羅雅全屋整裝同步潮流

簡巢全屋整裝性價比高 是家裝中的首選

反應堆樣品照射控制裝置系統設計

Honeywell TPS系統在催化重整裝置中的應用

燃料電池上甲醇水蒸氣重整制氫研究進展

帶三相負荷平衡自動調整裝置的多路智能雙向電能表

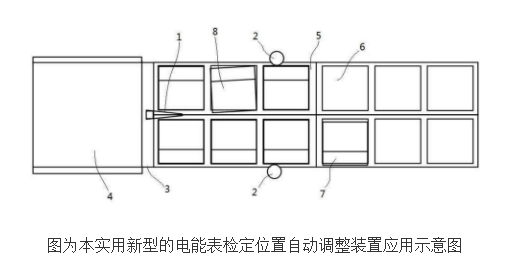

電能表檢定位置自動調整裝置的原理及設計

重整執行完畢 新紫光揚帆啟航

析氫反應(HER)電催化劑在電解裝置的廣泛應用

威馬汽車破產重整案,開庭!

DMCPLUS重整裝置反應系統的設計與應用

DMCPLUS重整裝置反應系統的設計與應用

評論