隨著現代化生產對溫度控制品質要求的日益提高,一些控制精度差且難以管理的老式電阻爐必須用新技術進行改造,其中控制算法研究處于至關重要的地位。本文主要介紹基于 PLC的新的控制策略原理與實現,系統控制算法采用變化例因子與量化因子的多級模糊控制,并根據經驗引入偏移量函數。該方法在PLC多段電阻爐系統中反復運行證明爐溫上升快,控制溫度高,達到了很好的控制效果。

1、控制系統結構與通斷率控制

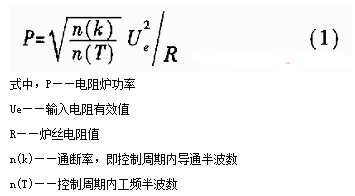

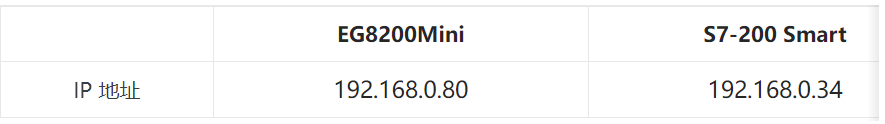

本控制系統硬件組成為三個部分:西門子S7-200CPU224PLC與擴展模塊EM235構成控制器,MOC3061與雙向晶閘管組成執行機構,熱電偶與AD595構成溫度檢測變送器,另附加報警、跳閘、過流等保護電路。系統器件的優點是集成度高、可靠性高、結構簡單。本系統采用過零觸發的調功方法,通過改變系統在一個周期內的導通時間比(即通斷率)實現溫度控制。在電阻爐爐溫控制系統中,爐子的功率與通斷率之間的關系見下式:

公式推導過程由式(1)可知控制通斷率即可控制電阻爐的功率,從而達到控制爐溫的目的。本系統控制周期為10s,含有1000個工頻電壓半波(10ms),PLC把算法計算出的通斷率n(k)平均分布在整個控制周期內,輸出開關量信號控制MOC3061與雙向晶閘管組成的執行機構。

2、模糊控制算法及優化

2. 1 模糊控制原理與查表方法

模糊控制是基于模糊條件語句描述的語言控制規則,根據模糊推理和模糊判決,查詢模糊控制表,解模糊,得到精確的控制量[3]。模糊控制一般利用偏差e和偏差變化率Δe量化組成二維模糊控制器,其結構原理圖見圖1虛線框內部分。其簡單過程為:由給定r和反饋值y得到e和Δe,分別利用量化因子Ke和Kec量化為模糊量e和Δe,由模糊判決得到模糊控制量U,經比例因子Ku反量化后輸出精確輸出量U*。

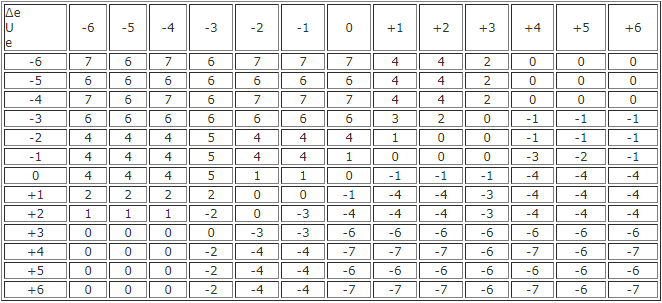

表1 模糊控制規則表

本算法中e和Δe論域為[-6,+6]的13級,U為[-7,+7]的15級,它們在控制表中的對應關系見表1。控制表由離線計算得到,為一個13×13的矩陣,由左到右按行序依次存入PLC連續的內存單元中。執行算法時,根據e和Δe的值由式(2)得到模糊控制表的偏移地址:

Table=13(e+6)+(Δe+6) (2)

式中,13(e+6)為所屬行的內存偏移地址,(Δe+6Δ)為U所屬列在該行的偏移地址。

2.2 多級模糊控制

由于偏差e、偏差變化率Δe的論域只有13級,覆蓋域有限,控制顯得很粗糙,升溫速率較慢,需長時間才能進入穩態,且穩態誤差大,雖然增加論域中的元素可提高控制精度,但使計算復雜,且控制效果沒有明顯增強。為了進一步提高控制質量,采用了多級模糊控制器,即參數因子自修正的模糊控制。多級模糊控制器是將e和Δe的變動范圍分為嵌套的多個層次,各層且有不民論域。當系統軌跡進入某一層時,控制器就采用所在層的范圍作為新的論域,并修改參數Ke、Kec和Ku。在常規模糊控制時,量化因子Ke、Kec和比例因子Ku的過大或過小,會產生快速性和穩態精度及穩定時間之間的矛盾,很難協調三者關系。而實際中,系統應根據各階段的要求不民達到不同的控制效果,在上升階段重點要求快速性,而在穩態時又要求精度和調整時間高一些。本系統在偏差e的不同范圍采用不同的參數Ke、Kec、Ku,具體可參看圖2,而模糊控制表都相同,由模糊算法計算實時控制量(通斷率n(k)),輸出控制電阻爐。這樣在偏差e的不同范圍采用不同參數的模糊控制,減小了穩態誤差,提高系統的控制精度。

2.3 多級模糊控制的優化

由于一般模糊控制器是以e和Δe作為輸入量,即只具而比例微分作用,缺少積分控制,模糊控制器動態性能好;但穩態誤差較大,消除時間長,采用多級模糊控制仍然存在穩態誤差。因此根據前饋控制原理引入了函數Ug。Ug是給定溫度值r的函數,Ug與r的關系隨系統變化而變化,Ug的取值對系統的穩態精度也而很大影響。為簡單起見,取Ug=r/k(k為對象的放大倍數,實際應用可估計為穩態溫度值與輸出通斷率的比值)。同時為保證Ug的跟隨性,采用在線修改方法,依據下式進行:

Ug(k)=Ug*+Kg×U(k) (3)

式中,Kg為經驗值,取為0.8,U(k)為多級模糊控制器中采樣時刻KT的輸出量,Ug*為偏移量函數。

優化后的多級模糊控制原理框圖見圖1。實際運用中需對Ug進行限幅,可取Ugmax=r/(K-0.3),Ugmin=r/(K+0.3)。本系統的精確輸出量表達式如下:

U=Round(U*+Ug)=Round(Ku×U+Ug*+Kg×U) (4)

式中,Round( )為PLC指令中的取整操作。

實踐證明,優化后的多級模糊控制大大改善了系統的穩態性能與穩態精度。

3、優化的多級模糊控制算法在PLC上的實現

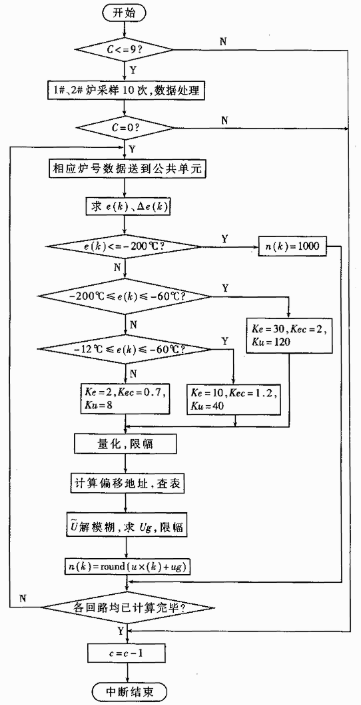

本系統算法分別實現了對兩臺多段電阻爐和兩臺單相電阻爐的控制,現以控制兩臺相同單相電阻爐為例進行說明。系統控制周期為10s,由10ms定時中斷進行通斷率計數,每當控制周期結束時發送數據,計算下一周期通斷率。由于PLC定時中斷最大為255ms,因此10s中斷由50次200ms定時中斷完成。控制程序包括主程序、初始化子程序、10ms中斷子程序、200ms中斷子程序、報警跳閘子程序。模糊算法由200ms中斷子程序完成。

在200ms中斷程序中設置計數單元c,初始值為50,每次中斷后c減1。c=0時,計時已到10s,則進行數據處理。設置相應參數、模糊化偏差e和偏差變化率Δe,由式(2)計算偏移量地址,查表得模糊控制量U*,同時由式(3)計算Ug,根據式(4)求得精確控制量U,即通斷率n(k)存入相應的10ms中斷計數單元。200ms定時中斷子程序的實現流程圖見圖2。

4、多級模糊算法優化前后對控制效果的影響

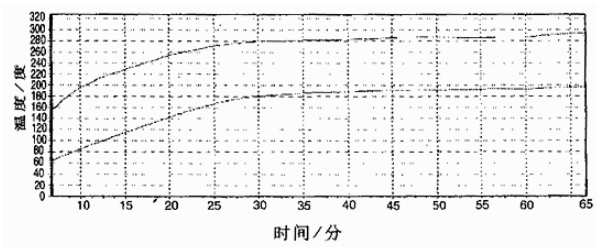

為驗證優化的多級模糊控制器的控制效果,我們做了下列比較實驗。電阻爐給定溫度為1#爐300℃、2#爐200℃,當偏差e(k)》-200℃時開始模糊控制。以下全部為在線實時結果。

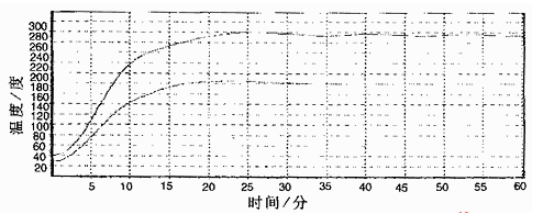

4.1 單級模糊控制

單級模糊控制參數為:當e(k)-200℃時,n(k)=1000;當e(k)》-200℃時,Ke=30,Kec=2.0,Ku=120。溫度曲線見圖3,該曲線為Dephi監控界面根據PLC發送的數據實時繪制。由圖3可見,系統升溫速率慢,過渡過程長,穩態性較好,升溫70分鐘后可到給定值。但而超調且消除時間長,穩態誤差較在。

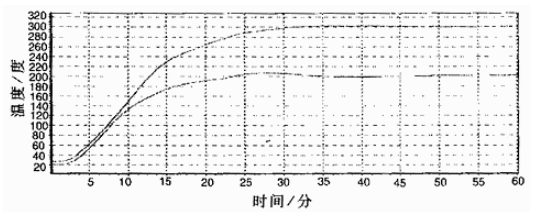

4.2 多級模糊控制

系統采用三極模糊控制,具體參數為:

當e(k)-200℃時,n(k)=1000;

當-200℃e(k)-60℃時,Ke=30,Kec=2.0,Ku=120;

當-60℃e(k)-20℃時,Ke=10,Kec=1.2,Ku=40;

當-20℃e(k)+20℃jf ,Ke=2,Kec=0.8,Ku=10。溫度曲線見圖4。

可見系統升溫速率明顯加快,20分鐘即可進入穩態,穩定性變好;1#爐沒而超調,2#爐而較小超調。但穩態誤差仍然沒而消除。

4.3 優化后的多級模糊控制

算法中加入Ug,Ug=r/3.2,Kg=0.8,控制器精確輸出控制量見式(4),其余所而參數同4.2節。溫度曲線見圖5。與圖4相比,升溫速度接近,穩定性更好,且穩態誤差很小,大小在2℃以內,達到了極好的控制效果。且給定值大時穩態性能更好。2#爐(給定200℃)比1#爐(給定300℃)提前到達穩態,但第一次到達峰值時略有超調,且曲線的過渡過程比1#爐明顯,最后兩阻爐基本穩定在給定值。

對以上曲線圖進行比較可見:多級模糊控制(控制曲線見圖4)的動態性能和穩態性能比單級模糊控制(控制曲線見圖3)有很大增強,但仍存在較大穩態誤差。雖然該誤差可通過改變穩態參數減小,但參數選擇難度較大。而同樣參數下采用算法優化后,穩態誤差基本消除(控制曲線見圖5)。可見Ug的引入減小了參數選擇難度,雖然升溫速率略有下降,但不影響控制品質。

由上述比較實驗和在PLC多段電阻爐溫控系統中的實際運行,證明Ug的引入是成功的,極大改善了系統的動態性能和穩態性能。同時該方法在給定值更大時效果也很好。

引入通斷率偏量函數Ug的多級模糊控制算法克服了普通模糊控制器連續變量模糊化為有限的離散值所造成的精度低的問題。加入Ug對清除穩態誤差與穩態震顫現象的效果明顯;加上多級自修正量化因子和比例因子,可明顯提高系統快速性,且系數修改無復雜運算,便于在PLC上實現。本系統采用的PLC及高集成化元件結構簡單,抗干擾性好,控制算法滿足快速性與高精度控制的要求,調整方便,具有普遍應用意義和推廣前景。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6546瀏覽量

110492 -

plc

+關注

關注

5008文章

13166瀏覽量

462118 -

西門子

+關注

關注

93文章

3008瀏覽量

115644

發布評論請先 登錄

相關推薦

基于西門子S7-200CPU224 PLC器件實現多段電阻爐爐溫控制系統的設計

基于西門子S7-200CPU224 PLC器件實現多段電阻爐爐溫控制系統的設計

評論