整車的正向設計,功率需求是非常重要的,決定著動力性能的優劣。而電池系統的功率邊界,很大程度上取決于熱管理的限值控制能力。

電池熱管理系統的設計,是保障電池運行安全的決定性外在因素。也是提升電池系統壽命等性能指標的關鍵所在。它直接關系到電池系統最終的成敗,可以一票否決設計成果。

從熱設計過程來看,關聯元素很多,如同在支點上找平衡。最終的目標,技術實施的結果,就是保證系統內所有化學電芯工作環境的“舒適性”、“均溫性”。做到這一點,眾多電芯的性能才能“齊頭并進”,發揮出最好的作用。

在車用動力電池系統早期的設計中,不乏以電池布置為主。打開箱體,滿滿當當的都是電池,熱管理設計難覓蹤影或被弱化,沒有作為關鍵環節對待。近些年,這種情況發生了根本變化,客戶對“縮小使用差距(和燃油車)”很迫切,從功率角度、環境適應性,對電池系統提出了更高的要求,熱管理被賦予了新的使命。這就需要運用科學完整的開發流程,循序漸進,認真對待每一個小環節,讓熱設計滿足電池系統要求。

1、基于V模型正向開發的入口:三個關鍵“需求”,想清楚才能做明白。

其實,所有零件的設計都是基于“需求”的設計。但是這么多年的設計走過來,發現往往出問題的還是“需求”環節。有的問題在設計之初就是模糊或模棱兩可。其結果只能是事后打補丁,甚至可能推翻設計。付出很大代價。所以設計之初就要充分“想清楚”,后期的工作,才能“做明白”。

1)關鍵需求之一:應用“區域”說清楚,滿足環境要求是第一位的。

從成本角度,不太贊成“全溫度”需求設計方案。電池的本征特性NCM、NCA、LFP鋰離子化學電池溫度適應性很窄,也只能通過熱管理去調節其應用范圍(如圖示)。但是,有一個問題,適應環境越強,溫度調節范圍越大,技術和成本投入也就越大(在熱管理的硬件、軟件部分)。如何權衡這個問題?我列舉幾點:

措施一,設計不同版本的熱管理。盡管我們在續駛里程方面,不遺余力的努力,但是大部分車輛,大部分客戶,還是把新能源車定義為中短途點對點的交通工具。運行范圍還是比燃油車小。例如,如果在南方地區應用的物流車輛,覆蓋高寒地區需求設計,顯然是不合理,不經濟的。時下“用戶精準定位”,的設計也是一種發展趨勢。

措施二,“告之客戶”:比如說,leaf早期的版本,用戶手冊上有一條:“勿把車輛,置于49℃以上場所24h以上;置于-25℃以上場所7天以上”。任何產品,都是以滿足大多數客戶需求為目標的。當面對“少數”客戶,少數“情況”的時候。需要給客戶“講清楚”。也是合情合理的辦法。

措施三,從根本入手,選擇電池類型。比如說LTO電池,低溫適應可以提高一個數量級。在電量和能量密度要求不高的情況下,是可以嘗試應用的。(這一點,不在本文討論)

2)關鍵需求之二:電池系統功率邊界SOP,考驗熱管理溫度限值控制能力

整車的正向設計,功率需求是非常重要的。決定著動力性能的優劣。而電池系統的功率邊界,很大程度上取決于熱管理的限值控制能力。一般來講,第一步需要整車功率需求的導入。電池系統再行分解技術指標,選擇電芯,選擇熱管理模式等。當然,電池系統也有鞭長莫及的時候。和整車的匹配曲線,也會不吻合的。這個時候,需要優先考慮整車的安全性。

3)關鍵需求之三:系統溫差設計目標,主要體現熱管理的均溫能力

我一直認為,這是熱管理設計的精髓所在。盡管熱管理高低溫的控溫能力,解決了電池的安全運行問題,但是,體現電池性能,壽命能力,是“系統均溫”能力說了算的。Tesla<2℃的系統溫差,除了說明他的熱管理能力強大,更關鍵的是modelS、modelX15萬英里的行駛里程,大部車輛電池容量損失不到10%。這才是真理。

均溫設計,更多的是從熱結構、冷媒介質、控制策略入手,是比較直接的環節。其實,還有一個重要的環節容易被忽略掉,哪就是“保溫”設計(結構材料、控制策略)。保溫措施,是改變溫度變化斜率最有效的辦法。一方面讓高溫時熱管理降溫更快(降低外環境影響),一方面,讓環境低溫時,停駛的車輛降溫慢。這給用戶帶來了便利,也讓環境溫度略低于0℃的熱管理設計,變得簡化和容易。

2、不可忽略關鍵元素之一:電芯本體傳熱并非想象的好,系統溫點布置需標定

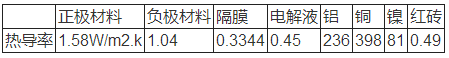

不管是圓柱電芯、方形電芯還是軟包電芯,都是由多層極片疊加而成。如某品牌方形電池,45Ah,由23片正極片+24負極片+N片隔膜+若干電解液組成。我們先看看相關材料熱導率(導熱系數)如圖:

(注:表中數據因測試方法可能會有出入,僅做參考)

從表中材料角度,電芯成分和金屬材料,差距非常大。也就是說,讓電池表面的溫度,傳熱到最內層,時間長度很長。更為重要的是,均溫特性,會變得非常差。從電池加工工藝角度分析,還有更多的差異影響著傳熱、均溫:

其一:同一片極片存在溫差(因涂布厚度工藝)

其二:疊片工藝不同傳熱途徑不同(卷繞工藝沿著鉑片方向導熱,疊片傳熱是沿著疊層的垂直方向。)

其三:極耳溫度不完全代表極片的中心最高溫度(極耳通過連接片與極片相連,工藝、材料是有差異性的)

通過上面分析對比,單體電芯上溫點采集布置,是不確定的。同時,單體電芯組成的模組、包體,因結構設計、布置的差異,也是完全不同的。需要通過標定完成溫點的布置設計。如,Leaf電池系統有4個采集點,分布于箱體的不同位置。僅從采集數量上看,日產是很自信的。但其背后,完成了多少輪實驗,這種開發的辛苦,我們不得而知。

不可忽略關鍵元素之二導熱界面材料應用選擇

圖中①③④⑤都與熱有關系

1)用在電芯之間的作用①:導熱、隔熱。聽起來似乎是有些矛盾。我們在應用中,的確也是游離在其矛盾的邊緣上。在正常運行,充放電過程中,我們是希望其導熱性好的。這樣,系統的均溫特性可以得到保證。當發生故障,如短路、熱失控,我們又希望其絕熱,讓相鄰電芯免受株連。

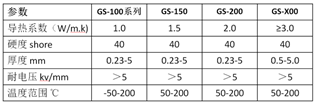

2)當用在電池和導熱板之間的時候③,我們不僅僅要求其導熱性好,還需要導熱均勻,絕緣性好。這也是一對矛盾。從材料角度,導熱性和材料絕緣因添加成分取舍,其性能天平會有傾斜。下面界面材料數據,可以看出材料的一些部分選擇特性。僅供參考。

除了上述關聯熱性能、電性能的選擇外,還有結構上的一個選擇。電芯在充放電過程中,會有一定的膨脹,這時,需要結構方面吸收這個變量。界面材料,自然也擔起“緩沖”的作用。總之,輔件雖小,作用很大。需要很好的“選擇設計”。另外,還有一個“選擇”,就是品牌的選擇。目前市場上,品質良莠不齊,一些不好的產品,用超低的價格引誘。切莫因小失大。我是見證過因小小的一片導熱墊全部返工的案例。選擇產品廠商,關注其實驗能力,用真實數據說話。

不可忽略關鍵元素之三系統箱體的局部隔熱

對于水冷系統設計,我們在局部還是做了一定的隔熱設計。下底板的隔熱主要作用是阻止來自地面的高溫輻射傳熱。上面的隔熱棉主要是阻斷電池系統對車身或乘艙的傳熱。從安全角度,隔熱作用也是很大的,一旦發生電池系統故障燃燒,能起到對乘員艙緩解和保護作用。目前,箱體還做不到完全隔熱設計,原因很多。但是,對電池系統熱的精準設計方向是正確的。隔熱設計也會被要求的。

不可忽略關鍵元素之四:自然冷卻的電池系統,也需要熱管理設計元素

很多時候,我們認為自然冷卻是依靠箱體冷卻,沒有主動的設計元素。看來,這種觀點,是需要修正一下的。

1)電池系統外箱體氣流的導流通道

這一點,我和很多經驗豐富的結構工程師做過討論。他們很認可這一點。當電池充放電倍率在1-2C,使用環境溫度也滿足需求。使用自然冷卻是合理的。這種冷卻,箱體自然變成了一個“散熱片”。車輛移動時,箱體外形對氣流的導流是需要設計的;電池箱體與車身結合的間隙也是有要求的。

2)電池布置的容積率

這一點大家可以理解的。當采用自然冷卻的時候,電芯之間間距是加大的。從自然對流的角度,電芯間隙5~10mm才能形成有效通道。同時,模組之間,模組和箱體之間,保留了很大的對流通道。我做過一個分析,空隙容積率在40~50%,自然冷卻是最有效的。

小結

本文闡述的是工作中的一點體會。在熱設計過程中,其實還有兩個至關重要的因素:一個是“理解化學電池”。很多做熱設計、熱仿真的工程師,都是從其它領域轉型過來的。這種跨專業的“理解”是需要學習的。只有根植于你的思想理念中,你才能體會到,熱系統設計,不僅僅是控制高溫或低溫哪么簡單,這只是你設計的一小步,而把系統做的“均溫”才是你的本事。另一個關鍵“是電池的熱模型”,這個概念提出很多年了。大家也在默默的做。我的理解,做的還遠遠不夠,數據還不夠豐滿。本文沒有描述,放在后期留做專題討論。

以上介紹,僅僅指出了正向熱設計需要的“循序漸進”;需要把很多的元素溶入其中,從“清晰的需求”入手,把熱設計做清楚。同時,把“關鍵“元素設計做充分、做完整。通過不斷努力,相信一定能設計出一流的產品。

-

動力電池

+關注

關注

113文章

4514瀏覽量

77473 -

電池系統

+關注

關注

9文章

387瀏覽量

29896

原文標題:【譽辰自動化?總工札記】動力電池熱管理設計關鍵要素分析

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺析動力電池熱管理設計關鍵要素

淺析動力電池熱管理設計關鍵要素

評論