1、引言

在香煙過濾嘴生產線上,包含紙加熱、預加熱、縫噴嘴、膠水容器溫度等6路溫度信號。它們對溫度的要求很高,要求溫度保持在140℃左右的恒溫狀態。實踐表明,常規的PID控制器因為超調量過大、易受環境的影響,不能滿足實際要求。經過不斷研究,人們提出了自校正PID控制器和基于模糊推理的自校正PID控制器設計方法。前一種方法需要在線辨識過程模型,計算量大;后一種方法的參數可校正范圍過小。在該文中提出了一種新型PID控制算法。該算法計算量小,易于軟件實現,在實踐中取得了良好的控制效果。

2、系統介紹

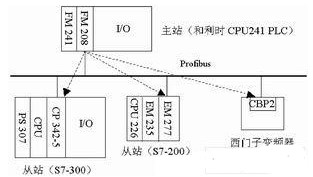

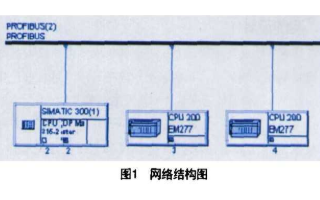

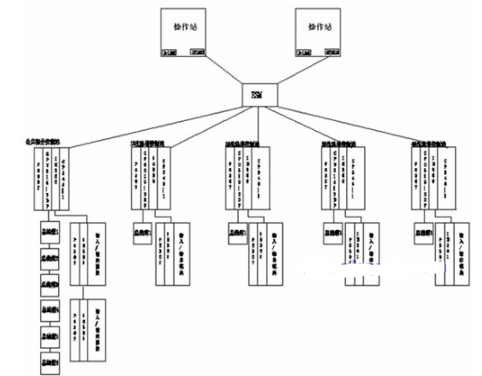

系統由1臺上位機和3臺下位機組成。上位機使用KINGVIEW軟件進行編程,實現了實時數據更新、歷史曲線和實時曲線顯示、報警、數據存儲、查詢和備份等功能。下位機使用了SIEMENS公司的S7-300 PLC。S7-300采用了模塊化設計,在一塊機架上可安裝各種模塊。每塊機架板上最多可安裝8個模塊。若多于8個模塊,就必須擴展另一塊機架板。兩塊機架板之間的通訊通過安裝通訊模塊來實現。3臺下位機分別控制裝盤機HCF、過濾嘴成型機KDF2和開松上膠機AF2。總的控制點數為200多點。

Step7的PLC網絡有以下幾種:接口網絡(MPI)、工業以太網、PROFIBUS現場總線網、TCP/IP協議網絡等。該系統采用了PROFIBUS-DP現場總線網。現場的PLC把分散的數據采集上來,并通過PROFIBUS現場總線送到上位機。

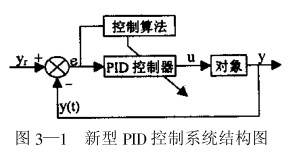

3、新型PID控制算法的原理

圖3—1中:yr是給定值,u是控制量,e是偏差,y是輸出值。

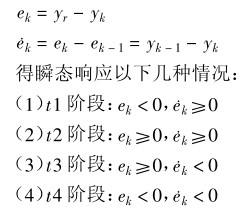

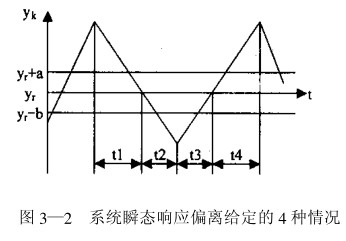

圖3—2中:a、b為所允許的最大誤差范圍。根據采樣時刻的公式:

在每個采樣時刻,采集到信號yk后,求出ek及ek。若控制信號是模擬量,根據系統控制原理和模糊控制方法,通過適當加大控制力度或減小控制力度(或提前增加阻尼),使系統輸出量趨于給定值。在這里,控制對象是6路電烙鐵,它只有上電和斷電兩種情況,故控制量是數字信號。當反饋值遠大于給定值時,就停止加熱。這時,輸出值開始下降。當降到一定值時,為防止輸出進一步下降,向相反方向偏離給定值,就及時開始加熱。當反饋值遠小于給定值時,就開始加熱。這時,輸出值開始上升。當上升到一定值時,為防止輸出進一步上升,向相反方向偏離給定值,就及時停止加熱。通過這種方法,可以使輸出值在最短時間內達到給定值。具體處理方法如下(見圖3—2):

(1)在t1和t4階段:若ek<-a,則停止加熱;若ek≥-a,即誤差在允許范圍內,此時,又分兩種情況討論:

a)當在t1階段時,則開始加熱。在這里提前加熱,是為了防止輸出量繼續下降,反方向偏離給定,從而使輸出維持在誤差允許范圍內;

b)當在t4階段時,則維持原狀態。

(2)在t2和t3階段:若ek≥b,則開始加熱;若ek<b,即誤差在允許范圍內,此時,又分兩種情況討論:

a)當在t3階段時,則停止加熱。在這里提前停止加熱,是為了防止輸出量繼續上升,反方向偏離給定,從而使輸出維持在誤差允許范圍內;

b)當在t2階段時,則維持原狀態。

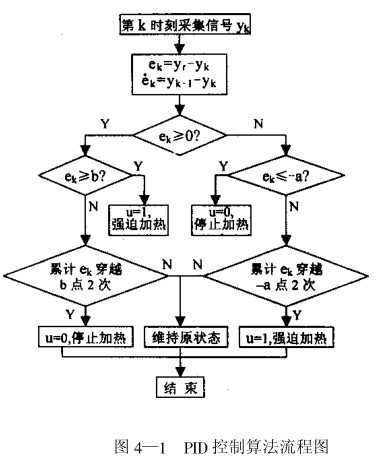

4、新型PID控制算法在S7-300 PLC中的軟件實現

在S7-300 PLC中,使用了梯形圖編程方法。在庫中有3個與PID調節器相關的功能塊FB41、FB42和FB43。FB41用于模擬PID調節器,FB42用于數字PID調節器,FB43是脈沖發生器,用于輸出量為脈沖的PID調節器。在這里,因為輸入量是溫度信號,是模擬量,而輸出又是開關量,所以調用了功能塊FB41和FB43。新型PID算法的流程圖如圖4—1所示。

5、結束語

(1)該文使用的新型PID控制算法簡單有效,易于軟件實現,在工程應用中取得了顯著效果。

(2)使用了PROFIBUS-DP現場總線技術,使得布線簡單,數據傳輸速率高。

(3)使用了S7-300 PLC,使得系統工作穩定,抗干擾能力強,而且維修方便。

責任編輯:gt

-

plc

+關注

關注

5008文章

13167瀏覽量

462195 -

PID

+關注

關注

35文章

1471瀏覽量

85307 -

總線

+關注

關注

10文章

2869瀏覽量

87997

發布評論請先 登錄

相關推薦

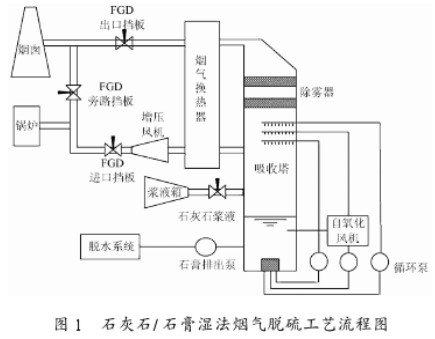

采用Profibus現場總線實現了PLC控制系統之間的通信

采用西門子S7-300系列PLC實現煙氣脫硫控制系統的設計

基于Simatic S7-300和PROFIBUS總線實現李家岸水文監控管理系統設計

采用西門子S7-300系列PLC和總線技術實現高爐煤氣洗滌控制系統設計

采用S7-300 PLC與PROFIBUS現場總線技術實現新型PID控制算法

采用S7-300 PLC與PROFIBUS現場總線技術實現新型PID控制算法

評論