20世紀80年代,DCS(數字式分散控制系統)開始進入電站自動化控制領域,由于其在安全生產與經濟效益等方面帶來的正面作用是以往任何一種控制系統無法與其相提并論的,因此,DCS在電站被廣泛使用。

目前300MW以上機組,無論是國產機組還是引進機組,無一例外采用DCS,就連200MW、100MW機組也在使用DCS來進行改造,甚至于一些自備電廠的25MW、12MW的火電機組也采用DCS系統。

那么,作為20世紀90年代才走向實用化的,在自動化領域內最為新型的控制系統——現場總線控制系統(fieldbuscontrolsystem,FCS),能否也像DCS系統一樣被電站接受并廣為推廣使用?

1、FCS與DCS相比較最顯著的特點

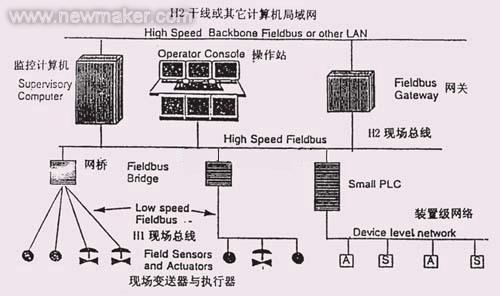

根據國際電工委員會IEC1158定義:安裝在制造或過程區域的現場裝置與控制室內的自動控制裝置之間的數字式、串行、多點通信的數據總線稱為現場總線。

以現場總線為基礎的全數字控制系統稱為現場總線控制系統FCS。即:現場總線是用于現場儀表與控制室系統之間的一種開放、全數字化、雙向通信與多站的通信系統。

DCS與FCS的具體比較如下:

(1)DCS系統是個大系統,其控制器功能強而且在系統中的作用十分重要,數據公路更是系統的關鍵,所以必須整體投資一步到位,事后擴容難度較大。而FCS功能下放較徹底,信息處理現場化,廣泛采用的數字智能現場裝置使得控制器功能與重要性相對減弱。因此,FCS系統投資起點低,可以邊用、邊擴、邊投運。

(2)DCS系統是封閉式系統,各公司產品基本互不兼容。而FCS系統是開放式系統,用戶可以選擇不同廠商、不同品牌的各種設備連入現場總線,達到最佳的系統集成。

(3)DCS系統的信息全都是二進制或模擬信號形成的,必須有D/A與A/D轉換。而FCS系統是全數字化,免去了D/A與A/D變換,高集成化高性能,使精度可以從±0.5%提高到±0.1%。

(4)FCS系統可以將PID閉環控制功能裝入變送器或執行器中,縮短了控制周期,目前可以從DCS的2~5次/s,提高到FCS的10~20次/s,從而改善調節性能。

(5)DCS系統可以控制和監視工藝全過程,對自身進行診斷、維護和組態。但是,由于其自身的致命弱點,其I/O信號采用傳統的模擬量信號,無法在DCS工程師站上對現場儀表(含變送器、執行器等)進行遠方診斷、維護和組態。FCS系統采用全數字化技術,數字智能現場裝置發送多變量信息,而不僅僅是單變量信息,并且還具備檢測信息差錯的功能。FCS系統采用雙向數字通信現場總線信號制。因此,它可以對現場裝置(含變送器、執行器等)進行遠方診斷、維護和組態。FCS系統這點優越性是DCS系統無法比擬的。

(6)FCS系統由于信息處理現場化,與DCS系統相比,可以省去相當數量的隔離器、端子柜、I/O終端、I/O卡件、I/O文件及I/O柜,同時也節省了I/O裝置及裝置室的空間與占地面積,有專家認為可以節省60%。

(7)與(6)同樣的理由,FCS系統可以減少大量電纜與敷設電纜用的橋架等,同時也節省了設計、安裝和維護費用,有專家認為可以節省66%。

對于(6)、(7)兩點應補充說明的是,采用FCS系統,節省投資的效果是勿庸置疑的,但是否如有的專家所說達60%~66%,尚有待給出客觀評價,盡管這些數字在多篇文章中出現,筆者認為這是相互轉摘的結果,目前還未找到這些數字的原始出處。因此,讀者在引用這些數字時要慎重。

(8)FCS相對于DCS組態簡單,由于結構、性能標準化,便于安裝、運行、維護。

(9)用于過程控制的FCS設計開發要點。這一點并不作為DCS的比較,只是說明用于過程控制或者用于模擬連續過程類的FCS在設計開發中應重點考慮的問題。

1)要求總線本安防爆功能,而且是頭等重要的。

2)基本監控如流量、料位、溫度、壓力等的變化是緩慢的,而且還有滯后效應,因此,節點監控并不需要很快的電子學的響應時間,但要求有復雜的模擬量處理能力。這一物理特征決定了系統基本上多采用主-從之間的集中輪詢制,這在技術上是合理的,在經濟上是有利的。

3)流量、料位、溫度、壓力等參數的測量,其物理原理是古典的,但傳感器、變送器及控制器應向數字智能化發展。

4)作為針對連續過程類及其儀器儀表而開發的FCS系統,應側重于低速總線H1的設計完善。

2、FCS在火電廠的實際應用

現場總線控制系統FCS是一個新型的控制系統,進入我國的時間還不算長,目前在火電廠的應用還處于局部領域使用的階段。

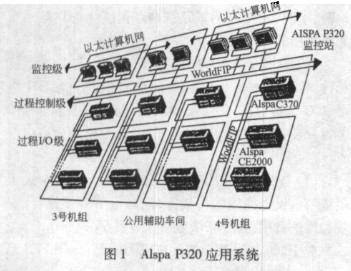

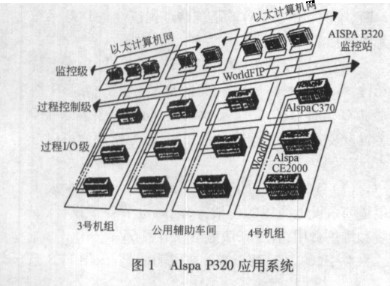

例1:CegelecAlspaP320系統(見圖1)應用于我國華能珞璜電廠(4×360MW)二期工程(2×360MW)機組的自動控制。該系統有31個雙冗余WorldFIP網絡,16個監視和控制站,32臺冗余PLC,處理18000I/O點,50000點控制數據。該系統采用雙絞線媒體,操作站冗余并有后備站,系統典型的響應時間為50ms。

華能珞璜電廠二期工程是從法國GECALSTOM集團全套引進的2×360?MW燃煤發電機組。鍋爐由STEIN公司提供,汽輪機由STG公司提供,發電機由STG公司提供。已于1998年底全部投運發電控制系統是法國CEGELCE公司提供的、20世紀90年代中期開發推出的ALSPAP320控制系統。實現了機組的數據采集系統(DAS)、閉環控制系統(MCS)、順序控制系統(SCS)與燃燒器管理系統(BMS)等主要功能。汽輪機數字電液控制系統(DEH)采用法國GECALSTOMSTG公司提供的MICROREC控制系統。

ALSPAP320控制系統各部分通過標準網絡來相互通信,與其他控制部件可以方便地進行通信。ALSPAP320有三大網絡:

LOCAFIP現場總線網絡(WorldFIP),采用FIP標準(UTEC64+601607),用于鏈接輸入輸出模板到P320的C370控制器。

F900數據總線(WordlFIP),用于C370控制器之間的數據交換和C370控制器與CENTRALOG通信。F900是一種快速的數據傳輸網絡,基于IEEE的FIP標準(UTEC64+601607)的工業局域網。

CONTRONET控制網使用以太網技術,用于集中控制層CENTRALOG數據庫與操作員工作站之間的數據交換。CONTRONET遵照IEEE803.3局域網標準。通過INTERENT標準協議,P320可進行長距離通信,進行遠程維護和大型電網控制。÷

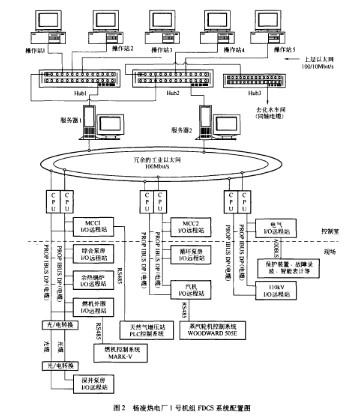

例2:陜西省楊凌燃機熱電廠位于陜西省楊凌農業高新技術開發區內,采用德國Siemens公司生產的遵循Profibus現場總線協議的SimaticPCS7控制系統作為機、爐、電的集中控制系統。

系統配置圖如圖2所示。

該系統共配置3對冗余CPU-41H控制器。每一對冗余控制器均通過冗余的現場總線Profibus-DP(最新數據傳輸速率可達12Mbit/s)帶一定數量的遠程I/O擴展機架ET200M及I/O模件。由遠程I/O擴展機架和模件組成的遠程I/O站均放置于現場附近,通過Profibus-DP總線與放置在主控樓的冗余控制器通信

該系統共配置32個ET200M遠程機架,按工藝流程分成8個遠程I/O站,放置在全廠8個不同位置,最遠的一個遠程I/O站——深井泵房遠程I/O站距主廠區3.4?km左右,其他的遠程I/O站間距離在200?m以內。控制器與各遠程I/O站間的通信是通過Profibus-DP現場總線完成的,主廠區內Profibus-DP現場總線傳輸介質為雙絞線,深井泵房遠程I/O站與主廠區間的?數據通信采用光纖作為傳輸介質,兩端?通過光電轉?換接口,與Profibus-DP現場總線相接。

由于使用了Profibus-DP現場總線技術,現場布置I/O機柜,實現了對燃機外圍設備、余熱鍋爐、汽機輔機、循環水泵房、綜合水泵房、深井泵房、廠用電氣系統、110?kV升壓站等系統與主控環的服務器進行雙向數據交換,實現了全廠各系統的集中監控。自動系統投入率達到100%,2001年8月系統投入商業運營。

例3:四川廣安電廠,采用遵循Profibus現場總線協議的L2-DP網絡技術,成功地將鍋爐補給水控制系統與凝結水精處理控制系統控制等輔助車間控制系統聯網,提高了火電廠輔助車間控制的勞動生產率及系統可靠性。

3、FCS在火電廠局部應用效果

首先明確FCS的3個關鍵要點:

(1)核心:FCS系統的核心是總線協議,即總線標準。也就是說,只有遵循現場總線協議的控制系統,才能稱為現場總線控制系統。

(2)基礎:FCS系統的基礎是數字智能現場裝置。數字智能現場裝置是FCS系統的硬件支撐。

(3)本質:FCS系統的本質是信息處理現場化。這是FCS系統效能的體現。

再來分析前面提到的火電廠應用FCS的幾個例子。

在例1中,華能珞璜電廠的ALSPA320控制系統,它的LocaFip網絡與F900網絡均遵循WorldFip現場總線的總線協議,CONTRONET控制網采用以太網技術。這是一個非常典型的現場總線體系結構。

在例2中,楊凌燃機熱電廠的SimaeicPCS7控制系統,控制器與各遠程I/O間的通信是通過Profibus-DP現場總線來完成。控制器與控制器之間、控制器與服務器之間的數據通信是通過冗余的環型工業以太網來完成。

上述兩例子中,在通信網絡方面均遵循現場總線協議,即都含有做為現場總線控制系統的核心部分,但另一個共同特點是都沒有采用數字智能現場裝置,仍采用模擬量的測量元件和執行機構,不具備現場控制功能。失去了現場總線控制系統的硬件支撐,信息處理現場化就不能實現,也就是說現場總線的突出特點——降低系統投資成本、減少運行費用和提高運行和管理水平等,未能充分發揮出來。

例3則是目前現場總線在火電廠局部應用中的一個成功典型。

4、FCS在火電廠的應用前景

(1)現場總線控制系統是目前最新型的控制系統,它是一種全計算機、全數字、雙向通信的新型控制系統。現場總線技術給自動化領域帶來了一場革命,代表了自動化的發展方向。數字通信是一種趨勢,也是技術發展的必然。從理論上講,雙向數字通信現場總線信號制技術必將會給火電廠安全經濟運行及提高管理水平帶來實實在在的效益。這是過去在電站中使用過的任何控制系統所無法與之相比擬的。

(2)作為現場總線控制系統的核心部分——總線協議,已經在火電廠控制系統的通信網絡中成功運行,這不僅消除了人們以前存有的許多疑團,也為現場總線控制系統在火電廠推廣應用打下了良好的基礎。

(3)現場總線控制系統,在以順序控制為主,以PLC(可編程邏輯控制器)為硬件的火電廠輔助車間控制系統聯網控制中,可以發揮最大效益(見例3)。PLC作為一個站掛在高速總線上,充分發揮PLC在處理開關量方向的優勢。現場總線在該領域的應用已經取得成功,這將是今后一段時間內火電廠輔助車間適度集中控制方針得以實現的一種優選方案。

(4)由于目前能滿足火電廠控制要求的數字式智能現場裝置的品種還很少,理論上的現場總線效益還不能充分發揮。因此,在大型機組上全面采用典型的現場總線控制系統的時機尚未成熟。

(5)目前,像例1、例2的控制系統不失是一種向FCS過渡性的控制系統,它既保留了DCS系統中功能很強的控制器及I/O模件,同時在通信網絡又遵循現場總線協議。我們將該系統稱之為在通信和數據傳輸方向遵循現場總線協議的數字式分散控制系統,暫稱該系統為FDCS。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6550瀏覽量

110498 -

PID

+關注

關注

35文章

1471瀏覽量

85307 -

現場總線

+關注

關注

3文章

519瀏覽量

38539

發布評論請先 登錄

相關推薦

智能傳感器、現場總線與FCS淺析

火電廠DCS應用技術問題探討

FCS與DCS的特點性能對比及FCS技術在火電廠的應用研究

FCS系統的特點優勢及在火電廠的應用與發展前景分析

三大工業控制系統FCS與PLC及DCS有什么關聯及本質區別

基于FCS雙向數字通信現場總線信號制技術建設數字化電廠

FCS與DCS特點比較,FCS在火電廠的實際應用與發展前景研究

FCS與DCS特點比較,FCS在火電廠的實際應用與發展前景研究

評論