拉絲機系統是一個對速度的控制要求高的一種機械設備,要求控制系統能夠提供非常精確、平滑的線速度。我們所做的這套系統是用來拉金絲的,因此系統的各方面要求更高。整個系統比較復雜,控制設備繁多,各個電機之間要求很高的協調性,該系統采用4套伺服電機控制,而每套伺服電機間均有數據交換,且數據通訊也要求很強的實時性,也就是要求系統具有總線通訊能力。這樣就要求伺服驅動器擁有非常強大的功能才能滿足控制要求。而我們的伺服驅動器則能滿足此類系統控制要求,下面是我們驅動器的一些功能特點:

1、全數字化的速度和位置控制功能,并提供位置、速度和扭矩的控制功能;

2、靈活多變的跟蹤控制方式,提供高靈敏度的跟蹤效果;

3、可編程控制的數字輸入輸出;

4、可監控電機短路、電壓、溫度、編碼器、位置跟蹤和電流過高等故障;

5、可通過RS232、RS485、Profibus、CAN通訊口進行參數設定;

因此我們的伺服驅動器完全有能力勝任這份工作,下面大致介紹下這套系統:

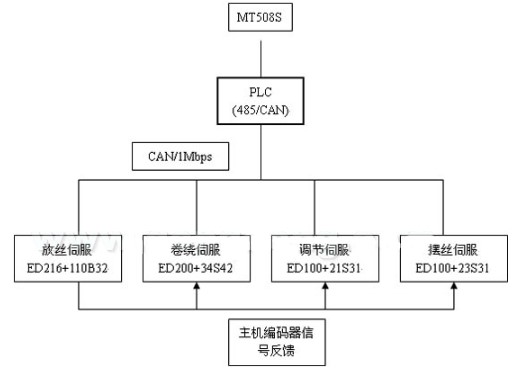

一、系統框圖

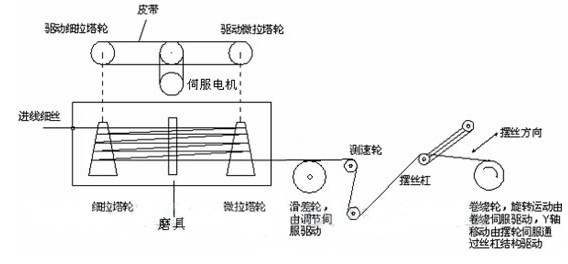

二、 工藝流程

1、未拉的絲通過一個阻力裝置(主要是一個夾板之類的東西,它用來提供一定的張力,同時也起到了防止線跳的作用),然后進入細拉槽;

2、進入細拉槽的絲在細拉塔輪和微拉塔輪的多次拉制后,成為所需要的絲(兩個塔輪間的隔板安放了一個磨具,這個磨具的形狀是“〕”,即一邊孔大一邊孔細);

3、拉細后的絲經過滑差輪,這個輪的作用主要是保持恒定張力;

4、然后絲在經過測速論,這個輪的作用就是測出當前絲的線速度;

5、經過測速輪的絲再經過一個中間環節,然后通過擺絲桿,最后把絲繞到卷軸上;

三、系統控制方案

整個系統要求的控制方案主要有以下4個:

1、 放絲伺服的恒線速度控制;

2、 調節伺服的跟隨控制;

3、 卷繞伺服的恒線速度(恒張力)控制,即要求卷繞伺服在半徑不斷增大的情況下保持與調節伺服的線速度相等;

4、 擺絲伺服的位置控制;

因為該系統要求具有總線通訊能力,因此我們在這里選擇了我們公司的K4系列帶CAN總線的PLC,該PLC采用了標準的CANopen協議,能夠傳送和接收PDO、SDO,而我們的伺服驅動器也自帶了CAN接口,也采用了標準的CANopen協議。這樣該方案就就滿足了系統對實時通訊數據的要求(CAN總線的通訊速率最高可達1M/S)。我們的驅動器也集成了PROFIBUS接口,但是擁有PROFIBUS的PLC不多,而且價格也比較昂貴,采用CAN總線即滿足了控制要求,又為客戶節約了成本。

四、控制方案介紹

1、放絲伺服的恒線速度控制

該伺服電機的控制采用帶加減速的控制模式(3模式)來完成。對于該系統來說,要求主軸放絲電機能夠最大程度上抗干擾,能夠盡量在一個穩定的速度下運行,同時還要具備平滑的加減速功能。因為系統在啟動開始時,要以一個比較低的速度來運行(60R/MIN),然后操作人員在HMI上通過總線把電機手動加速到合適速度(500R/MIN)才開始拉絲,同時在停機的時候也要求電機能夠平滑的把速度降下來。驅動器工作在3模式下擁有非常穩定、精確的速度控制能力,完全能夠滿足上述要求。

小結:PLC通過CAN總線傳送速度、加速度命令到拉絲伺服, 從而實現拉絲電機平穩運行;

2、調節伺服的跟隨控制

該伺服電機的控制采用跟隨控制模式(-4模式)來完成。 對于該電機來說,這個電機要完全跟隨放絲電機來運行,如果跟隨時速度出現了大的偏差,那么絲就會被拉斷,這樣的結果是不允許的!同時該電機的線速度還要求在放絲電機線速度的上下波動,速度波動的范圍要在5%之間可調,這樣做的目的是調節絲的張力大小,從而調節絲繞到卷繞輪的張力大小。而驅動器工作在-4模式下時,擁有非常精確、靈敏的速度跟隨性,也就是該電機完全隨著放絲電機的運行,一起相互加減速、勻速運行。電機的運行速度隨著從X7輸入脈沖的頻率變化而變化,另外輸入脈沖的頻率經過齒輪比后才得到了真正的電機實際要運行的頻率,通過更改齒輪比來實現線速度在5%之間波動。

調節伺服驅動器直徑接收拉絲伺服電機高速脈沖的信號,按一定的電子齒輪比跟隨運行,很好的保證了出絲的線速度,同時與卷繞伺服做到了很好的協調,保證系統張力控制的穩定性。

小結:調節伺服驅動器直徑接收拉絲伺服電機高速脈沖的信號,按一定的電子齒輪比跟隨運行,很好的保證了出絲的線速度,同時與卷繞伺服做到了很好的協調,保證系統張力控制的穩定性。

3、卷繞伺服的恒線速度(恒張力)控制

該電機的控制是整個系統的重中之重,要想繞出來的線平滑、不塌邊,那么就要求卷繞電機的線速度與調節電機的線速度相等。而要實現恒線速度控制,必須通過一個反饋回路來檢測實際的繞線輪的線速度,以前的系統是通過張力桿來完成的,張力桿反饋回去的是個張力信號,而且張力桿還有個中間過度環節,如果卷繞電機的線速度與調節電機的線速度相差比較大時,通過機械結構先行補償,然后再加上電氣補償,這就相當于兩個補償環節,減小了斷線的機率。這樣的系統在目前很多拉絲機中使用。而當前這臺拉絲機是專門用來拉金絲的,金絲要求很高的潔凈度,需要盡量減少中間過度環節,所以客戶取消了張力桿,而直接采用了測速輪來作為反饋回路。這樣就增加了控制難道。

而測速輪是通過光電開關來采集每轉一周的時間,這樣來算出測速輪的線速度,然后再把這個線速度與調節輪的線速度進行比較,得到一個誤差,在這個誤差的基礎上再通過PID計算,再把最后的得到的結果補償到當前卷繞輪速度上去。

卷繞電機也不是完全跟隨著調節輪旋轉,因為隨著絲的繞制,卷繞電機的半徑會不段增大,而這個時候調節輪的線速度是個比較恒定的值(因為放絲電機以恒速度拉絲),那么就要求卷繞電機的轉速變小,這樣才能保證與調節輪的線速度相近。在這里又出現一個問題,即怎么樣計算當前卷繞輪應該轉的大致轉速呢?如果不計算這個大致轉速,直接通過采集回來的誤差進行PID計算能不能滿足要求呢?答案是如果不計算大致轉速,直接通過PID計算來補償線速度的誤差是不可以的,這樣卷繞輪就會一直跟隨著調節輪運行,當半徑變大時,采集到誤差值就非常大。如果先通過層數來大致計算下繞線輪的半徑,然后再得到大致的卷繞電機的轉速,最后再加上PID誤差計算結果,這樣得到的線速度才是比較精確,也就是線速度差才最小。而層數的來源是通過CAN總線從擺線伺服得到的。

小結:PLC具有高速脈沖計數能力,能夠采集通過電眼傳過來的高速脈沖信號,從而計算出金絲線速度,然后通過PDO傳送給收卷伺服驅動器,該伺服驅動器根據此轉速自動調節自身轉速,從而達到控制線張力的目的;

4、擺絲伺服的位置控制;

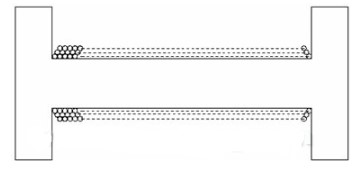

擺絲伺服的控制主要是保證繞制出來的線均勻的排列在線軸上,下圖是要求的排絲效果圖:

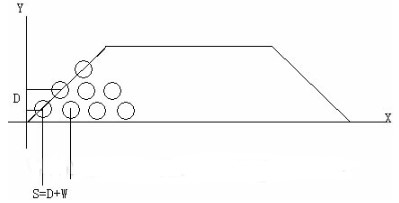

這個驅動器控制的難點就在于換向部分,為了在換向處平滑過度,而不出現螺紋,電機在換向的時候要滿足在最后一圈時,要進行每層最后半圈的絕對定位,而這個圈數是可以算出來的,計算過程如下:

設最下層繞線的長度為S0(這個長度在按復位鍵后,電機自動回到原點,然后再從這個原點開始,以HMI上輸入有的長度作為第一層排線寬度S0來開始排線,那么繞線的圈數就等于R1=S0/(D+W),這里的W是指兩線邊緣距離。

當繞第2層時,繞線的長度為S1,S1=S0-2*1/3*D*L;L=11/3*D為絲上一層與下一層的邊緣距離

當繞第3層時,繞線的長度為S1,S1=S0-2*1/3*D*L;L=2

當繞第N層時,繞線的長度為S1,S1=S0-2*1/3*D*L;L=N-1

那么就可以算出第N層應該繞的圈數= [S0-2*1/3*D*(N-1)]/(D+W);

圈數= [S0-2*△L *(N-1)]/(D+W)

如果以XY軸的交點為原點,那么在剛開始運行的時候以跟隨來運行,電子齒輪比=(D+W)/P;當到最后一圈時,要進行絕對定位,而這個其始位置可以通過如下的方法得出:

不管轉速有多快,那么轉一圈排線電機應該走的距離是D+W;所以半圈就是(D+W)/2,那么這個其始位置就是:

S左:Xn1+(D+W)/2

S右:Xn2-(D+W)/2

也就是可以通過一個比較當前的位置與要求的位置的差是否小于(D+W)/2來實現模式的切換;在絕對定位完成后,要立即跟隨上主軸的速度才可以。該伺服就采用了在跟隨和絕對定位兩種模式,伺服在這兩種模式間交替工作即可繞制出符合規定的線型。

小結:排繞伺服驅動器通過自身內部算法自動計算當前每層應該繞的圈數,然后把當前圈數自動通過PDO傳送給卷繞伺服驅動器,卷繞伺服驅動器根據這個參數通過內部算法自動得到電機應該運行的轉速,從而到達精確控制張力的目的;

五、結語

1、 該系統為用戶帶來了效率(拉絲速度)、質量(拉絲直徑)的提高,同時也降低了系統綜合成本;

2、 伺服內部算法自動計算自身轉速,系統響應及時,張力控制得當,即使拉3絲的金絲也不會出現踏邊的現象;

3、 系統采用CAN總線通訊,增強了系統的抗干擾能力;

4、 該系統已經安全運行一年的時間,未出現任何故障,拉制出來的成品絲已經達到了3絲,在拉制3絲時的轉速達到了400R/MIN,比普通使用張力桿做反饋回路的機械提高了7個絲,速度快了近70R/MIN,且拉制出的絲表面平整光滑,完全符合客戶要求。

-

驅動器

+關注

關注

52文章

8168瀏覽量

146053 -

CAN總線

+關注

關注

145文章

1937瀏覽量

130640 -

電機

+關注

關注

142文章

8940瀏覽量

145144

發布評論請先 登錄

相關推薦

直線式拉絲機的PLC控制

WINCC+EM277在拉絲機控制中的應用

C73004-1/ZF型硅鋁絲微細線拉絲機的設計分析與應用

基于臺達機電技術的三聯直進式金屬拉絲機

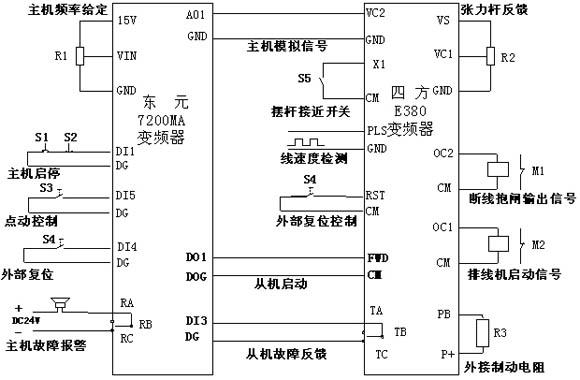

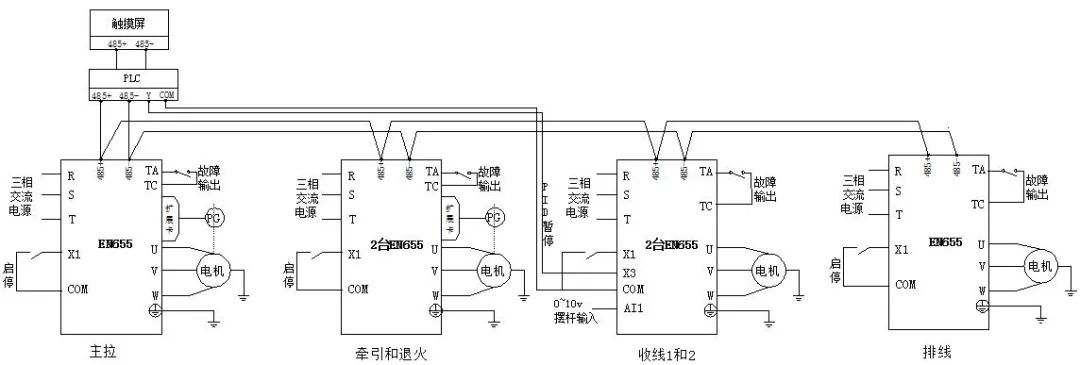

關于拉絲機中四方與東元變頻器的聯動應用設計

SVF3000變頻器在拉絲機雙變頻控制系統應用分析

變頻器在直進式拉絲機的應用

拉絲機及雙變頻拉絲機工藝介紹

變頻器在拉絲機上的應用原理

變頻器在拉絲機中的應用方案

CAN總線通訊和伺服驅動器在拉絲機系統中的應用分析

CAN總線通訊和伺服驅動器在拉絲機系統中的應用分析

評論