一、概況

礦井提升機是煤礦,有色金屬礦生產過程中的重要設備。提升機的安全、可靠運行,直接關系到企業的生產狀況和經濟效益。山西某煤礦井下采煤,采好的煤通過斜井用提升機將煤車拖到地面上來。這種拖動系統要求電機頻繁的正、反轉起動,減速制動,而且電機的轉速一定規律變化。斜井提升機的機械結構示意如下圖所示。斜井提升機的動力由繞線式電機提供,采用轉子串電阻調速。

目前,大多數中、小型礦井采用斜井絞車提升,傳統斜井提升機普遍 采用交流繞線式電機串電阻調速系統,電阻的投切用繼電器—交流接觸器控制。這種控制系統由于調速過程中交流接觸器動作頻繁,設備運行的時間較長,交流接觸 器主觸頭易氧化,引發設備故障。另外,提升機在減速和爬行階段的速度控制性能較差,經常會造成停車位置不準確。提升機頻繁的起動﹑調速和制動,在轉子外電 路所串電阻的上產生相當大的功耗。這種交流繞線式電機串電阻調速系統屬于有級調速,調速的平滑性差;低速時機械特性較軟,靜差率較大;電阻上消耗的轉差功 率大,節能較差;起動過程和調速換擋過程中電流沖擊大;中高速運行震動大,安全性較差。

二、改造方案

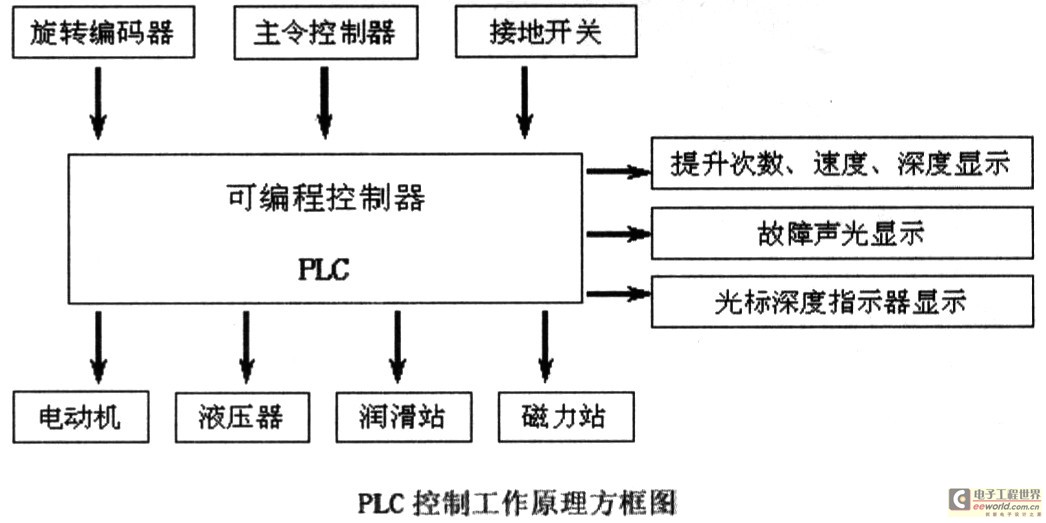

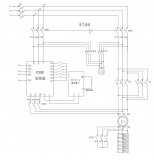

為克服傳統交流繞線式電機串電阻調速系統的缺點,采用變頻調速技術改造提升機,可以實現全頻率(0~50Hz)范圍內的恒轉矩控制。對再生能量的處理,可采用價格低廉的能耗制動方案或節能更加顯著的回饋制動方案。為安全性考慮,液壓機械制動需要保留,并在設計過程中對液壓機械制動和變頻器的制動加以整合。 礦井提升機變頻調速方下如圖所示:

現場使用的是繞線式電動機,在用變頻器驅動時需將轉子三根引出線短接。

三、方案實施

斜井提升負載是典型的摩檫性負載,即恒轉矩特性負載。重車上行時,電機的電磁轉矩必須克服負載阻轉矩,起動時還要克服一定的靜摩檫力矩,電機處于電動工作狀態,且工作于第一象限。在重車減速時,雖然重車在斜井面上有一向下的分力,但重車的減速時間較短,電機仍會處于再生狀態,工作于第二象限。當另一列重車 上行時,電機處于反向電動狀態,工作在第三象限和第四象限。另外有占總運行時間10%的時候單獨運送工具或器材到井下時,電機純粹處于第二或第四象限, 此時電機長時間處于再生發電狀態,需要進行有效的制動。因此采用能耗制動單元加能耗電阻的制動方案。

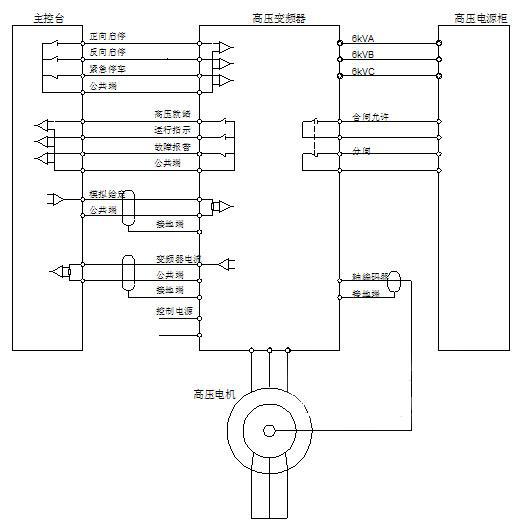

提升機的負載特性為恒轉矩位能負載,起動力矩較大,選用變頻器時適當地留有余量。因此選用偉創高性能AC60-G系列變頻器。由于提升機電機絕大部分時間都處于電動狀態,僅在少數時間有再生能量產生,變頻器接入一制動單元和制動電阻,就可以滿足重車下行時的再生制動,實現平穩的下行。井口還有一個液壓機械制動器,類似電磁抱閘, 此制動器用于重車靜止時的制動,特別是重車停在斜井的斜坡上,必須有液壓機械制動器制動。液壓機械制動器受原控制系統和變頻器共同控制,機械制動是否制動受變頻器頻率到達端口的控制,起動時當變頻器的輸出頻率達到設定值,例如2Hz,變頻器TA、TB、TC端口輸出信號,表示電機轉矩已足夠大,打開液壓機械 制動器,重車可上行;減速過程中,當變頻器的頻率下降到2Hz時,表示電機轉矩已較小,液壓機械制動器制動停車。緊急情況時,按下緊急停車按鈕,變頻器自由停機,液壓機械制動器馬上起作用,使提升機在盡量短的時間內停車。

提升機傳統的操作方式為,操作工人坐在煤礦井口操作臺前,手握操縱桿控制電機正﹑反轉個三擋速度。為適應操作工人這種操作方式,變頻器采用多段速度設置,FWD、REV設為正反轉,X1、X2、X3設為低、中、高三擋速度。變頻調速原理圖如下圖所示。

變頻器的設置如下:E-01:1;E-02:0;E-13:40;E-14:40;E-18:6;E-23:100;E-28:2.00;E- 33:2.00;F-01:5;F-02:6;F-03:7;F-09:10.0;F-10:30.0;F-12:50.0;其它按現場要求設置。以上設置請參見AC60系列說明書。

四、提升機工作過程

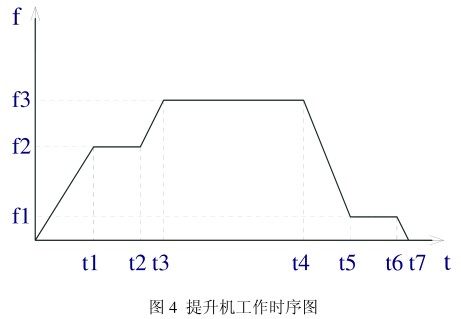

提升機經過變頻調速改造后,系統的工作過程變化不大。操縱桿控制電機正轉三擋速度和反轉三段速度。不管電機正轉還是反轉,都是從礦井中將煤拖到地面上來,電機工作在正轉和反轉電動狀態,只有在滿載拖車快接近井口時,需要減速并制動,提升機工作時序圖如圖4所示。

提升機無論正轉、反轉其工作過程是相同的,都有起動、加速、中速運行、穩定運行、減速、低速運行、制動停車等七個階段。每提升一次運行的時間,與 系統的運行速度,加速度及斜井的深度有關,各段加速度的大小,根據工藝情況確定,運行的時間由操作工人根據現場的狀況自定。圖中各個階段的工作情況說明如 下:

(1)第一階段0~t1:串車車廂在井底工作面裝滿煤后,發一個聯絡信號給井口提升機操作工人,操作工人在回復一個信號到井底,然后開機提升。重車從井底開始上行,空車同時在井口車場位置開始下行。

(2)第二階段 t1~t2:重車起動后,加速到變頻器的頻率為f2速度運行,中速運行的時間較短,只是一過渡段,加速時間內設備如果沒有問題,立即再加速到正常運行速度。

(3)第三階段 t2~t3:再加速段。

(4)第四階段 t3~t4:重車以變頻器頻率為f3的最大速度穩定運行,一般,這段過程最長。

(5)第五階段 t4~t5:操作工人看到重車快到井口時立即減速,如減速時間設置較短時,變頻器制動單元和制動電阻起作用,不致因減速過快跳閘。

(6)第六階段 t5~t6:重車減速到低速以變頻器頻率為f1速度低速爬行,便于在規定的位置停車。

(7)第七階段 t6~t7:快到停車位置時,變頻器立即停車,重車減速到零,操作工人發一個聯絡信號到井下,整個提升過程結束。

以上為人工操作程序,也可按操作臺自動操作程序工作。

圖中加速和減速段的時間均在變頻器上設置。

五、結語

繞線式電機轉子串電阻調速,電阻上消耗大量的轉差功率,速度越低,消耗的轉差功率越大。使用變頻調速,是一種不耗能的高效的調速方式。提升機絕大部分時間 都處在電動狀態,節能十分顯著,經測算節能30%以上、取得了很好的經濟效益。另外,提升機變頻調速后,系統運行的穩定性和安全性得到大大的提高,減少了運行故障和停工檢修工時,節省了人力和物力,提高了運煤能力,間接的經濟效益也很可觀。

-

變頻器

+關注

關注

251文章

6510瀏覽量

144296 -

電機

+關注

關注

142文章

8940瀏覽量

145138 -

制動器

+關注

關注

0文章

107瀏覽量

14402

發布評論請先 登錄

相關推薦

關于礦井提升機的動態參數分析怎么用labview實現呀

【Tisan物聯網申請】礦井提升機無線溫度監測

提升機變頻器過欠壓保護

基于SIMADYN D的礦井提升機控制系統的PLC改造

PLC在礦井提升機控制系統中的應用

英威騰CHV190在永磁同步電機驅動礦井提升機的研究

對礦井提升機的變頻調速提升系統進行改造設計

單溝提升機變頻調速系統的原理與工作過程分析

PLC數據采集在礦井提升機變頻控制系統的應用

礦井提升機變頻調速的改造與實施方案的介紹

礦井提升機變頻調速的改造與實施方案的介紹

評論