電加熱系統走過了普通電熱絲、合金電熱絲、電熱膜、PTC加熱元件的漫長過程,直至今天廣泛采用的氧化鋁陶瓷加熱芯(MCH)。所謂MCH氧化鋁陶瓷發熱片,是以高熱導率陶瓷——氧化鋁瓷為基體,通過直接在氧化鋁坯體上印刷耐熱難熔合金作為內電極形成發熱電路,經真空壓合,在1600℃左右的高溫將兩片氧化鋁生瓷片共燒,最后經釬焊引出引線而制成。與傳統的電熱元件相比較,具有性能穩定、使用使命長、高效節能、表面溫度均勻,絕緣性能好等優勢,且熱響應時間短,熱慣性小,升溫速度快,加熱溫度最高可達700℃。無可見光的輻射,具有較好的表面發散率,安全環保,符合歐盟(ROHS及WEEE)的環保要求。故已經完全取代了各種電熱絲和PTC加熱元件在新型小家電和美容護理產品上的應用。

現在常見的產品規格為厚度1.2mm的片狀,如圖1和圖2,長寬規格有70×7、70×10、70×15 、70×20、70×30等,常溫電阻通常有 40/60/80/120/150(Ω)等,根據廠家不同而有不同規格,工作溫度 100-300℃,最高工作溫度大于500℃。用于110/220V直接加熱時可在 7-10 秒內達到 200 ℃ ,20秒左右達到最高溫。但是在用于卷發器、直發器(離子燙)等美容護理產品上時,因為一般要求穩定溫度在100℃-250℃范圍內無級可調或分檔位調溫,加之要求溫度穩定性高,因此一般都需要相應的溫度控制系統。

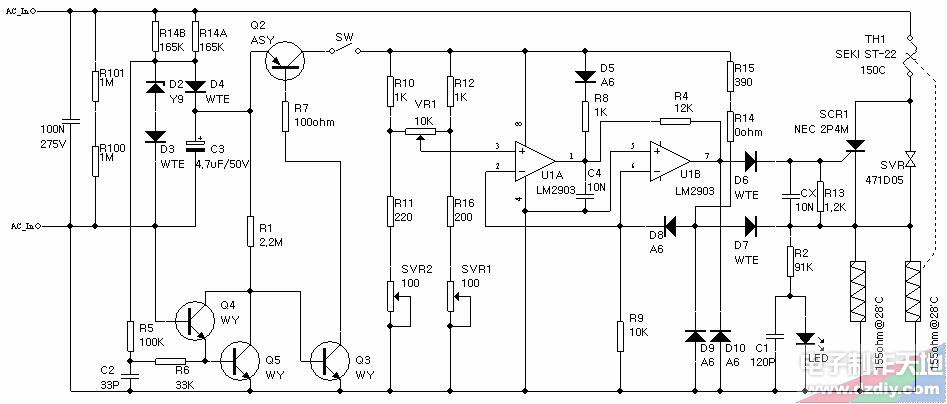

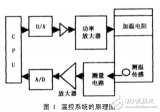

最初的控溫系統一般采用NTC測量發熱體上的溫度,然后由MCU或專用ASIC檢測NTC的阻值并控制可控硅輸出。這些電路結構復雜,成本較高(NTC+ MCU),因此很快就被淘汰,目前比較先進的方案是利用MCH發熱頭內部發熱元件的電阻隨溫度升高而變化的特性,直接測量發熱元件的電阻值來測量溫度,從而直接控制其穩定溫度。該特性近似PTC特性,但是元件的居里點不同。例如某一款常溫電阻33Ω的發熱頭在120℃時電阻約上升至47Ω,而當溫度達250℃時電阻約上升至61Ω。比較典型的分離元件方案是采用CD4017 + LM358或者甚至單獨一片LM358 、LM2903等。典型的一款控制電路如圖3所示:

R14A/B降壓D2D3穩壓后由D4C3整流濾波后輸出24V左右的直流電壓供后面使用,Q4/Q5及其附屬電路組成交流電過零檢測電路用于驅動Q3在每次交流電過零時輸出約100uS的脈沖,控制Q2向后面的由LM2903組成主控電路提供約100uS的脈沖式供電。U1A的正輸入端配合兩個電阻鏈用于調整設定溫度點,其中SVR1設定最高溫度,SVR2設定最低溫度(或者反過來也可以),VR1令U1A的正輸入端電壓在兩個極限之間無級可調,從而線性的調整設定溫度。因發熱頭與R15/R14經D7串連,當發熱頭溫度上升令其阻值上升時,經D7正端取出的電壓升高,該電壓由D8輸入IC的兩個反向輸入端,由U1A判斷該電壓是否上升超過VR1的設定點,從而其輸出端控制D5/R8/C4回路是否向U1B的正極提供比較脈沖,用于驅動U1B比較器從而控制SCR1單向可控硅的導通與否,達到穩定溫度的目的。

該電路成本較低,但結構較復雜,電路各部分之間互相影響,控溫效果一般,特別是當控溫電路失靈,例如任何一個可調電阻開路的時候,電路的輸出將令SCR持續導通,發熱頭的溫度劇烈升高,甚至可能超過500℃,因而燒毀發熱頭甚至發生危險。去年就有數例因直發器燒壞客人頭發被投訴和索賠的案例。因此,各生產廠家需要更新穎,更簡單,更安全的控制系統。

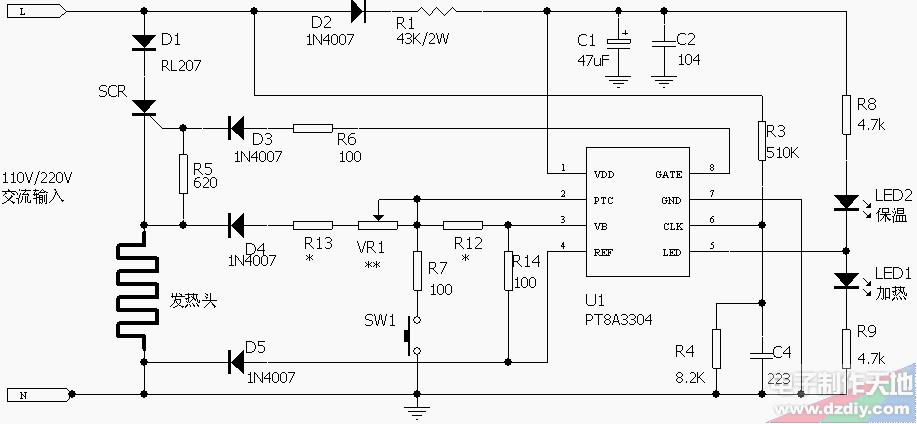

PT8A330x是一系列最新設計的國產集成電路,完全改進了上述電路的弊端,該IC采用了脈沖方式觸發可控硅,觸發能力強,耗電極微,而且外圍電路非常簡潔。特別是其輸出驅動腳-引腳8-Gate,在IC內部采用了許多特殊措施,以確保在IC無動作或失效時此引腳被可靠拉低,關閉可控硅,這樣就不致引起安全問題。典型應用電路如圖4,這個電路可以直接工作在110V -240V的電壓范圍內,由D2/R1/C1 /C2組成的半波整流電阻降壓電路為IC和附屬電路提供約5V的供電,LED1/LED2用于指示工作狀態,由R3/R4組成交流電過零檢測電路,用于給IC提供過零觸發訊號,同時用于檢測電路是處于110V供電還是220V供電,以便IC內部切換不同的加熱控制速率。例如對于阻值較小的發熱頭,用于110V的環境下開機時,采用全火數加熱,而采用220V時則采用3/8或1/4火數加熱以保護加熱頭和系統不致因升溫太快而損壞。

該IC測溫的原理大致如下:VR1用于調整設定溫度,發熱頭電阻+R13+VR1左半邊組成惠司登電橋的一臂,VR1的右半邊和R12組成另一臂,這一條通路的平衡檢測由引腳2輸入內部比較器一端,IC內部提供另外兩臂并在內部輸入比較器另一端,在測溫期間(由IC控制使得在加溫停止期間測溫),由VB引腳輸出接近VCC的電壓供電給電橋,由內部高精度比較器檢測電橋的平衡情況從而判斷溫度及其誤差幅度,經內部近似PID運算后控制引腳8輸出脈沖觸發訊號(過零觸發)控制可控硅的導通,從而精確控制系統的溫度。剛上電或者OFF時整個系統處于待機狀態,由輕觸開關SW1控制開/關系統加溫功能。

該方案的特點在于IC內部采用了近似PID控制算法而不是像一般的系統采用ON/OFF控制,眾所周知目前在工程實際中,應用最為廣泛的調節器控制規律為比例、積分、微分控制,簡稱PID控制,又稱PID調節。簡單的說,對于溫控系統而言,ON/OFF控制是在檢測到溫度下降到設定下限時開啟發熱頭加溫,而在溫度上升達到設定上限后停止加溫。因此其溫度總是在設定點附近上下擺動。而PID控制器的輸出不僅與溫度偏移量(輸入誤差信號)成比例關系(比例控制),還同時與溫度偏移量的變化速度(微分)和溫度偏移量的時間累積(積分)成正比關系,這樣,因系統具有比例+微分控制,就能夠提前啟動誤差抑制動作,所以對有較大熱慣性或滯后的發熱頭,比例+微分(PD)控制器能顯著改善系統在調節過程中的動態特性;積分項是指溫度漂移對時間的積分,隨著時間的增加,積分項會增大。這樣,即便誤差很小,積分項也會隨著時間的增加而加大,它推動發熱頭的輸出增大使穩態誤差進一步減小,直到等于零。因此,采用比例+積分(PI)控制器,可以使系統在進入穩態后無穩態誤差。

對于PID調節來說,其比例關系和積分微分值的整定是非常關鍵的,PT8A330x綜合設計者多年對陶瓷發熱體的研究經驗,在IC內部整定了幾套不同的針對性非常強的PID參數,從而產生了PT8A3300-3307等一系列型號,每款型號又分H/L等不同類別,分別針對各種性能的陶瓷發熱頭,在采用了上述措施以后,該系列IC的溫度控制曲線已經非常完美,無論是溫度穩定程度、升溫速度還是掉溫后的補溫速度,在目前業界都具有相當明顯的領先優勢,相信必將對提升電熱式個人護理器具和小家電的整體技術水平產生強烈的推動作用。

-

NTC

+關注

關注

7文章

406瀏覽量

52008 -

PTC

+關注

關注

4文章

298瀏覽量

41847

發布評論請先 登錄

相關推薦

介電加熱的原理及應用分析

淺談陶瓷電加熱元件控制系統相關資料分享

基于現場總線的電加熱爐控制系統

基于PLC 的電加熱爐流量控制系統的設計與實現

單片機模糊控制在電加熱爐溫度控制系統中的應用

基于80C52的電加熱數字恒溫控制系統設計

電加熱爐溫度控制系統中PID的應用

淺談陶瓷電加熱元件控制系統

淺談陶瓷電加熱元件控制系統

評論