目前,功率轉換器市場快速演進,將來也會快速發展,從簡單的高性價比設計模式走向更為廣泛、更具持續性的創新模式。新的挑戰不斷涌現,比如,生產能供小型伺服驅動使用或者能集成到分布式存能單元功率轉換器中的更小、更高效的功率轉換器。這也意味著,要用更高的工作電壓來管理更高的功率,卻不能增加重量和尺寸,比如,太陽能串式逆變器和電動汽車牽引電機等應用場合。

基于碳化硅(SiC)、氮化鎵(GaN)等寬帶隙(WBG)半導體的新型高效率、超快速功率轉換器已經開始在各種創新市場和應用領域攻城略地——這類應用包括太陽能光伏逆變器、能源存儲、車輛電氣化(如充電器和牽引電機逆變器)。為了充分利用新型功率轉換技術,必須在轉換器設計中實施完整的IC生態系統,從最近的芯片到功率開關和柵極驅動器。隔離式柵極驅動器的要求已經開始變化,不同于以前的硅IGBT驅動器。對于SiC和GaN MOSFET,需要高CMTI 》100 kV/μs、寬柵極電壓擺幅、快速上升/下降時間和超低傳播延遲。ADI的ADuM4135隔離式柵極驅動器具備所有必要的技術特性,采用16引腳寬體SOIC封裝。配合ADSP-CM419F高端混合信號控制處理器,它們可以對基于SiC/GaN的新一代高密度功率轉換器的高速復雜多層控制環路進行管理。

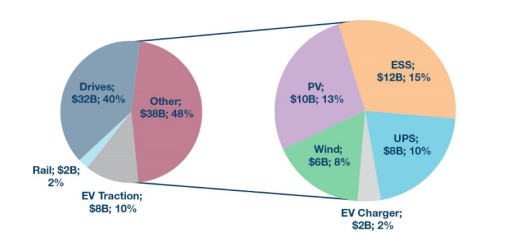

功率轉換器市場的年均復合增長率超過6.5%,到2021年,市場規模有望達800億美元。目前,基于硅IGBT的傳統逆變器和轉換器占據市場主體(占比超過70%),這主要歸功于工廠生產線中的電機驅動應用和第一代風力和太陽能逆變器。

功率開關領域取得的新技術進步已經開始把第三代SiC MOSFET以及第一代和第二代GaN MOSFET帶向市場。在一段時間內局限于部分小眾功率應用之后,WBG技術已經開始被運用在多種應用當中,比如基于電池的能源存儲應用、電動汽車充電器、牽引電機、太陽能光伏逆變器等。得益于新市場的拓展,其價格快速下降,結果又促使其進入了其他最初那些看重價格的市場。大規模生產進一步降低了價格,而且這一趨勢將繼續下去。WBG半導體的普及是技術(以及整個經濟)循環的一個絕佳例子。

推動SiC/GaN功率開關普及的主要應用有太陽能光伏逆變器、電動汽車充電器和儲能轉換器。這里利用了超快的小型高效功率開關的附加價值,為市場帶來了超高開關頻率和超過99%的杰出效率目標。為了實現這些目標,設計師面臨著新的挑戰,需要削減功率轉換器的重量和尺寸(即提高功率密度)。

當然,這些問題的解決不可能一蹴而就。需要所有相關工藝取得進步,進行創新。這樣的一個例子是與高壓功率電子系統的應用相關的技術瓶頸問題。從架構角度來說,可以選擇高壓(HV)系統,但長期以來,某些半導體技術卻阻礙了這一選擇。如今,寬帶隙半導體的問世為解決這個問題帶來了曙光,使高壓系統成為更可行并且值得考慮的一個選項。太陽能串式逆變器的標準是1500 VDC,而1000 VDC、很快2000 VDC就會成為儲能轉換器(基于電池)和電動汽車充電器的標準。

事實上,轉向兼容WBG半導體的高壓系統是一件非常有意思的事,原因有三:首先,高壓意味著低電流,這又意味著系統所用銅總量會減少,結果又會直接影響到系統成本的降低。其次,寬帶隙技術(通過高壓實現)的阻性損耗減少,結果意味著更高的效率,還能減小冷卻系統的尺寸,降低其必要性。最后,在子系統層次,它們使工程師可以從基于基板功率模塊的設計轉向分立式設計或基于功率模塊的輕型設計。這暗示要采用兼容型PCB和較小的電線,而不是采用匯流條和較重的電線。

總之,如果設計的核心目標是降低重量和/或成本或提高性能,高壓系統是值得的。因此,對于二級應用來說,1.7 kV和3.3 kV SiC MOSFET高擊穿電壓已經成為標準,而1.2 kV SiC MOSFET則為新一代第二級和第三級應用的主流功率開關。

從工程角度來看,SiC/GaN具有明顯的優勢。首先,WGB半導體內在具有卓越的dV/dt切換性能,意味著開關損耗非常小。這使得高開關頻率(SiC為50 kHz至500 kHz,GaN為1 MHz以上)成為可能,結果有助于減小磁體體積,同時提升功率密度。電感值、尺寸和重量能減少70%以上,同時還能減少電容數量,使最終轉換器的尺寸和重量僅相當于傳統轉換器的五分之一。無源元件和機械部件(包括散熱器)的用量可節省約40%,增值部分則體現在控制電子IC上。

這些技術的另一大優勢是其對高結溫具有超高的耐受性。這種耐受性有助于提升功率密度,減少散熱問題。

SiC/GaN開關有助于減少損耗的其他特性有:二極管無需任何恢復(整流損耗減少)、低Rds(on)(可減少導電)、高壓工作模式等。

憑借這些優勢,可以為新型應用設計和實現創新型的功率電子拓撲結構。SiC/GaN功率開關在諧振電路(如LLC或PRC)、橋接拓撲結構(相移全橋)或無橋功率因數校正(PFC)的設計方面非常有用。這是因為它們具有高開關頻率、高效率(要歸功于零電壓開關和零電流開關)和由此實現的高功率密度。

SiC-/GaN功率晶體管可實現多級功率轉換級和全雙向工作模式,硅IGBT則因逆變工作模式而受到一些限制。

在功率流向電池或從電池流向負載或電網的一類應用(如儲能)中,雙向工作模式日益成為一項強制要求。設計出采用緊湊封裝的高功率轉換器為電池充電精度可能較高的分布式儲能系統創造了可能。

為了實現基于SiC/GaN的設計的諸多優勢,我們應該直面與其相關的各種技術挑戰。我們可以把這些挑戰分為三大類:開關的驅動,組合電源的正確選擇,以及功率轉換器環路的正確控制。

在SiC MOSFET驅動方面,工程師需要考慮新的問題,比如負偏置(用于柵極驅動器)和驅動電壓的精度(對GaN甚至更為重要)。對這種誤差應該盡量避免,因為其可能會影響到整個系統。

ADI iCoupler?隔離式柵極驅動器克服了基于光耦合器和高壓柵極驅動器的局限性。光耦合器速度慢,耗電量大,難以與其他功能集成,并且隨著時間的推移,其性能會下降。相比之下,可代替光耦合器方案的iCoupler數字隔離器則融合了高帶寬片內變壓器和精細CMOS電路,為設計人員改善了可靠性、尺寸、功耗、速度、時序精度和易用性。iCoupler技術問世于十年前,用于解決光耦合器的局限性問題。ADI公司的數字隔離器利用低應力厚膜聚酰亞胺絕緣層實現數千伏的隔離,可以將其與標準硅IC集成,形成單通道、多通道和雙向配置的單片系統:20 μm至30 μm聚酰亞胺絕緣層,耐受力大于5 kV rms。

ADI柵極驅動器產品組合中最具代表性的IC是ADuM4135(面向SiC MOSFET的高端隔離式柵極驅動器)和ADuM4121(面向高密度SiC和GaN設計的快速、緊湊型解決方案)。采用ADI歷經檢驗的iCoupler技術,ADuM4135隔離式柵極驅動器可為高壓、高開關速率應用帶來多種關鍵優勢。ADuM4135是驅動SiC/GaN MOS的最佳選擇,因為它具有優秀的傳播延遲(低于50 ns),通道匹配時間低于5 ns,共模瞬變抗擾度(CMTI)超過100 kV/μs,采用單一封裝,支持最高1500 VDC的全壽命工作電壓。

ADuM4135采用16引腳寬體SOIC封裝,包含米勒箝位,以便柵極電壓低于2 V時實現穩健的SiC/GaN MOS或IGBT單軌電源關斷。輸出側可以由單電源或雙電源供電。去飽和檢測電路集成在ADuM4135上,提供高壓短路開關工作保護。去飽和保護包含降低噪聲干擾的功能,比如在開關動作之后提供300 ns的屏蔽時間,用來屏蔽初始導通時產生的電壓尖峰。內部500 μA電流源有助于降低整體器件數量,如需提高抗噪水平,內部消隱開關也支持使用外部電流源。考慮到IGBT通用閾值水平,副邊UVLO設置為11 V。ADI公司iCoupler芯片級變壓器還提供芯片高壓側與低壓側之間的控制信息隔離通信。芯片狀態信息可從專用輸出讀取。當器件副邊出現故障時,可以在原邊對復位操作進行控制。

對于更加緊湊和更簡單的拓撲結構(例如,基于GaN的半橋),新型ADuM4121隔離式柵極驅動器是最佳解決方案。該解決方案同樣基于ADI iCoupler數字隔離技術,其傳播延遲僅為38 ns,為同類最低水平,可支持最高開關頻率。ADuM4121提供5 kV rms隔離,采用窄體8引腳SOIC封裝。

與SiC/GaN開關的驅動相關的一個關鍵方面是它們需要其在高壓和高頻條件下工作。在這些條件下,根本不允許使用容性或感性寄生元件。設計必須精雕細琢,在設計電路板路由、定義布局時務必特別小心。若要避免所有EMI和噪聲問題,這是一個巨大但必不可少的挑戰。WBG半導體設計要求采用高壓和高頻無源元件(磁體和電容)。不能低估在確定規模、設計和制造這些器件方面存在的挑戰。然而,這些領域的技術也在進步,WGB半導體帶來的可能性必將增加將來獲取這些器件的便利性。

如前所述,WBG半導體在實現高效率、高密度拓撲結構方面尤其有效,特別是在諧振拓撲結構方面。但是,這些拓撲結構非常復雜,其控制本身就是一項挑戰。例如,調節諧振拓撲結構需要輸入大量的參數(輸入電壓、輸入電流、輸出電壓等),再加上調頻和調相(超高頻),這些問題并不會使工程師的工作變得輕松。數字元件(DSP、ADC等)的選擇也是至關重要的。

系統控制單元(一般是MCU、DSP或FPGA的組合)必須能并行運行多個高速控制環路,還要能管理安全特性。它們必須提供冗余性以及大量獨立的PWM信號、ADC和I/O。ADI的ADSP-CM419F使設計師可以用一個混合信號雙核處理器同時管理高功率、高密度、混合開關、多層功率轉換系統。

ADSP-CM419F處理器基于ARM? Cortex?-M4處理器內核,浮點單元工作頻率高達240 MHz,集成的ARM? Cortex-M0處理器內核工作頻率高達100 MHz。這使得單個芯片可以集成雙核安全冗余性。ARM Cortex-M4主處理器集成搭載ECC的160 kB SRAM存儲器、搭載ECC的1 MB閃存、加速器以及專門針對功率轉換器控制而優化的外設(如24個獨立PWM),以及由兩個16位SAR類ADC、一個14位Cortex-M0 ADC和一個12位DAC構成的模擬模塊。ADSP-CM419F采用單電源供電,利用內部穩壓器和一個外部調整管自行生成內部電壓源。它采用210引腳BGA封裝。

ADI與WATT&WELL合作開發一系列基于SiC MOSFET的高端功率轉換器。合作的第一個項目是為ADI隔離式柵極驅動器設計高壓、高電流評估板。高功率規格(如1200 V、100 A、250 kHz以上的開關頻率,可靠、魯棒的設計)使客戶可以全面評估用于驅動SiC和GaN MOSFET的ADI系列IC。

在圖9中,我們可以看到功率開關驅動器中的主要元件,從產生正柵極電壓電平的LT3999DC-DC變壓器驅動器,到產生負柵極電壓電平的REF19x(或LT1121x)高效線性穩壓器,再到ADuM4135隔離式柵極驅動器。主控制器用ADSP-CM419F處理器表示,可以嵌入電路板,也可連接高頻線纜并為隔離式柵極驅動器生成PWM信號。

提供高性能驅動電路面臨的挑戰不僅是要采用市場上最優秀的隔離式柵極驅動器。ADI解決方案的獨特之處在于它能提供現成的完整系統級設計,這與ADI與凌力爾特(現為ADI的一部分)器件的整合是分不開的。專用電源與穩定的過沖/欠沖自由基準電壓源的組合是工作頻率超過250 kHz的應用的必然選擇。開始時,會將PCB布局方案以及原理圖和用戶手冊提供給戰略客戶,然后于年底發布在ADI網站上。

ADI和WATT&WELL已經在這一高端設計領域展開合作,該設計將ADI在硅和系統層積累的豐富知識與WATT&WELL掌握的專業知識有機地結合起來,打造出的魯棒型高可靠應用必能從容應對高開關頻率、高功率密度和高溫環境三項苛刻要求。通過合作,ADI可以為客戶提供完全可行的解決方案,幫助客戶在短時間內實現領先的新型設計,從而提高競爭力和可靠性。

WATT&WELL以成為功率電子設計和制造領域的首選供應商為使命,致力于為石油天然氣、汽車、航空航天、工業應用等領域的全體客戶提供竭誠服務。

ADI以無與倫比的檢測、測量和連接技術架起現實與數字世界之間的智慧橋梁,讓我們的客戶了解周圍的世界。我們與客戶精誠合作,加快創新步伐,推出突破性的解決方案,不斷超越一切可能。

-

dsp

+關注

關注

552文章

7962瀏覽量

348261 -

功率轉換器

+關注

關注

0文章

89瀏覽量

19389

發布評論請先 登錄

相關推薦

利用SiC和GaN實現AC-AC轉換器薄型化

領先的SiC/GaN功率轉換器的驅動

驅動新一代SiC/GaN功率轉換器的IC生態系統

SiC/GaN功率開關有什么優勢

SiC/GaN功率轉換器已在各種創新市場和應用領域攻城略地

SiC GaN有什么功能?

GaN和SiC區別

如何使用SiC功率模塊改進DC/DC轉換器設計?

什么是基于SiC和GaN的功率半導體器件?

氮化鎵功率晶體管與Si SJMOS和SiC MOS晶體管對分分析哪個好?

功率半導體材料GaN和SiC使用新趨勢

深度解析SiC/GaN功率轉換器驅動

干貨 | 一文了解 SiC/GaN 功率轉換器驅動

基于SiC/GaN的新一代高密度功率轉換器資料下載

淺析領先的SiC/GaN功率轉換器的驅動

淺析領先的SiC/GaN功率轉換器的驅動

評論