回流焊原理

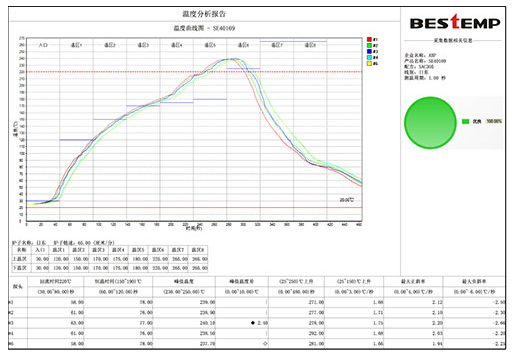

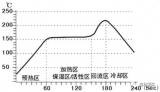

一般使用過回流焊的人都知道回流焊爐的溫區主要分為四大塊:預熱區,保溫區,回流焊接區和冷卻區。

第一預熱區的工作原理

預熱是為了使焊膏活性化,及避免浸錫時進行急劇高溫加熱引起部品不良所進行的加熱行為。該區域的目標是把室溫的PCB盡快加熱,但升溫速率要控制在適當范圍以內,如果過快,會產生熱沖擊,電路板和元件都可能受損,過慢,則溶劑揮發不充分,影響焊接質量。由于加熱速度較快,在溫區的后段回流焊爐膛內的溫差較大。為防止熱沖擊對元件的損傷,一般規定最大升溫速度為4℃/S,通常上升速率設定為1~3℃/S。

第二保溫區的工作原理

保溫階段的主要目的是使回流焊爐膛內各元件的溫度趨于穩定,盡量減少溫差。在這個區域里給予足夠的時間使較大元件的溫度趕上較小元件,并保證焊膏中的助焊劑得到充分揮發。到保溫段結束,焊盤,焊料球及元件引腳上的氧化物在助焊劑的作用下被除去,整個電路板的溫度也達到平衡。應注意的是SMA上所有元件在這一段結束時應具有相同的溫度,否則進入到回流段將會因為各部分溫度不均產生各種不良焊接現象。

第三回流焊接區的工作原理

當PCB進入回流區時,溫度迅速上升使焊膏達到熔化狀態。有鉛焊膏63sn37pb的熔點是183℃,無鉛焊膏96.5Sn3Ag0.5Cu的熔點是217℃。在這一區域里加熱器的溫度設置得最高,使組件的溫度快速上升至峰值溫度。再流焊曲線的峰值溫度通常是由焊錫的熔點溫度、組裝基板和元件的耐熱溫度決定的。在回流段其焊接峰值溫度視所用焊膏的不同而不同,一般無鉛最高溫度在230~250℃,有鉛在210~230℃。峰值溫度過低易產生冷接點及潤濕不夠;過高則環氧樹脂基板和塑膠部分焦化和脫層易發生,而且過量的共晶金屬化合物將形成,并導致脆的焊接點,影響焊接強度。在回流焊接區要特別注意再流時間不要過長,以防對回流焊爐膛有損傷也可能會對電子元器件照成功能不良或造成線路板被烤焦等不良影響。

第三冷卻區工作原理

在此階段,溫度冷卻到固相溫度以下,使焊點凝固。冷卻速率將對焊點的強度產生影響。冷卻速率過慢,將導致過量共晶金屬化合物產生,以及在焊接點處易發生大的晶粒結構,使焊接點強度變低,冷卻區降溫速率一般在4℃/S左右,冷卻至75℃即可。

-

回流焊

+關注

關注

14文章

446瀏覽量

16592

發布評論請先 登錄

相關推薦

掌握回流焊要領,輕松實現片狀元器件完美焊接!

SP-WROOM-02模組可以通過回流焊爐送兩次嗎?

回流焊升溫速度探秘:快與慢之間的藝術平衡

探秘真空回流焊設備的安裝奧秘與廠務秘籍

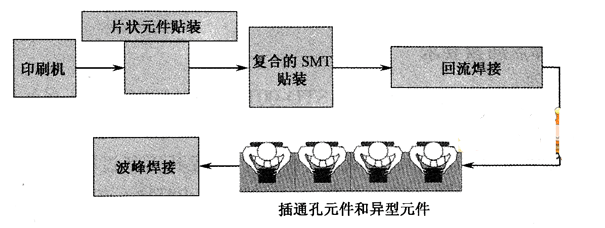

介紹三種SMT焊接工藝:回流焊、波峰焊、通孔回流焊

igbt真空回流焊空洞問題

波峰焊與回流焊焊接方式的區別

SMT貼片加工過程中回流焊的質量受哪些要素影響?

通孔回流焊的定義

回流焊原理

回流焊原理

評論