在集成電路的制造過程中,有一個重要的環(huán)節(jié)——光刻,正因為有了它,我們才能在微小的芯片上實現(xiàn)功能。

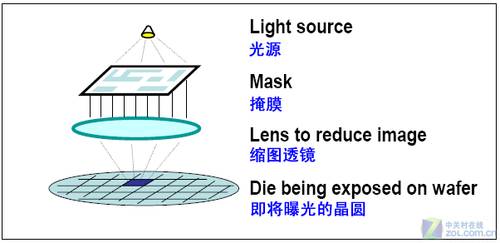

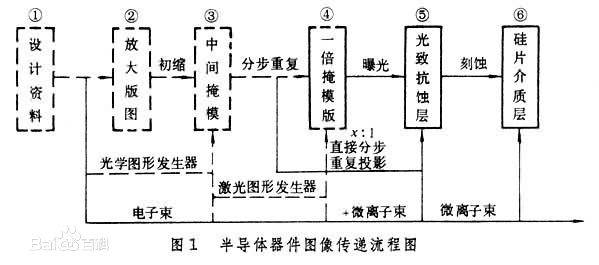

根據(jù)維基百科的定義,光刻是半導體器件制造工藝中的一個重要步驟,該步驟利用曝光和顯影在光刻膠層上刻畫幾何圖形結構,然后通過刻蝕工藝將光掩模上的圖形轉移到所在襯底上。這里所說的襯底不僅包含硅晶圓,還可以是其他金屬層、介質層,例如玻璃、SOS中的藍寶石。

光刻技術的基本原理

光刻的基本原理是利用光致抗蝕劑(或稱光刻膠)感光后因光化學反應而形成耐蝕性的特點,將掩模板上的圖形刻制到被加工表面上。

光刻半導體芯片二氧化硅的主要步驟是:

1、涂布光致抗蝕劑;

2、套準掩模板并曝光;

3、用顯影液溶解未感光的光致抗蝕劑層;

4、用腐蝕液溶解掉無光致抗蝕劑保護的二氧化硅層;

5、去除已感光的光致抗蝕劑層。

光刻技術的不斷發(fā)展從三個方面為集成電路技術的進步提供了保證:

其一是大面積均勻曝光,在同一塊硅片上同時做出大量器件和芯片,保證了批量化的生產(chǎn)水平;

其二是圖形線寬不斷縮小,使用權集成度不斷提高,生產(chǎn)成本持續(xù)下降;

其三,由于線寬的縮小,器件的運行速度越來越快,使用權集成電路的性能不斷提高。隨著集成度的提高,光刻技術所面臨的困難也越來越多。

光刻技術的種類

光學光刻

光學光刻是通過廣德照射用投影方法將掩模上的大規(guī)模集成電路器件的結構圖形畫在涂有光刻膠的硅片上,通過光的照射,光刻膠的成分發(fā)生化學反應,從而生成電路圖。限制成品所能獲得的最小尺寸與光刻系統(tǒng)能獲得的分辨率直接相關,而減小照射光源的波長是提高分辨率的最有效途徑。因為這個原因,開發(fā)新型短波長光源***一直是各個國家的研究熱點。目前,商業(yè)化***的光源波長已經(jīng)從過去的汞燈紫外光波段進入到深紫外波段(DUV),如用于0.25微米技術的分子激光(波長為248納米)和用于0.18微米技術的準分子激光(波長為193納米)。

除此之外,根據(jù)光的干涉特性,利用各種波前技術優(yōu)化工藝參數(shù)也是提高分辨率的重要手段。這些技術是運用電磁理論結合光刻實際對曝光成像進行深入的分析所取得的突破。其中有移相掩膜、離軸照明技術、鄰近效應校正等。運用這些技術,可在目前的技術水平上獲得更高分辨率的光刻圖形。如1999年初Canon公司推出的FPA-1000ASI掃描步進機,該機的光源為193納米,通過采用波前技術,可在300毫米硅片上實現(xiàn)0.13微米光刻線寬。

光刻技術是包含***、掩模、光刻材料等一系列技術,涉及光、機、電、物理、化學、材料等多個研究方向。目前科學家正在探索更短波長的F2激光(波長為157納米)光刻技術。由于大量的光吸收,獲得用于光刻系統(tǒng)的新型光學及掩模襯底材料是該波段技術的主要困難。光科技束是很多學科的綜合,任何一門學科的突破就能對光刻技術的發(fā)展做出巨大貢獻。

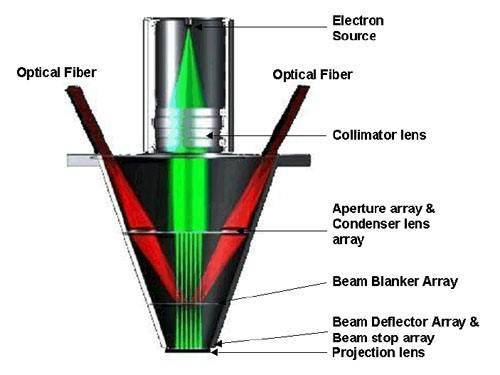

電子束光刻

電子束光刻技術是微型技術加工發(fā)展的關鍵技術,他在納米制造領域中起著不可替代的作用。電子束光刻主要是刻畫微小的電路圖,電路通常是以納米微單位的。

隨著中國納米技術和納米電子學的蓬勃發(fā)展,納米加工技術的研究越來越重要,而電子束光刻技術將是納米結構圖形加工中非常重要的手段。電子束光刻技術要應用于納米尺度微小結構的加工和集成電路的光刻,必須解決幾個關鍵的技術問題:電子束高精度掃描成像曝光效率低;電子在抗蝕劑和基片中的散射和背散射現(xiàn)象造成的鄰近效應;在實現(xiàn)納米尺度加工中電子抗蝕劑和電子束曝光及顯影、刻蝕等工藝技術問題。

實踐證明,電子束鄰近效應校正技術、電子束曝光與光學曝光系統(tǒng)的匹配和混合光刻技術及抗蝕劑曝光工藝優(yōu)化技術的應用,是一種提高電子束光刻系統(tǒng)實際光刻分辨能力非常有效的辦法。電子束光刻最主要的就是金屬化剝離,第一步是在光刻膠表面掃描到自己需要的圖形。第二部是將曝光的圖形進行顯影,去除未曝光的部分,第三部在形成的圖形上沉淀金屬,第四部將光刻膠去除,在金屬剝離的過程中,關鍵在于光刻工藝的膠型控制。最好使用厚膠,這樣有利于膠劑的滲透,形成清晰的形貌。

聚焦粒子束光刻

聚焦離子束(Focused Ion beam, FIB)的系統(tǒng)是利用電透鏡將離子束聚焦成非常小尺寸的顯微切割儀器,她的原理與電子束光刻相近,不過是有電子變成離子。目前商業(yè)用途系統(tǒng)的離子束為液態(tài)金屬離子源,金屬材質為鎵,因為鎵元素具有熔點低、低蒸氣壓、及良好的抗氧化力;典型的離子束顯微鏡包括液相金屬離子源、電透鏡、掃描電極、二次粒子偵測器、5-6軸向移動的試片基座、真空系統(tǒng)、抗振動和磁場的裝置、電子控制面板、和計算機等硬設備,外加電場于液相金屬離子源 可使液態(tài)鎵形成細小尖端,再加上負電場(Extractor)牽引尖端的鎵,而導出鎵離子束,在一般工作電壓下,尖端電流密度約為1埃10-8 Amp/cm2,以電透鏡聚焦,經(jīng)過一連串變化孔徑(Automatic Variable Aperture, AVA)可決定離子束的大小,再經(jīng)過二次聚焦至試片表面,利用物理碰撞來達到切割之目的。

在成像方面,聚焦離子束顯微鏡和掃描電子顯微鏡的原理比較相近,其中離子束顯微鏡的試片表面受鎵離子掃描撞擊而激發(fā)出的二次電子和二次離子是影像的來源,影像的分辨率決定于離子束的大小、帶電離子的加速電壓、二次離子訊號的強度、試片接地的狀況、與儀器抗振動和磁場的狀況,目前商用機型的影像分辨率最高已達 4nm,雖然其分辨率不及掃描式電子顯微鏡和穿透式電子顯微鏡,但是對于定點結構的分析,它沒有試片制備的問題,在工作時間上較為經(jīng)濟。

聚焦離子束投影曝光除了前面已經(jīng)提到的曝光靈敏度極高和沒有鄰近效應之外還包括焦深大于曝光深度可以控制。離子源發(fā)射的離子束具有非常好的平行性,離子束投影透鏡的數(shù)值孔徑只有0.001,其焦深可達100μm,也就是說,硅片表面任何起伏在100μm之內,離子束的分辨力基本不變。而光學曝光的焦深只有1~2μm為。她的主要作用就是在電路上進行修補,和生產(chǎn)線制成異常分析或者進行光阻切割。

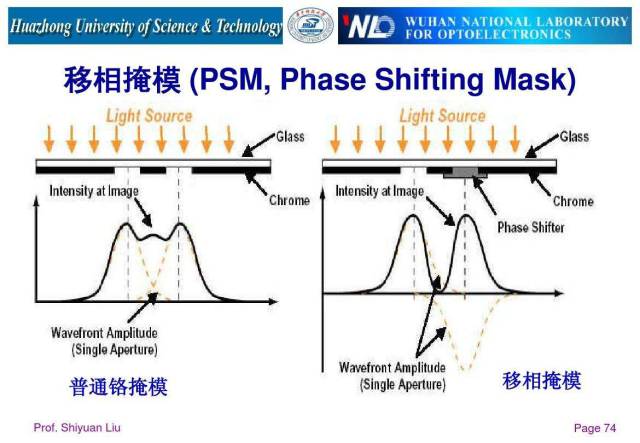

移相掩模

光刻分辨率取決于照明系統(tǒng)的部分相干性、掩模圖形空間頻率和襯比及成象系統(tǒng)的數(shù)值孔徑等。相移掩模技術的應用有可能用傳統(tǒng)的光刻技術和i線***在最佳照明下刻劃出尺寸為傳統(tǒng)方法之半的圖形,而且具有更大的焦深和曝光量范圍。例如使用PSM,在NA=0.5,λ=248nm,分辨率可達0.15um;NA=0.6,λ=365nm,實際分辨率可達0.2um。相移掩模方法有可能克服線/間隔圖形傳統(tǒng)光刻方法的局限性。

隨著移相掩模技術的發(fā)展,涌現(xiàn)出眾多的種類,大體上可分為交替式移相掩膜技術、衰減式移相掩模技術;邊緣增強型相移掩模,包括亞分辨率相移掩模和自對準相移掩模;無鉻全透明移相掩模及復合移相方式(交替移相+全透明移相+衰減移相+二元鉻掩模)幾類。尤其以交替型和全透明移相掩模對分辨率改善最顯著,為實現(xiàn)亞波長光刻創(chuàng)造了有利條件。全透明移相掩模的特點是利用大于某寬度的透明移相器圖形邊緣光相位突然發(fā)生180度變化,在移相器邊緣兩側衍射場的干涉效應產(chǎn)生一個形如“刀刃”光強分布,并在移相器所有邊界線上形成光強為零的暗區(qū),具有微細線條一分為二的分裂效果,使成像分辨率提高近1倍。

光學曝光技術的潛力, 無論從理論還是實踐上看都令人驚嘆,不能不刮目相看。其中利用控制光學曝光過程中的光位相參數(shù),產(chǎn)生光的干涉效應,部分抵消了限制光學系統(tǒng)分辨率的衍射效應的波前面工程為代表的分辨率增強技術起到重要作用,包括:移相掩模技術、光學鄰近效應校正技術、離軸照明技術、光瞳空間濾波技術、駐波效應校正技術、離焦迭加增強曝光技術、表面成像技術及多級膠結構工藝技術。在實用化方面取得最引人注目進展的要數(shù)移相掩模技術、光學鄰近效應校正技術和離軸照明技術,尤其浸沒透鏡曝光技術上的突破和兩次曝光技術的應用,為分辨率增強技術的應用更創(chuàng)造了有利條件。

X射線光刻

軟X射線投影光刻作為特征線寬小于0.1μm的集成電路制造技術,倍受日美兩個集成電路制造設備生產(chǎn)大國重視。隨著用于軟X射線投影光刻的無污染激光等離子體光源、高分辨率大視場投影光學系統(tǒng)、無應力光學裝調工藝、深亞納米級鏡面加工和多層膜制備、低缺陷反射式掩膜、表面成像光刻膠、精密掃描機構等關鍵技術均取得了突破。

光刻技術的詳細工序

一、清洗硅片(Wafer Clean)

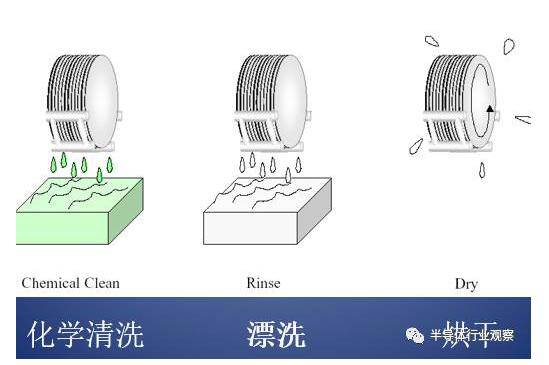

清洗硅片的目的是去除污染物去除顆粒、減少針孔和其它缺陷,提高光刻膠黏附性

基本步驟:化學清洗——漂洗——烘干。

硅片經(jīng)過不同工序加工后,其表面已受到嚴重沾污,一般講硅片表面沾污大致可分在三類:

1、有機雜質沾污:可通過有機試劑的溶解作用,結合超聲波清洗技術來

去除。

2、顆粒沾污:運用物理的方法可采機械擦洗或超聲波清洗技術來去除粒徑≥ 0.4 μm顆粒,利用兆聲波可去除≥ 0.2 μm顆粒。

3、金屬離子沾污:必須采用化學的方法才能清洗其沾污,硅片表面金屬雜質沾污有兩大類:

a.一類是沾污離子或原子通過吸附分散附著在硅片表面。

b.另一類是帶正電的金屬離子得到電子后面附著(尤如“電鍍”)到硅片表面。

硅拋光片的化學清洗目的就在于要去除這種沾污。

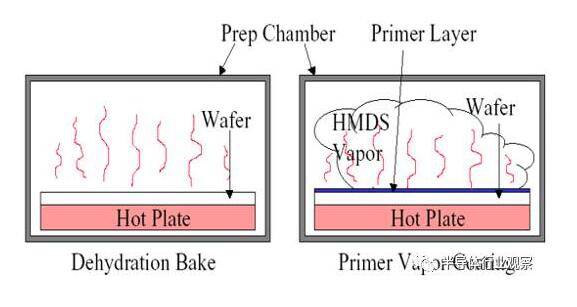

二、預烘和底膠涂覆(Pre-bake and Primer Vapor)

由于光刻膠中含有溶劑,所以對于涂好光刻膠的硅片需要在80度左右的。硅片脫水烘焙能去除圓片表面的潮氣、增強光刻膠與表面的黏附性、通常大約100 °C。這是與底膠涂覆合并進行的。

底膠涂覆增強光刻膠(PR)和圓片表面的黏附性。廣泛使用: (HMDS)六甲基二硅胺、在PR旋轉涂覆前HMDS蒸氣涂覆、PR涂覆前用冷卻板冷卻圓片。

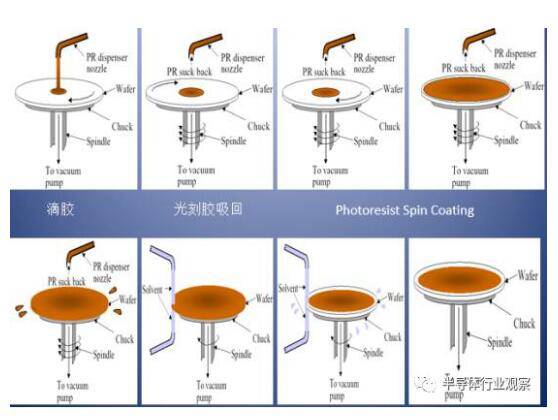

三、光刻膠涂覆(Photoresist Coating)

光刻膠涂覆通常的步驟是在涂光刻膠之前,先在900-1100度濕氧化。氧化層可以作為濕法刻蝕或B注入的膜版。作為光刻工藝自身的第一步,一薄層的對紫外光敏感的有機高分子化合物,即通常所說的光刻膠,要涂在樣品表面(SiO2)。首先光刻膠被從容器中取出滴布到置于涂膠機中的樣品表面,(由真空負壓將樣品固定在樣品臺上),樣品然后高速旋轉,轉速由膠粘度和希望膠厚度確定。在這樣的高速下,膠在離心力的作用下向邊緣流動。

涂膠工序是圖形轉換工藝中最初的也是重要的步驟。涂膠的質量直接影響到所加工器件的缺陷密度。為了保證線寬的重復性和接下去的顯影時間,同一個樣品的膠厚均勻性和不同樣品間的膠厚一致性不應超過±5nm(對于1.5um膠厚為±0.3%)。

光刻膠的目標厚度的確定主要考慮膠自身的化學特性以及所要復制圖形中線條的及間隙的微細程度。太厚膠會導致邊緣覆蓋或連通、小丘或田亙狀膠貌、使成品率下降。在MEMS中、膠厚(烤后)在0.5-2um之間,而對于特殊微結構制造,膠厚度有時希望1cm量級。在后者,旋轉涂膠將被鑄膠或等離子體膠聚合等方法取代。常規(guī)光刻膠涂布工序的優(yōu)化需要考慮滴膠速度、滴膠量、轉速、環(huán)境溫度和濕度等,這些因素的穩(wěn)定性很重要。

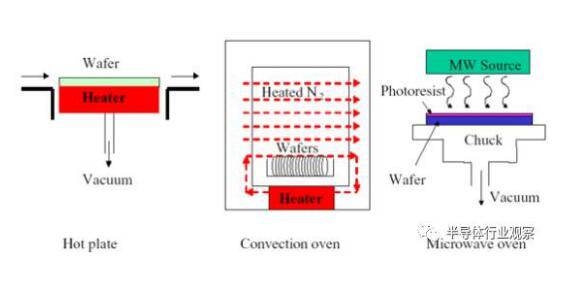

四、前烘(Soft Bake)

完成光刻膠的涂抹之后,需要進行軟烘干操作,這一步驟也被稱為前烘。前烘能夠蒸發(fā)光刻膠中的溶劑溶劑、能使涂覆的光刻膠更薄。

在液態(tài)的光刻膠中,溶劑成分占65%-85%。雖然在甩膠之后,液態(tài)的光刻膠已經(jīng)成為固態(tài)的薄膜,但仍有10%-30%的溶劑,容易沾污灰塵。通過在較高溫度下進行烘培,可以使溶劑從光刻膠中揮發(fā)出來(前烘后溶劑含量降至5%左右),從而降低了灰塵的沾污。同時,這一步驟還可以減輕因高速旋轉形成的薄膜應力,從而提高光刻膠 襯底上的附著性。

在前烘過程中,由于溶劑揮發(fā),光刻膠厚度也會減薄,一般減薄的幅度為10%-20%左右。

五、對準(Alignment)

光刻對準技術是曝光前一個重要步驟作為光刻的三大核心技術之一,一般要求對準精度為最細線寬尺寸的1/7---1/10。隨著光刻分辨力的提高 ,對準精度要求也越來越高 ,例如針對45am線寬尺寸 ,對準精度要求在5am左右。

受光刻分辨力提高的推動,對準技術也經(jīng)歷迅速而多樣的發(fā)展。從對準原理上及標記結構分類,對準技術從早期的投影光刻中的幾何成像對準方式,包括視頻圖像對準、雙目顯微鏡對準等,一直到后來的波帶片對準方式、干涉強度對準、激光外差干涉以及莫爾條紋對準方式。從對準信號上分,主要包括標記的顯微圖像對準、基于光強信息的對準和基于相位信息對準。

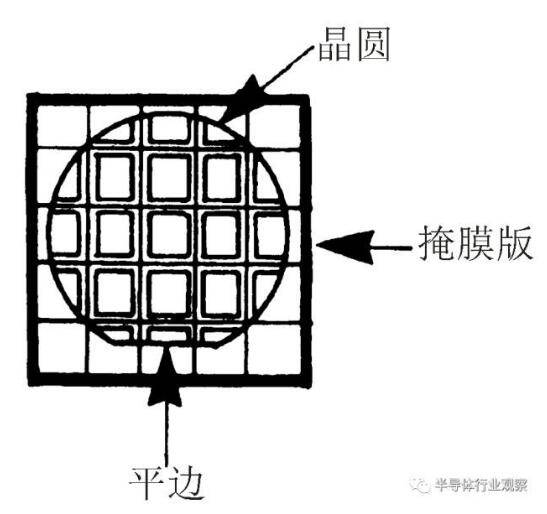

對準法則是第一次光刻只是把掩膜版上的Y軸與晶園上的平邊成90,如圖所示。接下來的掩膜版都用對準標記與上一層帶有圖形的掩膜對準。對準標記是一個特殊的圖形(見圖),分布在每個芯片圖形的邊緣。經(jīng)過光刻工藝對準標記就永遠留在芯片表面,同時作為下一次對準使用。

對準方法包括:

a、預對準,通過硅片上的notch或者flat進行激光自動對準

b、通過對準標志,位于切割槽上。另外層間對準,即套刻精度,保證圖形與硅片上已經(jīng)存在的圖形之間的對準。

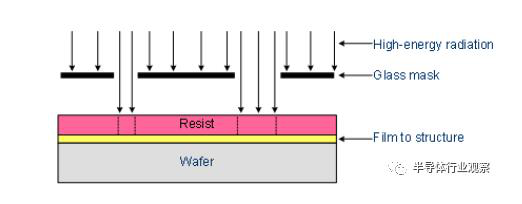

六、曝光(Exposure)

在這一步中,將使用特定波長的光對覆蓋襯底的光刻膠進行選擇性地照射。光刻膠中的感光劑會發(fā)生光化學反應,從而使正光刻膠被照射區(qū)域(感光區(qū)域)、負光刻膠未被照射的區(qū)域(非感光區(qū))化學成分發(fā)生變化。這些化學成分發(fā)生變化的區(qū)域,在下一步的能夠溶解于特定的顯影液中。

在接受光照后,正性光刻膠中的感光劑DQ會發(fā)生光化學反應,變?yōu)橐蚁┩⑦M一步水解為茚并羧酸(Indene-Carboxylic-Acid, CA),羧酸在堿性溶劑中的溶解度比未感光部分的光刻膠高出約100倍,產(chǎn)生的羧酸同時還會促進酚醛樹脂的溶解。利用感光與未感光光刻膠對堿性溶劑的不同溶解度,就可以進行掩膜圖形的轉移。

曝光方法:

a、接觸式曝光(Contact Printing)掩膜板直接與光刻膠層接觸。

b、接近式曝光(Proximity Printing)掩膜板與光刻膠層的略微分開,大約為10~50μm。

c、投影式曝光(Projection Printing)。在掩膜板與光刻膠之間使用透鏡聚集光實現(xiàn)曝光。

d、步進式曝光(Stepper)

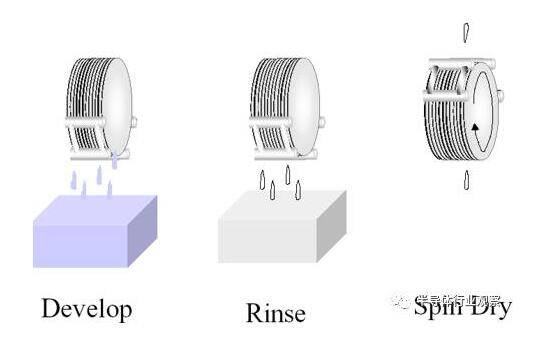

七、顯影(development)

通過在曝光過程結束后加入顯影液,正光刻膠的感光區(qū)、負光刻膠的非感光區(qū),會溶解于顯影液中。這一步完成后,光刻膠層中的圖形就可以顯現(xiàn)出來。為了提高分辨率,幾乎每一種光刻膠都有專門的顯影液,以保證高質量的顯影效果。

顯影工序使將在曝光過程中形成的隱性圖形成為光刻膠在與不在的顯性圖形,以作為下一步加工的膜版。顯影中進行的是選擇性溶解的過程,最重要的是曝光區(qū)和未曝光區(qū)之間溶解率的比值(DR)。商用正膠有大于1000的DR比,在曝光區(qū)溶解速率為3000nm/min,在未曝光區(qū)只有幾nm/min。

現(xiàn)在有二種顯影方法,一是濕顯影,他IC和微加工中正廣泛使用,另一種是干顯影。

八、堅膜(Hard Bake)

刻膠顯影完成后,圖形就基本確定,不過還需要使光刻膠的性質更為穩(wěn)定。硬烘干可以達到這個目的,這一步驟也被稱為堅膜。在這過程中,利用高溫處理,可以除去光刻膠中剩余的溶劑、增強光刻膠對硅片表面的附著力,同時提高光刻膠在隨后刻蝕和離子注入過程中的抗蝕性能力。另外,高溫下光刻膠將軟化,形成類似玻璃體在高溫下的熔融狀態(tài)。這會使光刻膠表面在表面張力作用下圓滑化,并使光刻膠層中的缺陷(如針孔)減少,這樣修正光刻膠圖形的邊緣輪廓。

用O2等離子體對樣品整體處理,以清除顯影后可能的非望殘留叫de-scumming。特別是負膠但也包括正膠,在顯影后會在原來膠-基板界面處殘留聚合物薄層,這個問題在結構小于1um或大深-寬比的結構中更為嚴重。當然在De-scumming過程中留膠厚度也會降低,但是影響不會太大。

最后,在刻蝕或鍍膜之前需要硬烤以去除殘留的顯影液和水,并退火以改善由于顯影過程滲透和膨脹導致的界面接合狀況。同時提高膠的硬度和提高抗刻蝕性。硬烤溫度一般高達120度以上,時間也在20分左右。主要的限制是溫度過高會使圖形邊緣變差以及刻蝕后難以去除。

九、刻蝕或離子注入

刻蝕是半導體器件制造中利用化學途徑選擇性地移除沉積層特定部分的工藝。刻蝕對于器件的電學性能十分重要。如果刻蝕過程中出現(xiàn)失誤,將造成難以恢復的硅片報廢,因此必須進行嚴格的工藝流程控制。半導體器件的每一層都會經(jīng)歷多個刻蝕步驟。

刻蝕一般分為電子束刻蝕和光刻,光刻對材料的平整度要求很高,因此,需要很高的清潔度。但是,對于電子束刻蝕,由于電子的波長極短,因此分辨率與光刻相比要好的多。因為不需要掩模板,因此對平整度的要求不高,但是電子束刻蝕很慢,而且設備昂貴。

對于大多數(shù)刻蝕步驟,晶圓上層的部分位置都會通過“罩”予以保護,這種罩不能被刻蝕,這樣就能對層上的特定部分進行選擇性地移除。在有的情況中,罩的材料為光阻性的,這和光刻中利用的原理類似。而在其他情況中,刻蝕罩需要耐受某些化學物質,氮化硅就可以用來制造這樣的“罩”。

離子注入是一種將特定離子在電場里加速,然后嵌入到另一固體材料之中的技術手段。使用這個技術可以改變固體材料的物理化學性質,現(xiàn)在已經(jīng)廣泛應用于半導體器件制造和某些材料科學研究。離子注入可以導致核轉變,或改變某些固體材料的晶體結構。

十、光刻膠的去除

光刻膠的主要功能是在整個區(qū)域進行化學或機械處理工藝時,保護光刻膠下的襯底部分。所以當以上工藝結束之后,光刻膠應全部去除,這一步驟簡稱去膠。只有那些高溫穩(wěn)定的光刻膠,例如光敏感聚酰亞胺,可以作為中間介質或緩沖涂層而留在器件上。

為避免對被處理表面的任何損傷,應當使用低溫下溫和的化學方法。超聲波的應用也可以增強剝離效能。因為有腐蝕問題、一些已知的剝離液不能作用與鋁等金屬表面;在此情況下、臭氧或氧等離子體(灰化)是首先采用的。這些等離子體同樣成功地作為非鋁表面的光刻交剝離劑,但是,器件表面的損壞仍是要解決的問題。

刻蝕或離子注入之后,已經(jīng)不再需要光刻膠作保護層,可以將其除去。

去膠的方法分類如下:

濕法去膠:a、有機溶劑去膠:利用有機溶劑除去光刻膠;b、無機溶劑:通過使用一些無機溶劑,將光刻膠這種有機物中的碳元素氧化為二氧化碳,進而而將其除去

干法去膠:利用等離子體將光刻膠剝除。

除了這些主要的工藝以外,還經(jīng)常采用一些輔助過程,比如進行大面積的均勻腐蝕來減小襯底的厚度,或者去除邊緣不均勻的過程等等。一般在生產(chǎn)半導體芯片或者其它元件時,一個襯底需要多次重復光刻。

-

芯片

+關注

關注

454文章

50444瀏覽量

421936 -

集成電路

+關注

關注

5382文章

11393瀏覽量

360925

原文標題:芯片光刻技術解讀

文章出處:【微信號:iawbs2016,微信公眾號:寬禁帶半導體技術創(chuàng)新聯(lián)盟】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

泰克推出即時信號分析儀和示波器 可離線深入分析復雜的RF和微波訊號

深入分析LED電源損壞原因

光刻技術原理及應用

Xilinx_FPGA_內部結構深入分析

深入分析下Nordic的最新藍牙芯片nRF52832

深入分析Windows和Linux動態(tài)庫應用異同

筆記本的結構深入分析

如何深入分析電源電路技巧(二):駕馭噪聲電源

了解多線程并深入分析CreateThread與_beginthreadex本質區(qū)別

深入分析高頻回路:頭疼的噪聲!資料下載

深入分析:大帶寬競爭形勢下同軸接入網(wǎng)的價值

深入分析芯片光刻技術

深入分析芯片光刻技術

評論