新能源汽車動力電池,因自身重量缺陷和能量密度需求矛盾,在整車零件子系統中,輕量化需求顯得尤為迫切。在保證電池功能安全前提下,占電池系統重量20~30%的結構件中,主要結構件托盤的減重,就成為主要改進目標之一。

從材料綜合指標評估來看,鋁合金材質,首先能滿足車輛零部件包括電池系統結構需求,仍然是替代部分鋼結構的首選材料。但是,高強鋼板自身也在走輕量化技術道路,和鋁合金材質選用一直是膠著前行。

鋁合金成本偏高,但是,鋁合金優異的可加工性、低密度(鋁合金的密度為2.7g/cm)耐腐蝕性、高可回收循環利用等特性,優勢明顯,仍然是實現電動化的新能源汽車輕量化進程的重要標志。

全球鋁業可持續性發展趨勢和車輛工程的對接奧迪是世界上第一家獲得鋁管理倡議(ASI)證書的汽車制造商

基于鋁產業高能耗以及對環境影響特點、供應鏈健康狀態,為了保障鋁能在車輛上,可持續性應用和發展。Audio于2018年10月12日獲得ASI認證。

負責采購和IT委員會成員AUBernd Marten說:“奧迪非常重視材料的可持續性價值和材料管理”。AUBernd 表示,電池鋁殼體(托盤)作為電動奧迪e-tron的主要部件,奧迪將逐步在其全球工廠對盡可能多的鋁部件進行開發、采購和生產過程的管理審核。此外,奧迪打算通過獲得ASI認證的合作伙伴及其各自上游供應鏈上的供應商,來確保長期的鋁材料可持續性供應。

ASI是全球鋁業管理倡議組織

ASI(The Aluminium StewardshipInitiative)是致力于全球鋁價值鏈標準制定和認證的非營利性組織。

ASI鋁業績效標準:為鋁的價值鏈和負責任生產而設定的標準。

ASI愿景:是實現鋁對可持續性社會貢獻的最大化。

ASI使命:是認同并協作推動鋁的負責任生產、負責任采購和企業治理。

ASI價值包括:

·通過促進和促使所有利益相關方代表的參與,使我們的工作和決策過程更具有包容性。

·鼓勵從鋁土礦、氧化鋁到鋁價值鏈的參與,從礦山到下游鋁產品用戶。

·推進鋁的生命周期中的材料管理,以確保在鋁的開采、生產、使用和回收中共同承擔責任。 (摘自中國鋁業網)

鋁合金輕量化發展應用趨勢是清晰和明朗的

鋁仍然是輕量化效果最明顯的材料

受制于成本因素,鋁合金在各個車型上應用,也不盡相同。

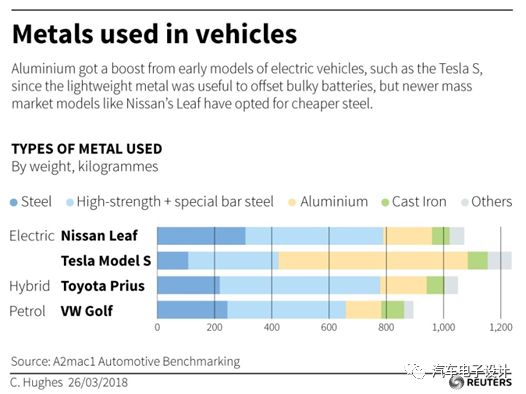

早期的Tesla 車型產品,應該是輕量化應用的激進者,在早期的Model S上,從車身到電池系統結構,鋁材料占比是很大的。因為,Model S 當時的消費群體定位,是針對豪華客戶。

下圖是各種金屬材料,在全球知名整車產品應用中,所占的比例。黃色部分代表鋁的應用狀態。

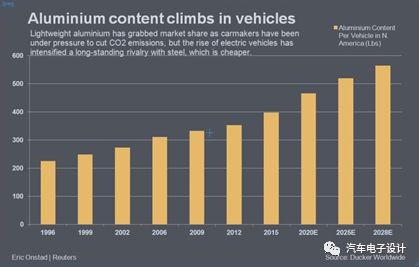

鋁在全球車輛產品應用中,比例逐年增長

鋁作為輕量化特性應用,主要原因是,符合和順應了產品的節能、環保、輕量化發展趨勢。

下圖是來自達克全球咨詢的信息,鋁在車輛中應用,逐年狀態和發展趨勢預測。

近期,低成本高強鋼應用回潮,是合理的市場行為

Tesla不全是技術的瘋狂者,考慮成本因素,調整鋁用量,也是合理的技術行為。在Model3設計中,設計思路一改前期的“激進”“豪華”,車身架構采用鋼鋁混合金屬材質,降低了鋁的應用占比。

就連名噪遠播的大眾MEB平臺的設計者們,也表明要首選低成本的鋼板,并且說,新能源車輛不僅僅是“富有階層的時尚”。

其實,一種材料不可能完全替代另外一種材料。任何一種材料,不管是從成本角度、性能角度,都是各有所長,并行發展的。只能說,一種材料,在某一方面,能更好的符合技術或市場發展需要而已。

鋁材料在新能源的應用,主體還是輕量化需求、節能需求。目前,以40KWh的電池系統為例,如果采用鋼材結構,其成本可以控制在1千元以內;如果采用鋁型材拼焊殼體結構,在3~5千元之間。成本比例,鋁合金仍然是鋼板材質的3~5倍。

鋁在新能源的推廣應用中,成本因素,仍然是一只攔路虎。但是,不妨礙技術的進步和發展。在現階段,鋼、鋁特性差異,帶來的設計差異有哪些呢?

鋼、鋁材質差異較大,電池托盤結構設計更需“因材施教”

鋼、鋁材質在強度、抗疲勞、彈性模量、抗拉、抗壓、抗剪、抗彎等特性參數方面,存在非常大的差異。采用金屬合金技術,確實在某些方面,例如強度特性方面,較純鋁,獲得非常顯著的提升。但是,單一特性的強化,并不代表本質特性轉移和完全變化。

尤其在車輛工程中,動、靜態載荷下,特性差異,表現的更加明顯。

所以說,在結構設計中,盡管功能是完全相同的零件,鋁合金結構也不能等同于鋼結構設計。列舉幾個方面,加以闡述。

電池托盤吊耳結構位置設計,被動迎合車身結構,難以滿足強度需求

長期以來,國內新能源車輛并非正向設計。車身結構或平臺,都是從燃油車過渡而來。車身結構,并沒有做太多適應性改動和設計,這個時候的設計,電池托盤與車身固定位置和形式,也只能順勢而為。

但是,隨著新能源市場放大和普及,電池系統的功能安全越來越被重視,這種結構設計,無法滿足新的功能需求。

對于前期生產的新能源產品,在客戶使用過程中,產品吊耳開裂、IP失效、內部模組結構失效帶來電性能失效等等故障,托盤吊耳位置結構設計的不合理,都是直接或間接的主要原因之一。

托盤吊耳固定點設計的合理性

電池本體的密度非常高,做為承載電池模組的電池托盤或殼體,一直是處在重載荷狀態之中。鋁的疲勞性能只有鋼的一半;鋁的彈性模量僅有鋼的三分之一。

如果托盤吊耳承載超限,或不同吊耳受力差值大、不均勻,面對車輛復雜的路況,動態性能更加惡劣。鋁材質在高振動、高應力集中狀態下,更容易出現疲勞狀態,導致開裂、變形。

所以說,托盤在吊耳位置、內框架梁結構,出現開裂等故障現象,甚至模組固定點脫落現象,也就不足為奇了。

如下圖Audi e-tron鋁托盤案例所示,不僅固定點數量多,而且布置均勻。

托盤吊耳固定點設計合理,內外框架結構“渾然一體”

如果做到電池模組和承載的托盤渾然一體,不是一件容易的事。首先經得起振動實驗的考驗,也是檢驗設計結果的最好辦法。

在實驗進行中,經常會碰到內框架與托盤焊接的開裂、內框架支撐梁體開裂。開裂原因初步分析:

從材料特性分析,故障點應力超過了材料本身所能承載應力或應力集中。

從工藝角度,材料焊接時, 導致的燒損,改變或削弱了材料的參數特性。

從結構角度,開裂的支撐梁是否和內框架結構是一個整體。整體結構,更有利于應力分散和應力均勻、振動頻率一致。

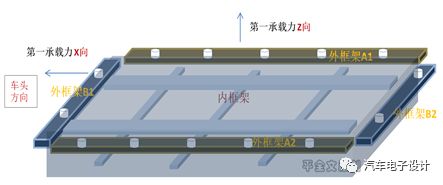

Audi的電池托盤設計,就是很好的案例。黃色箭頭是受力的狀態,內部通過均勻的框架,讓應力得到合理的釋放,同時與外部框架吊耳孔對應,讓內外結構渾然一體。同時,也能抵御來自外部碰撞的破壞。

鋁外框架梁強度設計是托盤設計靈魂

前面提到,托盤結構設計的內外渾然一體,其中,外框架設計是非常重要的。

從材料特性參數角度,鋁的屈服強度和抗拉強度均低于鋼

鋁及其合金的屈服強度和拉伸強度分別為30-500 N/sq mm和79 -570 N/sq mm。鋼的屈服強度和抗拉強度,分別在250-1000 N/sq mm和400-1250 N/sq mm范圍內。

如下圖所示,兩側外框架A,是電池系統Z向矢量的第一承載者;前后外框架B,主要承載來自X向的矢量載荷。所以說,關系到托盤吊耳位置或結構設計,就必須考慮這個因素。

同時,鋁的彈性模量比鋼差,這個特性也是非常重要的,關系到結構的材質的疲勞或壽命。

車用鋁合金應用主要包括5×××系(Al-Mg系)6×××系(Al-Mg-Si系)等等。據了解,鋁托盤主要采用6系鋁型材(材質的應用,還需進一步分析和摸索)。

電池鋁托盤常用的幾種結構類型

對于鋁電池托盤,因為其重量輕,熔點低特點,一般有幾種形式:壓鑄鋁托盤、擠壓鋁合金框架和鋁板拼焊托盤(殼體)、模壓上蓋。

壓鑄鋁托盤

更多結構特征是一次壓鑄成型,更多減少了托盤結構焊接帶來的材料燒損和強度問題,整體強度特性更好。

這種結構的托盤,框架結構特點不明顯,但是,整體強度可以滿足電池承截要求。常見于小能量電池系統結構。如下圖的Audi A3壓鑄托盤。

擠壓鋁拼焊框架結構

這種結構比較多見。也是比較靈活的一種結構。通過不同鋁型材的拼焊、加工,可以滿足各種能量大小的需求。同時,易于修改設計,易于調整所用材料。從成本的角度,我覺得,較壓鑄鋁托盤,占有一定的優勢。當然了,隨著量產數量的不同,這種成本優勢是否存在,也不一定。

框架結構是托盤的一種結構形式

在前期 “三+6”一文中,曾經詳細作過描述。框架結構更有利于輕量化,更利于不同結構的強度保證。

對于鋁電池托盤結構形式,也沿襲了框架結構設計形式:外框體主要完成電池整個系統的承載功能;內框體主要完成對模組、水冷板等子模塊的承載功能;在內外框體的中間防護面,主要完成電池組與外界的隔離、防護,例如,沙礫沖擊、防水、隔熱等等。

下圖為Audi 的框架結構示意。每一層結構,承載了不同的功能。

小結

鋁作為車輛輕量化的重要材料,必須立足全球市場,長期關注其可持續性發展。同時,也要正確看待鋼、鋁在車輛應用中的成本因素和技術進步的區別。

鋁在設計中的正確應用,需要對材質特性的更深的理解。特別是針對重載荷的電池托盤應用,還需要不斷摸索,做到心中有數,不斷積累應用經驗,才能在輕量化的應用中游刃有余,不斷進步。

-

動力電池

+關注

關注

113文章

4514瀏覽量

77470 -

新能源汽車

+關注

關注

141文章

10412瀏覽量

99260

原文標題:電池結構輕量化-鋁托盤應用發展及設計關注點

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

全球半導體產業深度變革 化合物半導體成新關注點

鋁托盤應用發展及設計關注點介紹

鋁托盤應用發展及設計關注點介紹

評論