前言

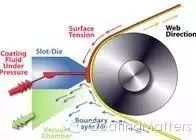

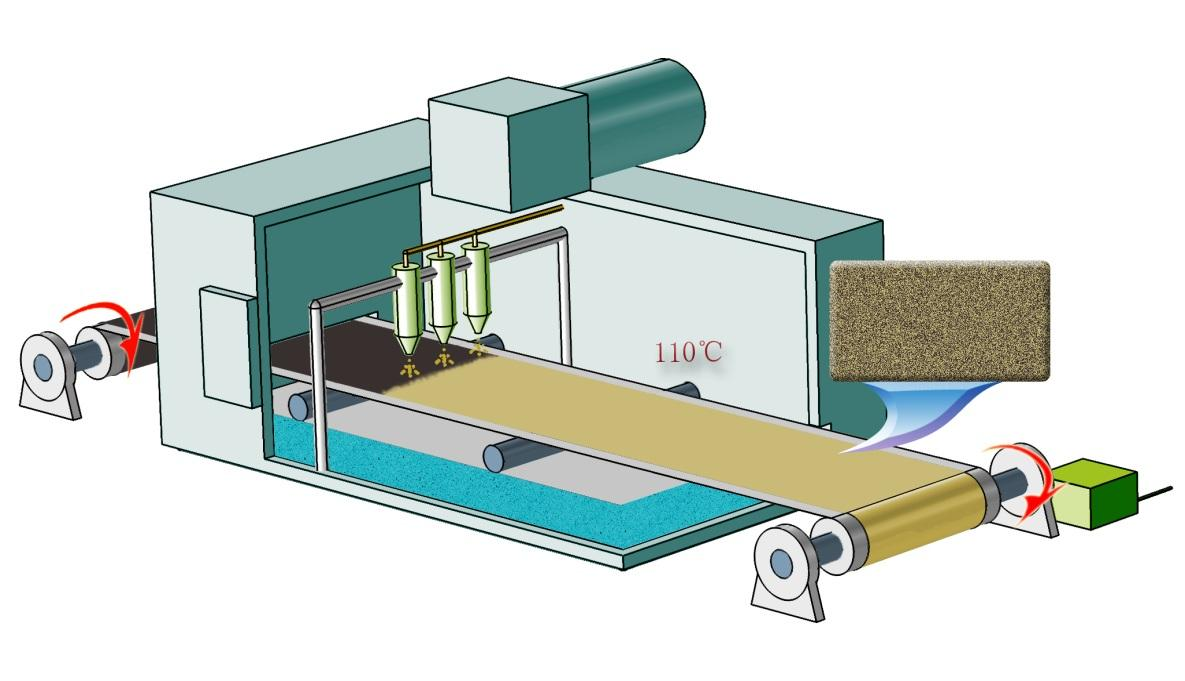

涂布工藝是一種基于對流體物性的研究,將一層或者多層液體涂覆在一種基材上的工藝,基材通常為柔性的薄膜或者襯紙,然后涂覆的液體涂層經過烘箱干燥或者固化方式使之形成一層具有特殊功能的膜層。鋰離子電池極片涂布的方式目前主要有逗號輥轉移涂布、狹縫擠壓涂布。

漿料性質對涂布的影響

涂布溶液的粘彈性對涂布結果的影響

涂布溶液本身的性質對涂布結果的影響很大。在你在進行涂布前,涂布溶液的剪切率 - 粘度數據是一個非常重要的考量因子。當涂布的溶液具有非常強的粘彈性,通常來講對于涂布工藝,會帶來更大的難度。

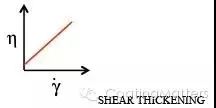

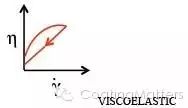

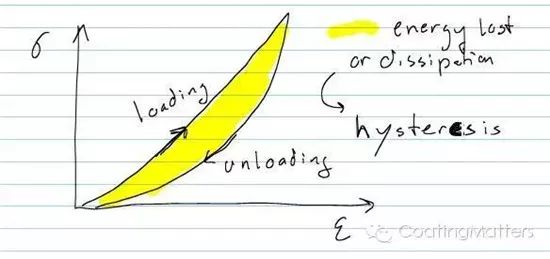

粘彈性是流體變形后粘度和彈性的反應表現,有些流體在剪切力下只有粘度的變化,而更多復雜的流體在剪切變形后有很強的回彈性能。如何去判斷一個流體的粘彈性能呢?可以通過剪切力與粘度的曲線來判斷,如下圖。當受到剪切力時,粘度有滯后現象,為粘彈體。

在壓力釋放后,流體的這種變化會很大程度上影響到涂布的效果。

那到底有怎樣的影響呢?

在狹縫式涂布時,如果溶液以較大的剪切力從涂布頭唇口擠出,或者以較快的速度涂覆,因為溶液在涂覆完成后,在壓力釋放的情況下,會有回縮,最后導致類似豎條紋的形成。甚至嚴重的情況下,溶液的回縮會造成膜的皺褶,卷曲。

那如何來避免這些缺陷呢?

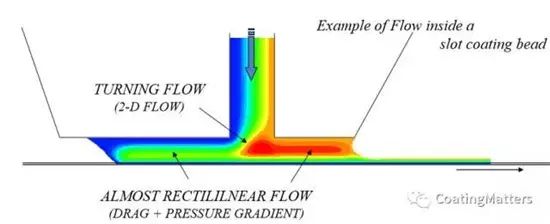

在狹縫涂布過程中,我們需要非常小心地控制流體在涂布頭內部的流動,讓溶液非常均勻地從唇口流出,并且對于溶液的剪切力盡量地控制到最小。

通常來講一般的涂布溶液都有自流平的能力,而粘彈體不容易流動,所以成膜的平整性也會更低一點。

當你想涂布一種粘彈體時,必須首先充分了解這個具有更高分子量的聚合物在受力的情況下它的反應,已便更好地在涂布的過程中通過工藝的控制來抵消因此造成的缺陷。

總體來講,使該類流體在較低的剪切力下涂布是減少缺陷概率的王道!

涂布工藝基本問題

Slot Die涂布中真空盒的重要性

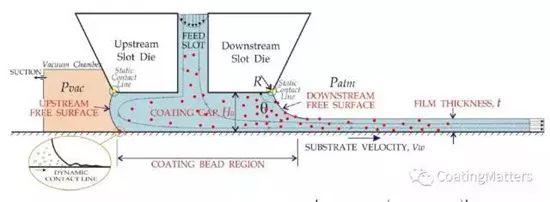

Slot Die涂布工藝中流體會涉及到壓力,粘彈力,慣性力,表面張力等,在各種力的作用下,整個流體系統達到一平衡,形成穩定的涂布過程。

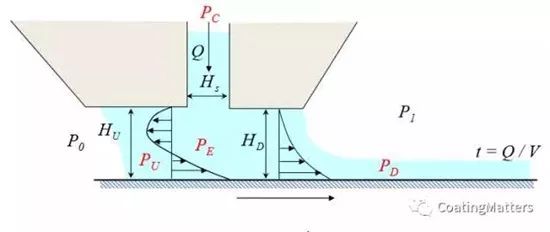

在分析流體在模頭狹縫及間隙中的受力及流量時,我們會基于潤滑理論近似模型:

其中Pc為模頭狹縫或者說內腔壓力,PD為模頭上唇口壓力,PE和PU為下唇口不同區域的壓力

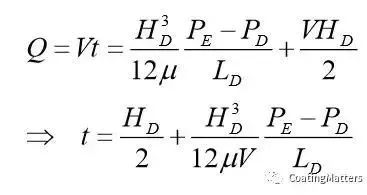

然后基于庫艾特流體及泊肅葉流態,根據斯托克斯方程可以計算得到:

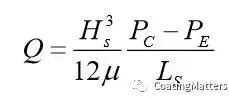

液體在模頭狹縫中的流量:

液體在模頭下唇口的流量:

在穩定的涂布過程中,模頭下唇口的流量應當為0,只有在為0時下唇口的液滴位置才是穩定的。

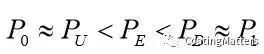

基于以上的推導,可以計算出PU小于PE。

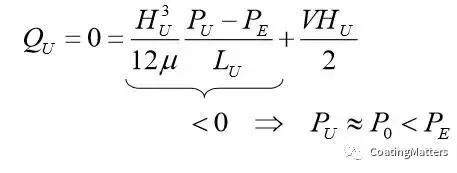

然后再來看模頭上唇口的流量,相對而言,會更復雜很多。

根據上圖的示意,可以計算出模頭上唇口的流量:

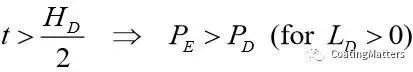

根據以上公式可以得到:

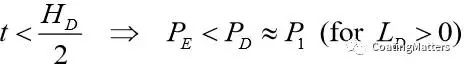

如果你想得到更薄的涂布量,那你就希望t小于1/2的HD,那如果是那樣,你必須要這樣:

也就是

結論就是Po 小于大氣壓。如何做到小于大氣壓,那就是增加真空盒。換句話講,你要得到比較薄的涂布厚度,真空盒的使用是非常必要的。以上就是整個模頭涂布中真空盒使用的必要性的理論基礎。

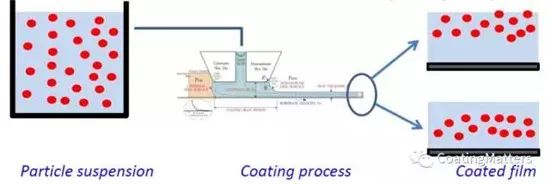

含顆粒溶液的模頭涂布問題

一般簡單的研究方法是首先把溶液視作為牛頓流體,分析平均顆粒濃度與粘度之間的關系。然而,實驗數據表明,含顆粒物的溶液在用模頭(slot die)涂布時它的實際情況比想象的要復雜很多。在1987時, Leighton 和 Acrivos在試驗中發現,當溶液受到一定的剪切力時,溶液中的顆粒分布會發生不均勻的情況。對很多功能涂層來講,涂層的微結構對涂層的功能表現非常重要。

因此,在涂布工藝中對于涂層顆粒的分布情況的理解和預測就顯非常重要。

數學模型

我一直認為模頭涂布過程中的流體模型是一個比較復雜的模型,因為它涉及到比較多的不同界面的分析。如下圖:

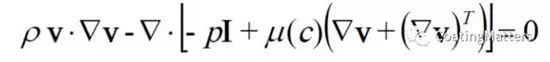

根據動量守恒:

質量守恒:

顆粒在溶液中的遷移機理:

以上公式假定:

- 顆粒為堅硬球體,不可壓縮

- 忽略布朗擴散,顆粒直徑小于0.5微米

根據以上公式及假設得出如下結論

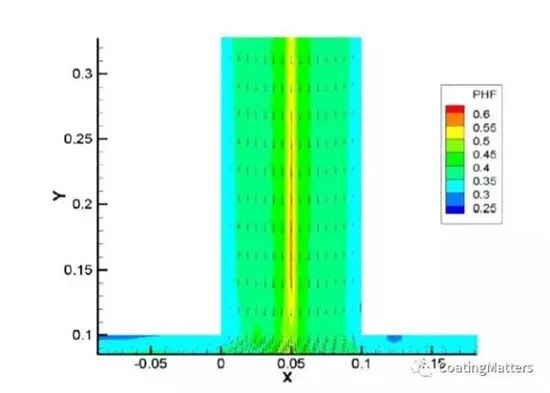

(1)含顆粒溶液在涂布狹縫中的情況

靠近狹縫壁附近因為受到高剪切力,顆粒的濃度比較低

狹縫中間位置的顆粒濃度最高,有可能會發生團聚現象

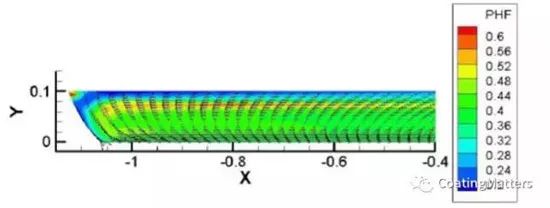

(2)含顆粒溶液在涂布唇口附近的情況

液體顆粒濃度在靠近唇口位置因為受到剪切力,濃度較低

顆粒往低剪切的區域轉移,顆粒會積聚在基材表面附近

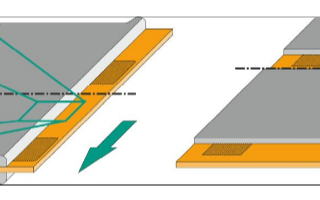

3、多層共涂技術

在一個基材上同時涂上多層,這多層還不混起來,還能烘干,這工藝很牛。本文講講用狹縫涂步(Slot Die)同時涂2-3層需要注意的一些東西。如果要一次非得涂個3 層以上不可,那只能上斜坡涂布 (Slide Die)了,如封面圖,多層共涂之前主要用在感光膠卷膜的生產中,所以相關的很多專利也是當時柯達的。

CLOEREN Multi Layer Slot Die

因為在多層共涂的工藝中,需要同時涂多層溶液,所以需要每一層要涂的溶液有一套獨立的泵送系統,并且每套泵送系統同時又是計量系統,當然泵的類型和尺寸需要根據每個溶液的特性選擇。

多層共涂的關鍵在于溶液在從涂布頭出來涂到基材上不能相混。如何做到呢?

表面能……

上層溶液的表面能必須低于下層溶液的表面能,可以通過表面活性劑調整來達到這個目的。每一層溶液間必須有足夠的表面能差,才能做到溶液之間發生層化(Stratification)。

σtop< σbottom

多層共涂的挑戰主要有以下幾點:

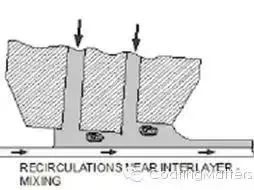

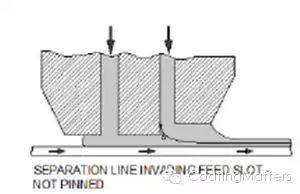

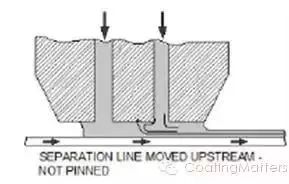

(1)涂層間的接觸界面 如何避免涂層在涂布間隙中產生混流

(2)溶液在涂布頭唇口的分離點,如何調整使溶液在涂布頭唇口的倒角處分離,而不至于一層溶液侵入到另一唇口中去或者在中間分離產生交叉混合。

(3)粘度的差異會影響層與層之間是否會交叉混合,在涂布和固化的過程中需要考慮溶液應力的釋放,從而造成層混。

(4)表面能的差異,除了以上提到的這些,最后需要考慮的溶液在不同層之間的潤濕及溶液與基材之間的潤濕。

另外還有非常的關鍵的因素需要考慮,那就是當涂布厚度小于涂布間隙的1/3時,涂層的相混會很容易發生.

現在,多層共涂我們考慮更多的是溶液本身的特性,而對工藝的細節討論比較少。隨著技術的發展,在不久的將來,多層共涂將會成為節約成本的不二選擇。

涂布缺陷分析

1、”凝膠“ 缺陷的形成及解決方法

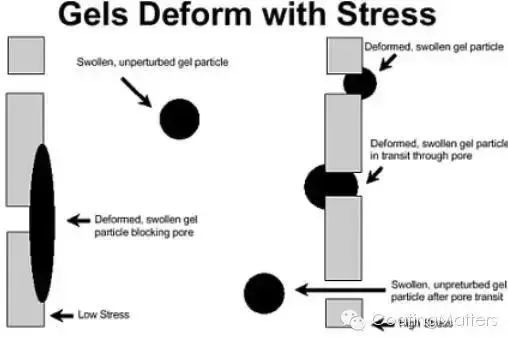

“凝膠”缺陷常見于涂布工藝中。缺陷外觀為圓形或橢圓形的小圓點,通常可以用肉眼,或者在顯微鏡下看到缺陷的圓點中心位置有一個膠狀的顆粒。

凝膠主要在膠水制備過程中形成,一些聚合物顆粒沒有溶解在溶劑中,而只是溶脹并且最終形成柔軟的凝膠顆粒。這些顆粒收縮性強很容易壓縮,所以也就很難通過過濾器過濾,在過濾系統存在一定壓力的情況下,凝膠顆粒會變形最終穿過過濾器的濾網。一個15微米的凝膠顆粒可以被壓縮后通過5微米的過濾器。

最好的解決凝膠的方法當然是盡可能的在制備膠水階段讓聚合物完全溶解在溶劑中。聚合物的充分溶解通常需要特殊的處理方式。如有些情況下需要對溶劑與聚合物預混,雙組分溶劑有時候對聚合物的溶解也有幫助,另外必須嚴格遵守在制備膠水階段各成分的添加順序,優化反應的溫度曲線也是控制凝膠的關鍵。最后在涂布的過程中,泵膠系統盡量保持較低的壓力,可以讓過濾器有效地過濾掉盡可能多的凝膠。

2、表面張力方面的缺陷

涂布過程的主要問題,歸根結底基本上就是研究固體基材和涂布液體之間的各種表/界面的性質。 今天就簡要介紹一些與表面張力相關的一些涂布缺陷或者說現象:

(1)橘皮現象

在涂布過程中由于涂布溶液中的溶劑揮發,不同的區域產生了溫度差,同時溶液的表面和底層的溶劑因為揮發速度的不同,溶劑含量也發生了濃度差,造成了表面張力的梯度及自然對流的現象,涂布溶液由低表面張力的地方流向高表面張力的地方,最終造成了涂布表面的不平整或者說橘皮現象。如果烘箱的干燥速率過快,或者說烘箱的熱風風速過快,,都會造成溶液在流平前就提早固化,形成這種缺陷。

真的橘皮和涂布膜面橘皮

減少該類缺陷的方法:

降低干燥速率,讓溶液可以有足夠的時候可以流平

換個溶劑試試

在溶液里加一些低揮發的溶劑

加表面活性劑

(2)厚邊

在涂布后,由于涂布溶液的邊緣的地方溶劑揮發的速率也相比內部的區域更快,因此造成低表面張力區的涂布溶液流向邊緣而堆積,使得邊緣的地方過厚的現象。

(3)針孔及火山口

由于在涂布過程中涂布基材由于受到較低表面張力的物體的污染, 如油滴,灰塵等,而使污染物周圍的涂布溶液流向較高表面張力的方向,形成了像火山口一樣的缺陷。如果污染物是在涂布之前就已經存在在基材上了,則會形成類似于針孔一樣的缺陷。

3、有規律豎條紋缺陷

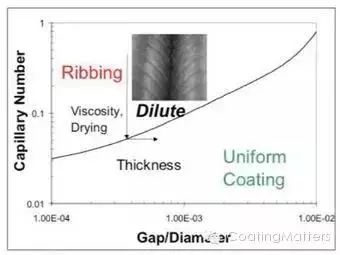

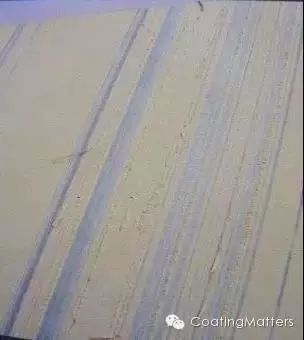

通常我們所說的”規律豎條紋“(Ribbing)缺陷指的是沿機器方向出現的平行條紋,并且整個涂布幅面都有此缺陷。如果在一個剛出涂布頭的膠面上你拿個梳子或者鋤地的耙子沿機器方向抓,人為地抓出了外觀一樣的缺陷。(如下圖)

該缺陷最惡心的地方是一旦發生了,你的產品得率一下子就降到了0%,因為你找不到一塊你能用的地方,而其他如突點,線條大不了你切割的時候把這塊去除就可以了。

規律豎條紋“(Ribbing)怎么產生的:

從流體動力學的角度來講,涂布液體在不同位置受力不穩定造成了此缺陷。該不穩定在涂布基材上就會呈現橫向方向的正弦波形分布的涂布厚度不均。

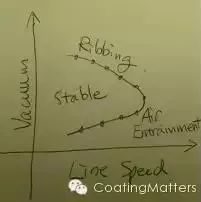

流體的受力差異造成了涂布厚度的不均勻分布,該受力差異是涂布液體本身粘彈力,慣性力,表面張力等各力在不同方向的疊加產生的。一般情況下,該條紋在烘干的過程中也很難通過流平消除。雖然這種涂布厚度的差異可能比較小,但是很多情況下或者說在一定角度肉眼還是可以很容易觀察到這種缺陷。當然如果你理解他的產生機理,通過工藝調整還是可以避免這種缺陷的產生,從另一角度來講,它必然有一定的工藝操作窗口,以狹縫涂布方式為例:

如果你用一個本身帶溝槽的輥如線棒去涂,當產生這種缺陷的時候你第一感覺是因為線棒的溝槽造成了這種缺陷,但當你去量條紋的間隙寬度然后去和線棒的溝槽寬度比較時,發現兩者并不相同,這并不完全是溝槽的錯!

如何有效避免這種缺陷:

解決問題的第一步,是要確定你現在的工藝是否在合理的工藝窗口(process window)內,因為你知道了工藝窗口,才知道怎么調啊。你不能瞎調碰運氣啊!在涂布時,很多工藝參數是可調的,而且通過調整可以達到你想要的效果。

第二步,如果你真不知道工藝窗口,那也有一些常規通用的辦法。

稀釋你的涂布溶液,降低溶液粘度 (其實就是降低溶液的Ca)

看是否可以加一些表面活性劑

如果是輥涂,減小輥子的直徑也是一種有效的辦法

第三步,如果你找到一個比較好的操作條件,必須把這個操作文件做成標準操作程序,這樣才能可持續可重復的做出好產品來!

4、橫條紋缺陷

之前聊過了豎條紋,今天咱來聊聊橫條紋,條紋一直是涂布界的流行形狀,總是變著法出來秀一下。

通常我們常見的橫條紋是規律出現的,或者說有頻率地出現,并且橫向貫穿整個膜面。

為什么要單把這種缺陷拿出來聊呢,因為很多年來大家都會把這個缺陷的產生怪罪在涂布頭上,而恰恰很多情況下,這個缺陷的產生跟涂布頭還真是沒什么關系。實在是看不下去了,才拿出來好好聊聊。

因為給人的錯覺是你看著溶液從涂布頭出來,然后涂在基材上,一涂上去,那橫條紋就出來了,那最大嫌疑必然是涂布頭啊!其實橫條紋的產生最主要有兩個主因,但這兩個主因又隱藏的比較好,不容易被你發現。

第一種可能性就是泵。如果泵本身有脈沖,打出來的溶液流量就不是穩定和持續的,那從涂布頭出來的溶液也不會穩定。

所以在選擇計量泵時最好是選擇無脈沖的齒輪泵,壓力罐,螺桿泵等和涂布頭連接。這些穩定的泵送系統可以保證你從涂頭出來的流量也是穩定的。如果以上無脈沖的泵不適用你的工藝的情況下,那至少要給泵裝個緩沖設備,來盡量減少脈沖。

另外連接泵和涂頭的可壓縮管道也會有可能是涂布波動的起因。總之一個好的涂布溶液輸送系統是你涂布的第一步。

第二種可能性是你涂布設備的干擾造成了這個缺陷。

最簡單的驗證方法是,把橫條紋出現的頻率和設備震動頻率比較一下,看看是否一致。如果正好一致,那在可能的情況下,停掉該設備看這缺陷是否消失,如果是,那想辦法把設備移位或者更換。

當涂布輥筒與帶動的電機沒有很好的連接的情況下,這種缺陷出現的概率就很大,比如說在窄縫涂布(slot die)頭設備上的背輥跳動比較大的情況下,你很容易在涂布的時候出現有規律的此種缺陷。

現在其實有很多的設備可以測試輥筒的跳動,所以如果你決定買一個好的涂布模頭,那建議你模頭后面的背輥也買好的,好的供應商在出廠時會幫你調整好輥筒的跳動,而不單單是模頭精度高就可以的。

橫條紋缺陷怎么解決?

好,咱不單單授之魚,而且還要授之以漁。如果是因為設備造成的,那就換好的輥筒和電機,如果是泵的原因,那就換無脈沖的泵。

但是,有時候你發現做了如上努力以后,那橫條紋還在。建議在涂布頭(slot die)上裝個真空盒試試,涂布溶液在涂到基材上的瞬間如果有一個負壓可以很好的穩定你的涂布液滴,那可以很大程度上減少波動。

真空盒不是萬能的,用的不好,反而會成為橫條紋的罪魁禍首,你想象一下真空負壓不穩定或者有脈沖的時候。

有時候如果你對涂布基材的表面做一些處理,讓涂布溶液在基材上潤濕性更好,換個角度說流平性更好一些,這也有助于減輕這種缺陷。

說以上這么多,其實最想強調的是,涂布工藝其實是有很多單元操作組成的一項工藝,是團隊合作的結果,所以橫條紋缺陷的黑鍋不能讓涂布頭一個人背。

所以很多時候在分析涂布缺陷的時候,不能盯著一個你覺得最可能的原因,有時候他比你想象的復雜,或者原因沒有你想象的那么明顯。

-

鋰電池

+關注

關注

259文章

8040瀏覽量

169580 -

過濾器

+關注

關注

1文章

427瀏覽量

19559 -

涂布

+關注

關注

0文章

10瀏覽量

4009

原文標題:【干貨】非常全面的鋰電池涂布技術匯總

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力型鋰電池與普通鋰電池的差別

鋰電池漿料固含量測定儀

鋰電池用隔離膜厚度測量設備哪款好?推薦X射線面密度測量儀

鋰電池檢測設備有哪些?大成精密鋰電池檢測設備推薦

探究,影響鋰電池包循環壽命的原因有哪些?

通過鋰電池原理來設計BMS系統

鋰電產業的發展與鋰電池關鍵的技術指標是什么?

鋰電池CCD檢測之涂布過程中缺陷尺寸厚度檢測

鋰電池涂布生產工藝中的溫度是如何控制的

鋰電池CCD檢測設備在涂布中的應用案例

顏色檢測案例-顏色識別傳感器在鋰電池涂布工藝中的應用

壓電促動器應用于鋰電池涂布

全面的鋰電池涂布技術匯總

全面的鋰電池涂布技術匯總

評論