鍍錫及其合金是一種可焊性良好并具有一定耐蝕能力的涂層,電子元件、印制線路板中廣泛應用。錫層的制備除熱浸、噴涂等物理法外,電鍍、浸鍍及化學鍍等方法因簡單易行已在工業上廣泛應用。

鍍錫種類

浸鍍錫浸:鍍是把工件浸入含有欲鍍出金屬鹽的溶液中,按化學置換原理在工件表面沉積出金屬鍍層。這與一般的化學鍍原理不同,因其鍍液中不含還原劑。與接觸鍍也不一樣,接觸鍍是把工件浸入欲鍍出金屬鹽溶液中時必須與一活潑金屬緊密連接,該活潑金屬為陽極進入溶液放出電子,溶液中電位較高的金屬離子得到電子后沉積在工件表面。浸鍍錫只在鐵、銅、鋁及其各自的合金上進行。

化學鍍錫:銅或鎳自催化沉積用的還原劑均不能用來還原錫。最簡單的解釋是因為錫表面上析氫過電位高,而上述還原劑均為析氫反應,所以不可能將錫離子還原為錫單質。要化學鍍錫就必須選擇另一類不析氫的強還原劑,如Ti3+,V2+,Cr2+等,只有用T3+/Ti4+系的報導。

錫鍍層穩定性好,耐腐蝕、抗變色能力強,鍍層無毒、柔軟,有很好的可焊性和延展性,因此在工業上有廣泛的應用。在鋼鐵制件上鍍錫是陰極性鍍層,只有當鍍層基本無孔時才能抵抗大多數形式的腐蝕,但在密封的情況下,微薄的錫層能有良好的保護作用并且與有機物生成的產物沒有毒,因此鍍錫常用于鋼帶材的生產和制罐行業。

早期的鍍錫常采用熱浸工藝,這種生產方式需消耗較多能源,不僅較難獲得均勻光潔的鍍層,而且易造成錫的浪費,相繼人們成功地研究了堿性鍍錫、中性鍍錫和酸性鍍錫并穩定地運用于生產實踐中。以錫酸鈉為主的堿性鍍錫溶液通常采用氫氧化鈉和氫氧化鉀作絡合劑進行電鍍,自20世紀40年代以來,幾乎取代了所有的較古老的鍍錫工藝;隨著添加劑研究和開發的深入,特別是裝飾性的晶紋鍍錫的廣泛使用,酸性硫酸亞錫鍍錫有了很大的發展。在簡單的硫酸及硫酸亞錫溶液中加入抗氧化劑和其他附加劑可獲得質量良好的無光或光亮的鍍層。氟硼酸鹽鍍錫工藝雖然有優越性,但是由于環境保護的原因,現在已經不推薦使用。另外,為了在鉛基或鋅基上獲得結合良好的錫鍍層,使得中性鍍錫電解液也得到一定的運用和發展。

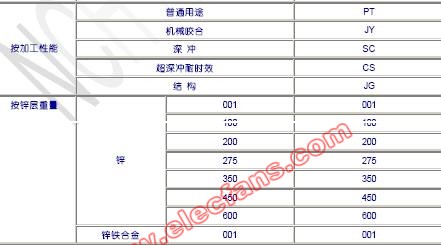

如何選擇鍍錫工藝:

根據應用或用途的特性和要求、材料成本、效率、所需時間、工藝優缺點等選擇工藝。

酸性鍍錫工藝的特點是溶液穩定、鍍層光亮度高、鍍液電流效率高,操作簡便,但鍍液的分散能力差、二價錫易水解等。

堿性鍍錫液穩定且均鍍能力好,缺點是工作溫度高,電流效率低,不光亮等。甲基磺酸體系以其沉積速率高,廢水容易處理等優點而被應用到連續電鍍生產中。

氟硼酸鹽鍍錫液成本比硫酸鹽鍍液高,還存在著氟化物的污染等缺點,幾乎不被使用。

實際生產中應用較多的是硫酸鹽、甲基磺酸體系的酸性光亮鍍錫工藝。

鍍錫工藝流程?:

除油—清洗—酸洗—清洗—活化—鍍錫—清洗—磷酸三鈉中和—清洗—去離子水洗—脫水—烘干—包裝?

控制要點:

1、?化學除油:?5%堿溶液浸煮5-10分鐘?

2、?酸洗:工業鹽酸浸泡1-2分鐘,然后用5%檸檬酸溶液活化。

3、鍍層控制?:以5kg產品為例,一般電壓3-5V,電流140-150uA,電鍍時間50分鐘,產品厚度可達到5-8um。?其他鍍層厚度通過微調電壓、電流,按比例增減電鍍時間來控制。?

4、光亮錫按需添加光亮劑。

-

電流

+關注

關注

40文章

6762瀏覽量

131890 -

能源

+關注

關注

3文章

1581瀏覽量

43426 -

金屬

+關注

關注

1文章

570瀏覽量

24280

發布評論請先 登錄

相關推薦

,紫銅鍍錫編織帶,銅編織帶鍍錫工藝

鍍錫扁平銅線,鍍錫銅防雷導線規格型號

PCB走線鍍錫

鍍錫的種類及鍍錫工藝的選擇介紹

鍍錫的種類及鍍錫工藝的選擇介紹

評論