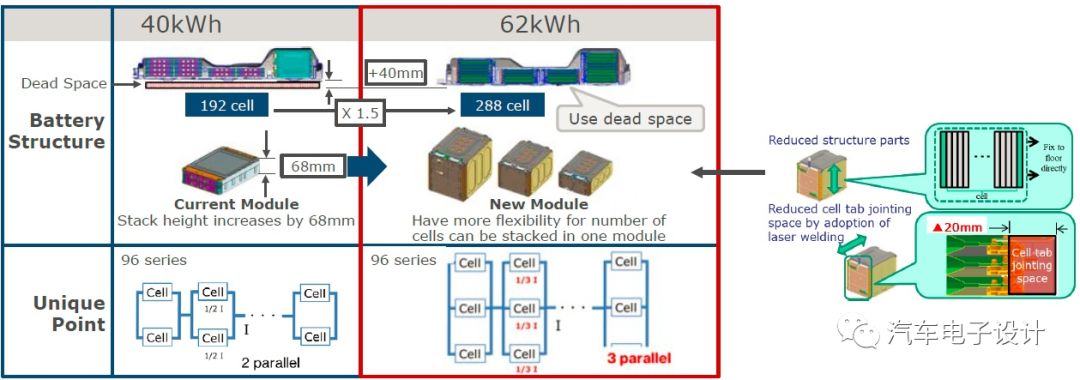

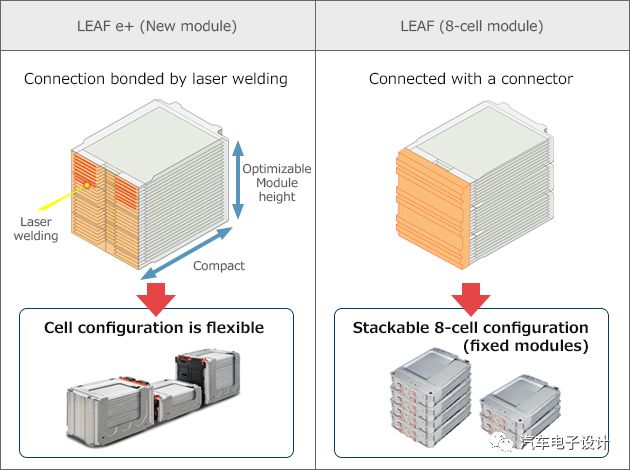

在昨天的文章寫完以后,還有個工藝方面的討論需要仔細拿出來談一談,是有關未來EV電池的可維修性的問題。如下圖所示,日產在從40kWh=>62kWh是做了挺多的變化。為了把多出來的電芯塞到原有的Pack空間里面,電池的可維修性就做了一些妥協,主要是如下圖所示的,焊接和結構上做了交換。

原有的是標準化的模組,可以8個電芯位單元進行替換維修(4個為單元是可以替換的)

現在采用焊接的方式,不同配置的模組都要準備備件,而且內部不可維修

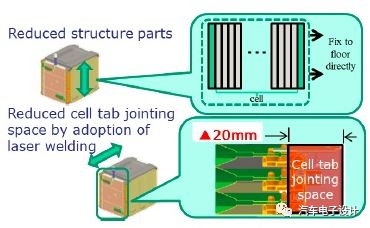

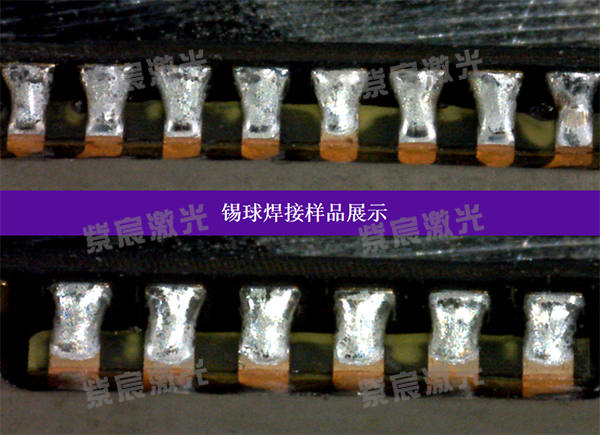

具體的就是類似之前LG和SK普遍使用,單端出Tab的下面,采用Tab焊接到母線牌的方式來完成,如下圖所示:

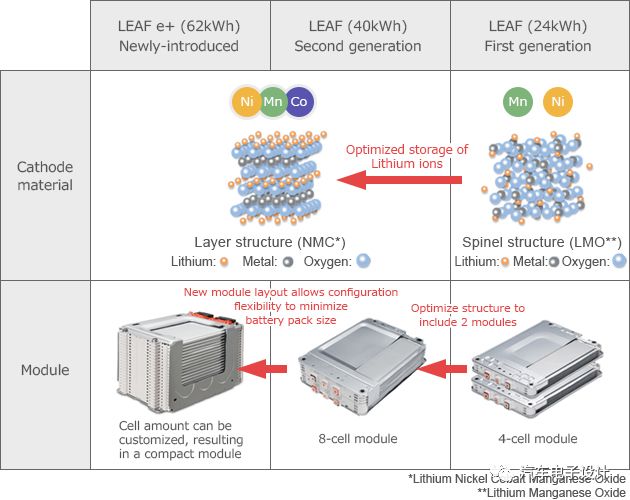

之前的焊接電芯在成組的方式:電芯是采用超聲焊接的方式通過小的母線牌往外連接。

因此在這個時候的設計,還是充分考慮可維修性,在端接的特性把連接阻抗放在第二位。

目前的激光焊接方式:更多的是考慮工藝層面的速度和效率,等到實物發布出來我們可以看下是否是之前類似的焊接模式

這里主要的考慮幾個事情,在電池頂部的空間使用率

電池之間的阻抗均勻性和整個連接阻抗

還有就是由于電芯增多之后的加工節拍考慮,激光焊接比超聲快很多

代價就是這么多電芯就合在一起,走上了和其他軟包電芯企業一樣的做法

在之前發布的z制造視頻里面,是沒有涉及這個工藝環節的

我覺得這種結構的改變,等于LG、SK和日產的設計很多細節在之前的分叉之后,使得軟包的模組設計方向都開始趨同了。

小結:其實挺好奇下一代日產的純電動平臺方向上,有關于電芯的采用會不會在尺寸和模組設計上會有更大的改進,在NCM的特性上,AESC的電芯的很多問題會和其他企業一樣多,簡單的模組設計是否有效,還能不能保持自身的安全記錄,真的是一個疑問

-

模組

+關注

關注

6文章

1436瀏覽量

30293 -

激光焊接

+關注

關注

2文章

476瀏覽量

21009 -

電芯

+關注

關注

14文章

717瀏覽量

25808

原文標題:LEAF模組的激光焊接

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

激光焊接的優點

為什么說新一代Leaf電池模組是自然冷卻方式集大成者

LEAF電池模組演變

ccm模組/vcm激光自動焊接方法的簡單介紹

適合攝像頭OIS模組焊接的激光噴錫焊接設備

激光焊接:CCM攝像頭模組精密制造的核心

LEAF模組的激光焊接

LEAF模組的激光焊接

評論