在這8節課里面,我的講課內容從整車碰撞建模要求到白車身等各個總成,從焊點焊縫的處理要求到鉸鏈建模的難點,從車門包邊的處理方法到輪胎建模的示范等。通過整車碰撞仿真系列課,我們希望學員能夠從整體到細節了解掌握整車碰撞仿真建模的每一個步驟,在以后工作的日子里,能夠學以致用。

在接下來的日子里,整車碰撞仿真系列課還有12節課在每周三晚19:00會和大家一一見面。后面這12節課我們會從各大總成建模方法到整車建模組裝,從碰撞的常用關鍵字到關鍵的截面處理、加速度定義,從全寬正碰建模要求到偏置碰及側碰的建模要求,以及碰撞后的結果解讀給大家進行詳細講解。

借助仿真秀這個學習平臺,我們也很期待和大家能夠在一起共同探討整車碰撞仿真建模的難點和痛點。

二、整車碰撞仿真建模難點

整車碰撞模型涉及到總成部件較多,比如白車身,開閉件(前后車門、尾門和前發動機蓋板),動力總成、前后懸架、轉向系統、儀表板橫梁、踏板機構、冷卻系統、輪胎、燃油箱、座椅、玻璃以及部分內外飾等。連接關系比較復雜且連接形式多樣,比如有焊點焊縫連接,有彈簧連接,也有鉸鏈連接。同時整車碰撞還要考慮材料的非線性。因此,整車碰撞仿真建模的難點比較多,正所謂:難者不會,會者不難,下面我們簡單地和大家聊聊碰撞建模過程中一些會遇到的難點問題。

1、包邊的處理難點

包邊主要存在車門的內外板之間、發動機艙內外蓋板之間。常見的包邊模型處理方式有2種。

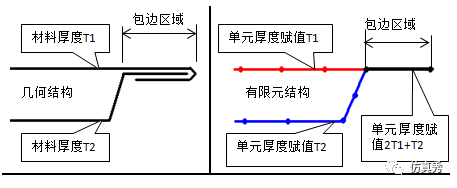

第一種為:包邊區域以不同于內外蒙皮厚度的單元組表示,簡化方式如下圖1所示,包邊部分采用1排單元模擬。該層/組的單元厚度為T=2×T1(外板厚度)+T2(內板厚度)。

第二種為:外板的包邊部分必須單獨分出來,厚度為外板厚度的2倍,內板包邊部分可以單獨分出來,也可以不分。但內外板的包邊部分節點必須一一對應,用剛性單元連接。

圖 2?1 包邊的處理方式1

圖 2?2 包邊的處理方式2

其實包邊處理難點更多是體現在模型的工作量較大,對幾何模型正確的認知可以大大減少建模的難度。

2、焊點焊縫的處理難點

焊點焊縫主要存在于白車身以及底盤拼焊部件處,而且焊點多而繁雜,不同的焊接部件,不同的焊接層數(二層焊還是三層焊),不同的焊接直徑等等。可以說焊點焊縫是整車碰撞模型中最重要的一種連接方式。其不同的處理方法會對碰撞結果產生明顯的影響。

在講課中,我們詳細地對比了焊點三種常見類型:剛性梁模型、可變性梁模型和實體模型,同時對這三種模型根據其建模難易、計算時間、壓潰變形以及加速度擬合精度上進行對比分析。

相比于焊點而言,焊縫的處理相對簡單一些,更多的工作是對處理后的模型進行網格質量檢查調整。

3、輪胎的建模難點

輪胎不僅是整車的重要組成部件,同時也是唯一一個和地面發生接觸的部件。由于輪胎的材料特性和結構特性,同時要考慮胎內空腔氣體的氣壓作用,輪胎的模擬精度對整車仿真結果性能起著一定的影響,尤其是對偏置碰撞而言,這是因為在偏置碰撞中,輪胎可能會與可變性壁障發生接觸,緩沖沖擊,吸收碰撞時的動能。

4、鉸鏈的建模難點

鉸鏈的建模一直都是整車碰撞CAE建模工程師的頭痛的地方,這因為是整車碰撞建模過程中遇到的鉸鏈比較多,而且鉸鏈類型也不是單一的,這就要求整車碰撞CAE建模工程師不僅僅要掌握鉸鏈的建模方法,還要將整車模型鉸鏈處的幾何模型轉換成整車碰撞模型中的CAE鉸鏈模型。

整車碰撞建模中常見的鉸鏈模型主要有球鉸、轉動副、萬向節及柱鉸等。

圖 2?9 球鉸在底盤上的分布位置

圖 2?10 球鉸和萬向節單元的處理方法

5、前后懸架的建模難點

在整車碰撞建模中,前后懸架系統建模一直都是一個難點。因為前后懸架在整車碰撞過程中傳遞各個方向的力和力矩,對碰撞結果有很大的影響。

了解前后懸架的結構、連接方式、各部件之間的相互關系對于整車碰撞建模CAE工程師完成精確的模型是必不可少的,可以適當對系統進行簡化,保留主要部件和主要特征,以減少單元數量,提高計算效率。

圖 2?11 前懸架系統的幾何模型和有限元模型

圖 2?12 后懸架系統的幾何模型和有限元模型

6、轉向管柱的壓潰建模難點

吸能式轉向柱是指除了能滿足轉向柱常規的功能外,在汽車發生正面碰撞時,能夠有效的吸收碰撞能量,防止或減少碰撞能量傷害駕駛員的轉向管柱。目前大多數方向盤轉向管柱在擠壓中都會發生壓潰,大多都會做轉向管柱的壓潰試驗,測量得到壓潰力-位移曲線,將該曲線用于*MAT_SPRING_INELASTIC中,即LCFD為彈簧的壓潰曲線。

轉向管柱壓潰采用彈簧discrete單元模擬,彈簧的方向與軸的方向一致;采用柱鉸定義管柱運動副。

圖 2?13 轉向系統幾何模型和有限元模型

以上只是我們給大家簡單介紹了整車碰撞建模過程中遇到的一些難點問題,這些難點問題已經在前期的課程中給大家進行詳細講解。有需要詳細了解的可以參閱我們仿真秀官網上發布的相關課程《一套新手自學整車碰撞仿真分析的奧秘》。

當然我們還會遇到各種各樣的難點問題,比如加速度單元如何設置、截面的定義、碰撞臺車的位置調整、碰撞結果(變形和加速度)的解讀等等不一而足。還是那句話,難者不會,會者不難,但愿我們整車碰撞仿真系列課能夠將你的這些難點問題都能一一解決。

以上聊完了難點問題,下面我們在來聊聊整車碰撞仿真建模的痛點。

二、整車碰撞仿真建模的痛點

痛點1——缺少材料參數及應力應變曲線

有個成語說的很好,“巧婦難為無米之炊”,其實對我們CAE仿真工程師來說也是一樣。我們做仿真分析需要大量的輸入,包括三維幾何模型、材料參數、工況受力情況等等。

一般來說,三維幾何模型輸入基本都會有。材料參數尤其材料的應力應變曲線等讓設計人員提供基本沒戲,網上費力的搜索也僅能查到一些簡單的彈性模量、泊松比、密度、屈服強度和抗拉強度等一般參數,要想找到一條完整的靜態應力應變曲線我看比登天還難,更不要說動態的應力應變曲線了。縱然天從人愿,網上找到一條應力應變曲線,但可信度多大,能不能完整反映你想要的還要打一個很大的問號!

但我們所面對的老板(或領導)大多也都一樣,只關注結果,不會關注過程。交給你的仿真分析任務能不能按時完成,仿真分析結果能不能對設計提供合理的改進建議。至于輸入內容有沒有,輸入內容全不全完全不在他的考慮范圍內。

作為一名CAE仿真工程師來說,想要一條能夠反映材料特性的應力應變曲線的要求是合情合理的,因為只有這樣才能讓你的仿真分析結果更加接近實際狀態,但你了解過做一條靜態應力應變曲線拉伸試驗的價格嗎?更不要說考慮應變率的動態應力應變曲線了。

據我了解,目前做一條靜態的應力應變曲線的費用大概是1萬元人民幣,也就是說一條曲線1萬元,根據不同仿真模型,可能需要十幾條甚至上百條的應力應變曲線,這個費用一般公司是很不愿意出的。

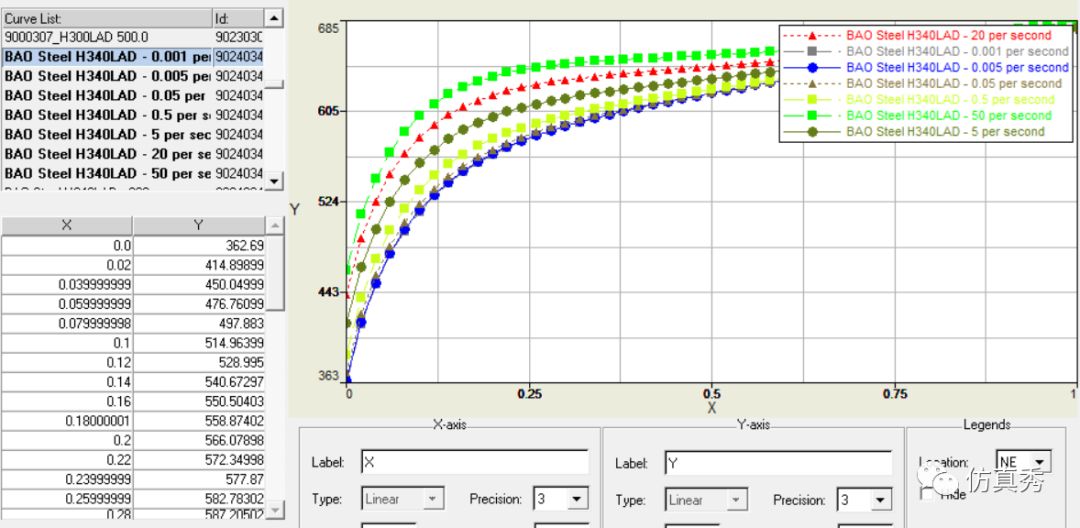

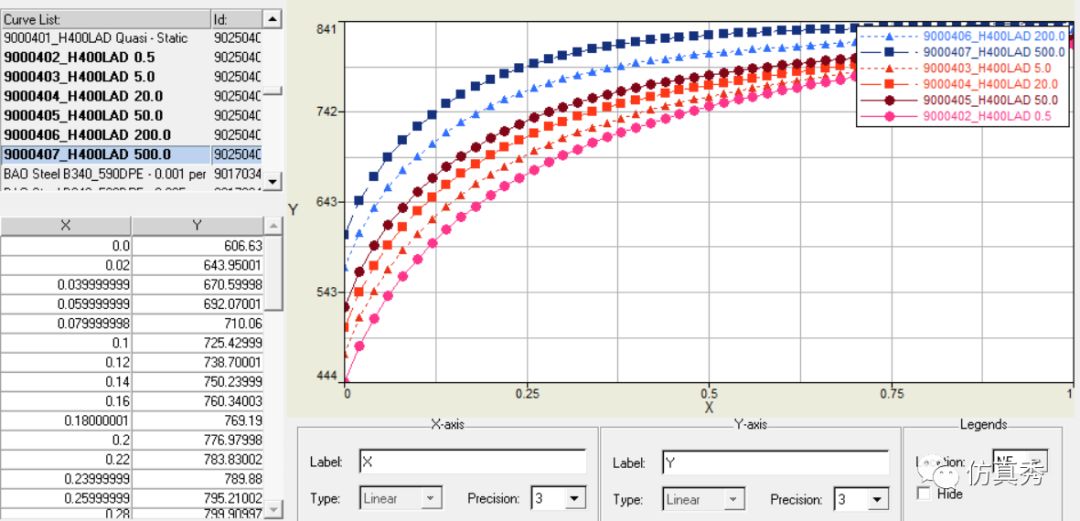

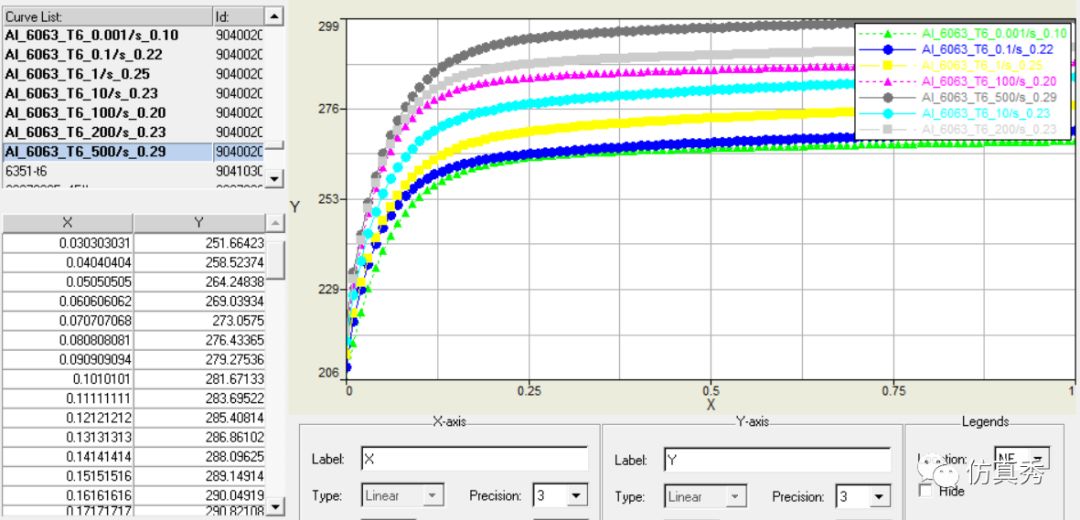

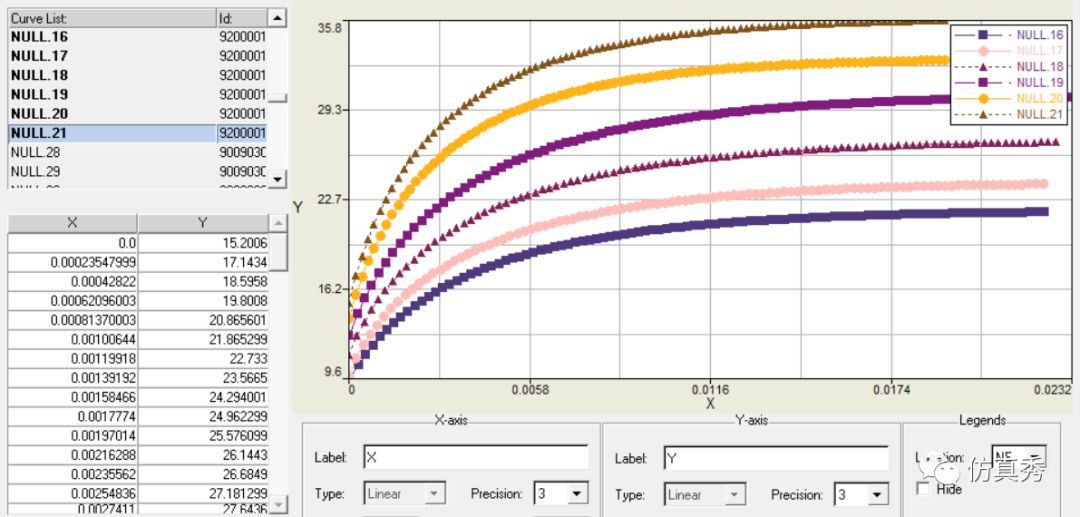

為了解決缺少材料參數及應力應變曲線的這個最大的痛點,我們整個系列課會給大家免費提供一套完整的材料參數,這套材料參數基本上包括了市面上常見的一些材料,比如DC01、DC03、B250P1、HC420_780DP、H220YD、鋁合金6063_T6、塑料PP等等,而且其中大多都是考慮應變率的動態應力應變曲線。下面給大家簡單看一下常見材料的動態應力應變曲線。

圖 3?1 H340LAD的動態應力應變曲線

圖 3?2 H400LAD動態應力應變曲線

圖 3?3 AL6063_T6動態應力應變曲線

圖 3?4 塑料PP的動態應力應變曲線

-

輪胎

+關注

關注

1文章

36瀏覽量

18381 -

建模

+關注

關注

1文章

300瀏覽量

60740 -

碰撞

+關注

關注

0文章

7瀏覽量

7502

原文標題:你可知道整車碰撞仿真分析建模的難點和痛點在哪嗎?

文章出處:【微信號:sim_ol,微信公眾號:模擬在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Matlab/Simulink/Stateflow建模開發及仿真測試

LLC諧振變換器仿真建模與控制策略分析

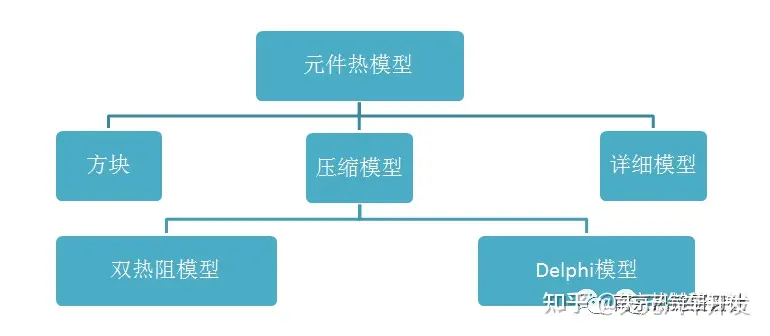

CAE熱仿真中的芯片物性等效建模方法分析

電梯物聯網技術如何解決電梯管理的痛點?

無線鼠標的FCC認證難點有哪些?

【技術課堂】拓撲篇丨LC串聯諧振拓撲仿真建模及控制策略分析

gis建模與空間分析的區別

LC串聯諧振拓撲仿真建模及控制策略分析

5G網絡通信有哪些技術痛點?光耦技術在5G網絡通信的應用

如何使用MATLAB和MATLAB Parallel Server擴展整車仿真呢?

使用仿真模型進行拓撲分析

整車碰撞仿真分析建模的難點和痛點有哪些

整車碰撞仿真分析建模的難點和痛點有哪些

評論