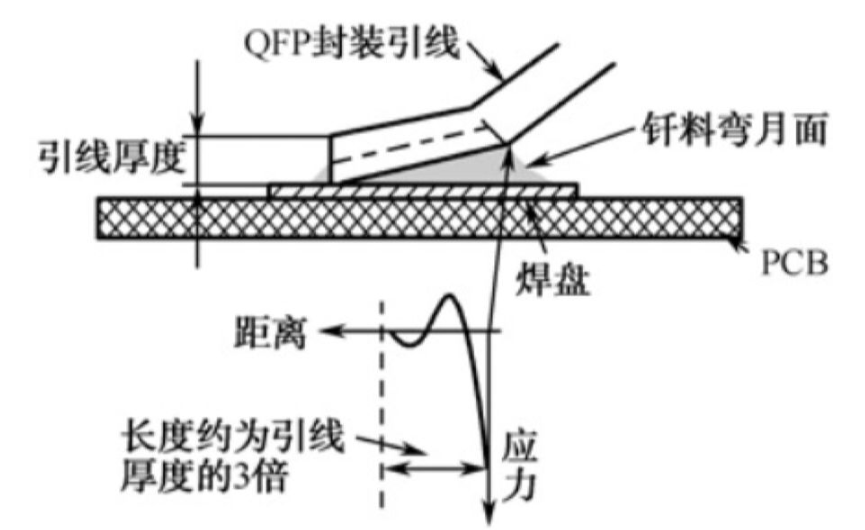

一、接合部工藝可靠性設計濱田正和認為:當對QFP接合部施加外力作用時,接合部發生的應力分布如圖1所示。?

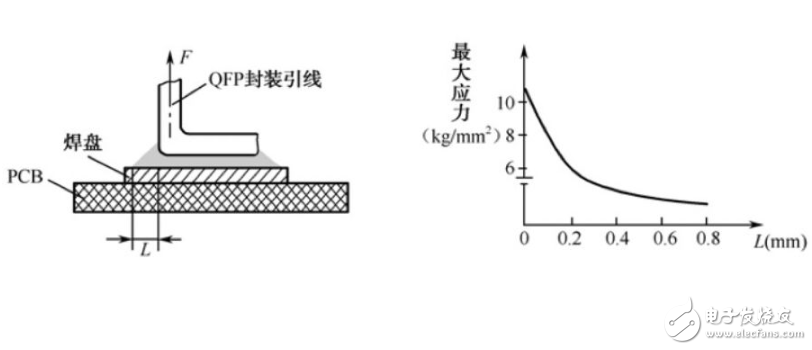

圖1 QFP接合部發生的應力分布其應力分布具有下述兩個特征:① 靠近封裝主體的引線部分在受到外力作用后,此部分發生的應力最大。因此,由于外力作用產生釬料接合部裂紋時,一般都集中在此處。② 應力沿引線長度方向的分布,在引線厚度約3倍長處為零。由上可知,在考慮QFP引線接合部的可靠性時,只需考慮在靠近QFP封裝主體部分釬料量的可靠性即可,而沿引線長度方向的釬料量對可靠性判斷所起的作用不大。靠近QFP封裝主體部引線釬料量與最大應力的分布關系大致如圖2所示。?

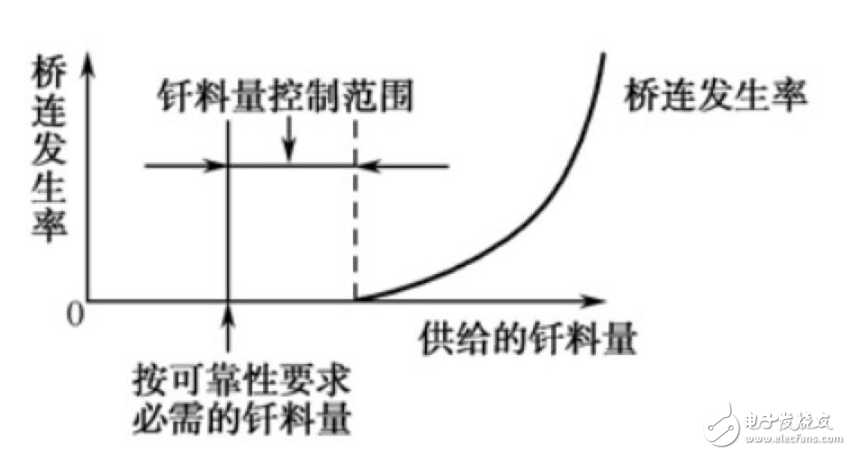

圖2 釬料彎月面與最大應力的關系由接合部的可靠性可以決定釬料彎月面的形狀,而確定釬料量的主要因素如圖3所示。?

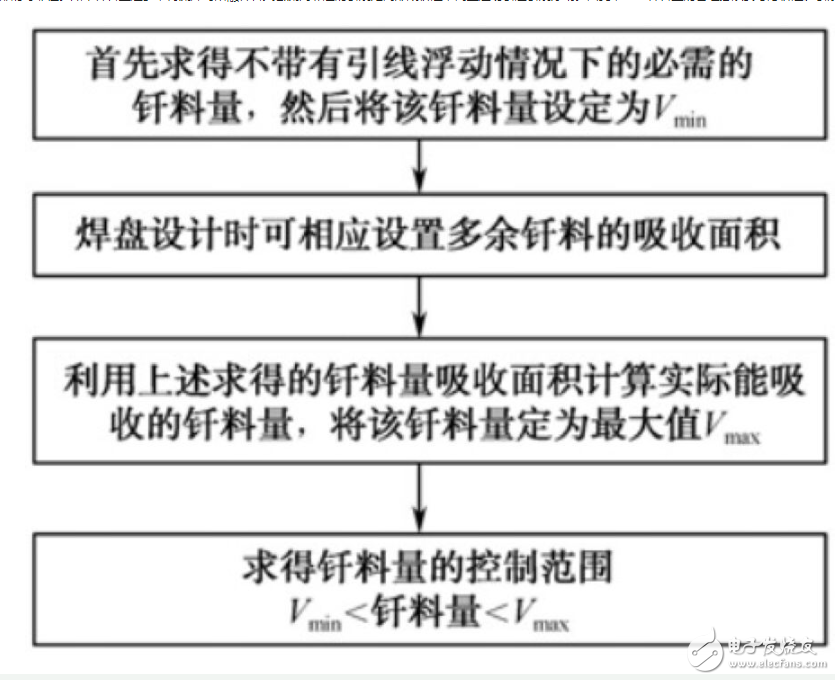

圖3 確定釬料量的主要因素由圖3可知,如果設定的釬料量少,會降低接合部的可靠性。如果釬料量過多,再流焊時熔融釬料又會流向鄰近的引線處而形成橋連,而且還易引起引線浮動。因此,QFP釬料量的管理必須要考慮橋連、引線浮動、可靠性等影響因素,具體確定方法可參考圖4進行。?

圖4 釬料量的確定由圖4可知,在生產現場管理中必須注意下述兩點:① QFP引線形狀的穩定性對接合部可靠性、橋連的發生率等將產生很大的影響。因此,先要確保引線尺寸的穩定性(共面性),這是質量控制的關鍵。因此,對進入生產現場的QFP引線一定要進行檢查。② QFP引線間距越來越細,使得釬料量的最佳化管理范圍越來越窄。因此,作為供給焊膏的印刷機必須選擇高性能、高精度型的裝罝,以保證釬料量供給的穩定性。二、焊盤設計焊盤尺寸設計可根據所選用的QFP的具體尺寸(由產品制造商或供應商提供 )來進行,如圖5所示。?

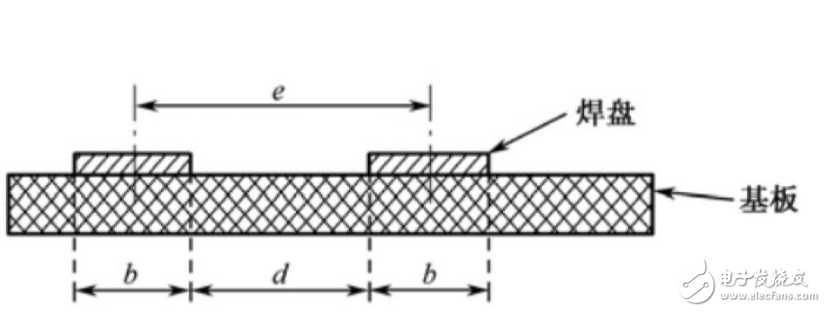

圖5 QFP焊盤尺寸的確定1)焊盤寬度b焊盤寬度b可利用下式求出,即由QFP引線間距e和PCB焊盤導體間最小間隙d求出,如圖6所示。b=e-d (1)式中 e——引線間距;d——PCB最小導體間距。?

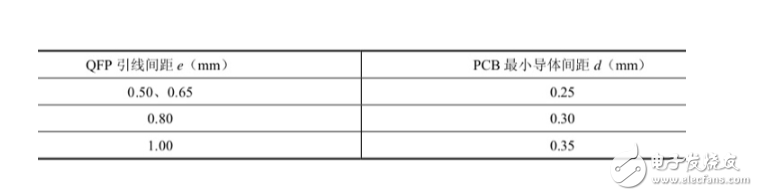

圖6 焊盤寬度b的確定如果最小導體間距d變小,則焊盤寬度b可以增大。對貼裝QFP來說,接合部變寬,接合的余量就大。但是,最小導體間距縮小,就增加了PCB制造工藝的難度。因此,最小導體間距通常可按表1所列數據選擇確定。表1 QFP引線間距和PCB最小導體間距?

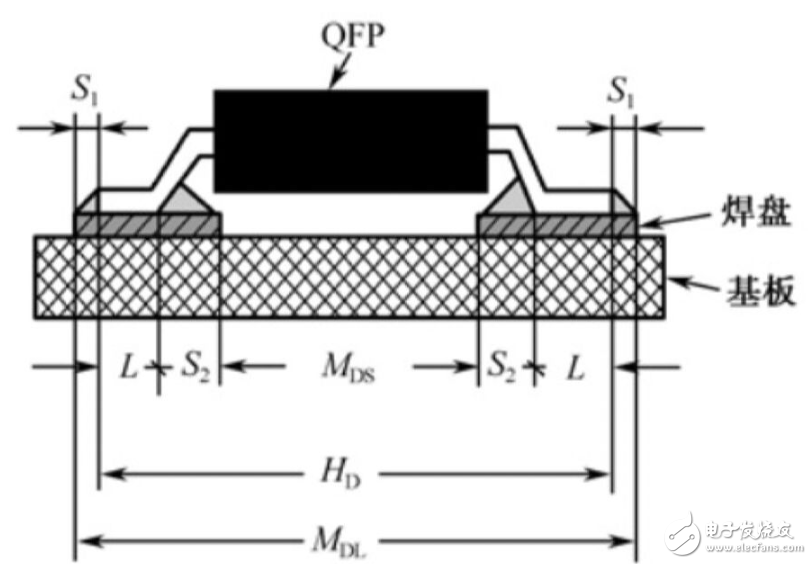

2)MDL、MDS、MEL、MES的計算MDL、MDS和MEL、MES的計算基本相同,這里僅以MDL、MDS的計算為例。焊盤尺寸MDL、MDS可由QFP接合部的可靠性來決定。為了確保QFP接合部的可靠性,QFP引線內側的最小長度常取0.4mm(形成彎月面所必需的),外側接合部形成的彎月面也必須符合要求。因此,焊盤尺寸的確定可參照圖7依次將MDL、MDS求出。?

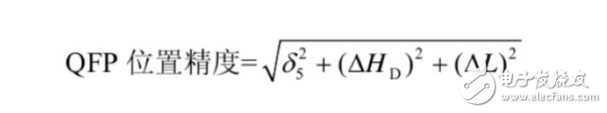

7 MDL、MDS的計算MDL=HD+S1×2+QFP位置精度 (2)式中 HD——引線外形長度;S1——趾部邊長,S1=0.3mm(經驗數據)。MDS=HD-L×2-S2×2-QFP位置精度 (3)式中 HD——引線外形長度;L——引線長度;S2——跟部邊長,S2=0.4mm(接合部可靠性條件)。QFP的位置精度與片式元器件焊盤設計時相同,可按貼片機貼裝精度和QFP尺寸精度來求得,QFP尺寸精度由QFP外形尺寸精度和引線長度精度組合而成。具體可按下式確定:?

式中 δ5——貼片精度;ΔHD——QFP外形尺寸精度;ΔL——QFP引線長度精度。

三、印刷鋼網開口部設計設計思路與片式元器件相同,即從接合部可靠性要求來確定必要的釬料量,在確保質量的基礎上進行焊盤設計,然后按焊盤寬度和綜合精度來確定印刷網板開口部尺寸。四、QFP工藝可靠性設計中的注意點與片式元器件設計時所考慮的因素相同,QFP焊接工藝可靠性設計時需注意下述3點:① 設計中要注意QFP本身的尺寸偏差,并防止由此而產生的不良現象。② 要注意到貼片機貼裝精度的穩定性,以避免在生產中由于貼裝精度原因造成QFP位置超差。同時在生產中也應關注此點。③ QFP工藝可靠性設計中,要注意防止再流焊接中的橋連現象。該現象產生的因素大多是一個焊盤對釬料的吸收性差,再流焊接中釬料流向鄰近的另一焊盤造成焊盤間的橋連。作為預防措施,對QFP焊盤釬料量的設定一定要適度,釬料過多就易發生橋連。確定釬料供給的最佳量時,既要符合引線接合部的可靠性要求,又要能防止橋連的發生。前面介紹的釬料吸收面積效果,焊區設計中特設置了多余的吸收釬料的吸收面積,其作用就是通過對釬料剩余量的吸收,促進完好接合來防止橋連的發生。

-

焊接

+關注

關注

38文章

3064瀏覽量

59600

發布評論請先 登錄

相關推薦

接合部工藝可靠性設計

接合部工藝可靠性設計

評論