據相關數據分析:如果汽車整車重量降低10%,燃油效率可提高6%至8%;汽車整車質量每減少100公斤,百公里油耗可降低0.3至0.6升。以鋁代替傳統的鋼鐵制造汽車,可使整車重量減輕30%至40%。

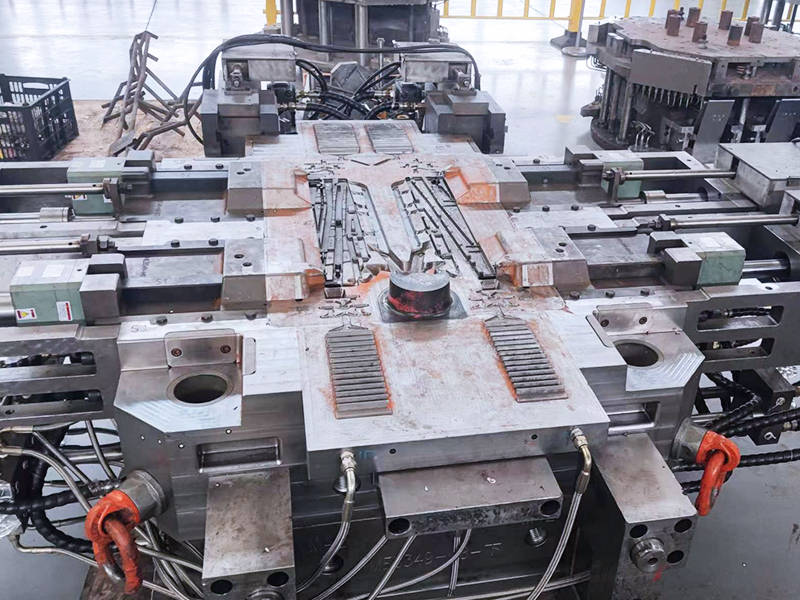

特斯拉研發制造的Model S整輛車包含了250項專利。其全鋁車身兼顧了輕量化與高強度特性,除了車身外,其前后懸架大部分材料也采用鋁材。從制造的角度看,這款車的生產方式與其他汽車有著根本不同。

由于鋁合金材料對熱較敏感,如果采用傳統焊接工藝,會存在材料強度下降的問題,而且由于受熱易變形,全鋁車身拼合尺寸精度也不易控制。那么,特斯拉工廠是如何克服鋁合金焊接過程的難點的呢?

特斯拉工廠的焊接工藝選擇的是CMT冷金屬過渡技術及DeltaSpot電阻點焊技術。

2005年,奧地利伏能士推出了CMT(Cold metal Transfer)冷金屬過渡技術,該技術在世界上首次實現了鋼和鋁的連接,和傳統的MIG/MAG焊接相比,CMT工藝是“冷過渡”。而DeltaSpot電阻點焊工藝是針對鋁焊而開發的新技術,它具有極高的工藝可靠性,每個電阻焊點均可達到100%的重復精度:母材和電極受到電極帶保護,電極帶在電極和需要接合的母材之間運動從而實現連續的焊接過程,確保在多個班制中保持恒定的質量水平。

-

特斯拉

+關注

關注

66文章

6295瀏覽量

126477 -

鋁合金

+關注

關注

0文章

74瀏覽量

12770 -

CMT

+關注

關注

0文章

15瀏覽量

10801

原文標題:特斯拉全鋁車身生產全過程,絕對漲知識

文章出處:【微信號:robotqy,微信公眾號:機械自動化前沿】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋁殼電阻是什么?

博威合金攜手貝肯霍夫(中國)亮相埃森焊接展,打造焊材定制化解決方案

韓國研究團隊開發出新鋁合金 可降低電動汽車起火風險

中國新能源汽車的蓬勃發展與鋁合金電池包殼體的應用

汽車鋁合金車輪“小巨人”創業板上市,宏鑫科技開盤漲超275%

SycoTec高精度主軸鋁合金高速銑削工藝方案及實際應用

思看科技3D掃描儀丨10分鐘完成汽車鑄鋁件模具檢測!

為何選擇手持激光焊接機?超越傳統焊接

激光焊接機在焊接3A21鋁的工藝特點

特斯拉以鋁代替傳統的鋼鐵制造汽車 如何克服鋁合金焊接難點呢?

特斯拉以鋁代替傳統的鋼鐵制造汽車 如何克服鋁合金焊接難點呢?

評論