作為一種基于“場”的全新設計軟件,DfAM 有助于推廣“增材制造”工藝的應用,因為它可以縮短產品開發周期,降低返工成本和風險。

迭代往往可以收獲創新,而拒絕迭代則可以免去獲得新知識可能承擔的風險,但這樣做的后果是,到最后即便想改變和創新,也將再無機會。但值得一提的是,迭代的成本相當高。

真正的創新絕不僅是某個時刻的靈光一現,而更需要堅定不移地對最初的想法或設計進行不斷迭代和改進,大量設計和創新模型與方法均可證明這一點。舉個例子,大家可能都知道戴森吸塵器的出色性能,但并非所有人了解,首次面世前,戴森首款無袋真空吸塵器實際已經經過了超過 5000 次的迭代與測試。美國久負盛名的 F-15 鷹式戰機也基于原始設計,不斷迭代出性能更強的 B、C、D、E 戰斗機。迭代往往可以收獲創新,而拒絕迭代則可以免去獲得新知識可能承擔的風險,但這樣做的后果是,到最后即便想改變和創新也將再無機會。

事實上,工程設計過程中的迭代可能困難重重,而且成本昂貴。任何設計修訂都會不可避免地產生最少數個小時的返工,而一些由于幾何尺寸造成的建模錯誤更是將導致一系列毫無意義的重復工作。正因如此,盡管大家已經充分理解迭代過程對產品開發的重要性,但仍對這種“麻煩”存在本能的抵觸情緒。

增材制造的情況也不例外。事實上,由于存在文件編譯、配置編譯及模型分層等步驟,增材制造設計(Design for Additive Manufacturing,下簡稱 DfAM)在修改設計時需要進行的返工更多。很多情況下,DfAM 經常作為一種“事后補救”而被應用在工程設計的靠后環節。到了這個階段,設計人員通常僅會對部件設計進行一些小修改,比如增加一些獨立功能、給關鍵部位額外增加一點尺寸(從而保證一些關鍵尺寸不會受到加工過程的影響)等。設計人員還可以進行其他修改,從而充分挖掘增材設計的潛能。但遺憾的是,為了保證這些改動,很多配套或相關特性也必須同時進行返工。不難想象,這勢必會產生額外的時間成本和金錢成本。

在典型的增材設計中,設計人員必須首先使用 CAD 軟件工具將設計概念表現出來,然后一步步將其轉化為可以支持生產、打印的文件。很顯然,設計人員如需回到 CAD 階段,調整零部件的設計或幾何尺寸,則必須再一次完成后續的所有步驟,產生很大的工作量。即使無需回到最初的 CAD 階段,對后續任何一環的改動都會導致其他環節的返工。

不過,軟件行業的最新發展可能會改變這種現狀。目前,軟件行業推出了一種基于隱式建模的開發框架,可以在設計文件改變后進行自動編譯與重建,并將多個工程知識來源集中至唯一的數據平臺,整合多種文件類型,讓整個過程更加敏捷。這種開發框架可以消除傳統迭代和創新過程中的主要障礙,并將 DfAM 無縫集成至產品設計與制造流程中。

典型增材設計的工作流(見上表)在對任何一步的修改都必須同時考慮其他步驟的修改成本。

隱式平臺工作流(見上表)可將多個功能知識來源集中至唯一的數據平臺,整合多種文件類型。

遠不止距離場

接下來,讓我們一起看看設計人員將如何設計一款輕量級增材制造剎車腳踏,并通過該例子熟悉隱式建模開發框架下的 DfAM 工作流程。

首先,我們需要確定腳踏板大致的幾何結構。為了給這個部件減重,我們將借助該開發框架下的晶格工具,充分嘗試不同的晶格構造。接著,設計人員會根據零部件對硬度的要求,對各個晶格類型進行加厚,并將其疊加至原始模型。

增材制造晶格結構的通病在于晶格和覆蓋面容易剝離的問題。對此,我們可以專門創建一套規則,將晶格平滑地混合至表層(第三步)。如今,憑借隱式建模開發框架中的距離場,設計人員可以輕松將這種改動應用至全局,而無需再像傳統工具時代那樣,逐條手動選擇模型中的每條邊,而幾何形狀的改動則意味著必須花費數小時重復這些枯燥的工作。

接著,我們的團隊決定,每個晶格的厚度應隨其與主安裝點的距離而變化。因此,我們在內部區域增加一個厚度可變的晶格結構,具體厚度由從一個平面表面(紅線部分)發散出的隱式場決定。通過這種做法,我們可以保證主安裝點附近具備足夠的硬度,因為我們認為該區域未來將承受的應力最高。在這步里,同樣是距離場讓我們得以制定這條規則,而我們在上一步中規定的晶格與覆蓋面之間的規則依然可以重新生成。

在隱式建模開發框架下,我們可以更加充分地利用場工具,不僅僅是通過距離場來構建幾何結構,還能借助各種各樣的場(數據)構建晶格的中觀結構,比如應力、熱和流體模擬數據。實際上,您可以使用任何類型的數據構建您想要的幾何結構。在設計剎車腳踏的例子中,我們決定使用工程師提供的Von Mises 應力數據來修正晶格的厚度。

具體來說,我們會在應力值更高的地方增加晶格厚度,從而提供足夠的強度。正如上文所言,在隱式建模開發架構中,場是表達各類組件數據的“基礎語言”,也正是有了“場”的概念,我們才能隨心所欲地使用各種數據構建希望的幾何結構。

到這一步,我們已經準備好了制動腳踏板的幾何結構,現在距離將其轉化為增材制造模型只差一步,也就是創建輪廓切片。同樣,由于采用了這種基于距離場的開發框架,設計人員可以自由生成、指定增材工具路徑,掃描樣式,并跳過中間生成 STL 文件的過程,直接導出可用于加工的文件。

通常來說,設計進行到這個步驟,任何改動都會引發文件編譯、配置編譯及模型分層等一連串返工,因此設計人員已經很難對原始模型進行更改了。不過,隱式建模則不存在類似的問題,即使我們改動了設計,之前設置的規則也仍然有效。這點不難理解,假設有這么一個場景:工程團隊已經拿到了一組模擬數據,現在希望可以利用這些數據對現有設計進行優化。

在傳統工具時代,對晶格類型和/或幾何結構的任何修改都必須從第二步開始進行,動靜相當大,從時間和金錢成本考慮均不容易。如今,在隱式建模開發架構下,設計人員不僅可以高效地完成晶格類型和/或幾何結構的更改,而且還可以自動沿用之前制定的規則,絲毫不用擔心后續步驟。比如,修改后的模型可自動沿用之前制定的厚度和混合規則,設計人員無需進行任何額外工作。事實上,這就是隱式數據結構開發設計的優勢:保證快速、穩健且保險的重建。正如上文的描述,在設計人員完成修改后,工具將自動沿用之前的規則,按照之前的工作流,生成逐步文件,直至最終生成生產所需的輪廓切片。

我們已經在上文中詳細描述了設計或更改增材制造零部件的流程,而且也了解了設計人員在這種架構下可以隨時回到之前中斷的地方進行更改,非常靈活方便。

這種新型精簡工程設計流程主要得益于隱式建模技術,允許設計人員隨時回到任何步驟進行修改且無需擔心重建的工作量和穩定性,并配置結構角度,最終導出可以直接用于加工的切片文件。這不僅可以節省設計人員的時間,而且還可以消除設計修訂和迭代的障礙。

為了向世人呈現一款偉大的創新產品,戴森先生共花了十五年時間,完成了 5127 次迭代。如今,基于場的設計軟件的效率更高、學習更快,設計迭代速度出現了指數型增長,之前十五年的工作現在可能僅需幾天就能完成。隱式工程工作流不僅可以安全地重構增材制造零部件,還可以強力支持多個維度的早期設計探索,進而助力增材制造工藝的廣泛應用,并推動未來產品制造方式變革的到來。

-

CAD

+關注

關注

17文章

1081瀏覽量

72367 -

3D打印

+關注

關注

26文章

3544瀏覽量

108876

原文標題:隱式建模技術 讓“增材制造”解鎖無限潛能

文章出處:【微信號:SAEINTL,微信公眾號:SAE International】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

增材制造技術原理及應用有哪些

增材制造技術是干什么的 增材制造技術有哪些類型

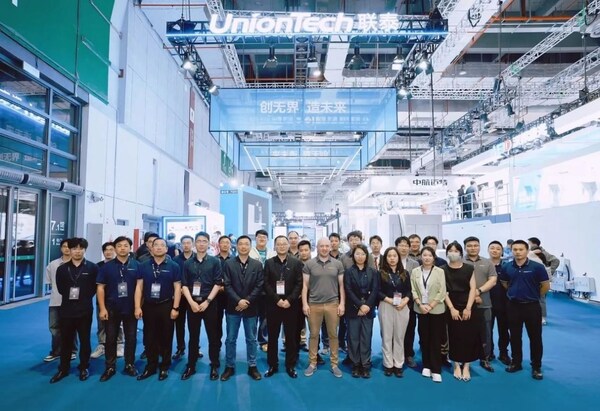

聯泰科技亮相2024 亞洲3D打印、增材制造展覽會 (TCT Asia 2024)

行業 | 隱式建模技術,讓“增材制造”解鎖無限潛能

行業 | 隱式建模技術,讓“增材制造”解鎖無限潛能

評論