從電池管理系統(tǒng)(BMS)的組成和功能出發(fā),詳細(xì)分析BMS在動(dòng)力電池安全方面所起到的作用。

一、電池管理系統(tǒng)在整車上的位置

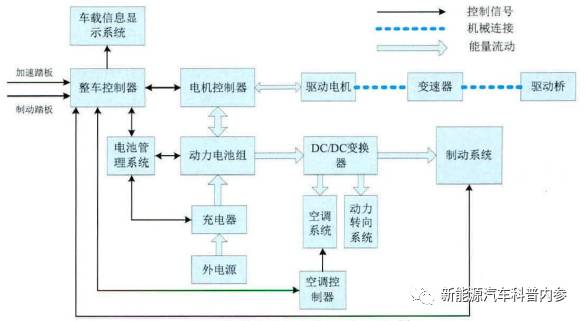

動(dòng)力電池管理系統(tǒng)(Battery Management System,縮寫B(tài)MS),電動(dòng)汽車動(dòng)力電池包的低壓管理系統(tǒng),在整個(gè)電動(dòng)汽車上的位置如下圖所示:

BMS在整車系統(tǒng)中的位置

我們看到,電池管理系統(tǒng)和動(dòng)力電池組一起組成電池包整體。與電池管理系統(tǒng)有通訊關(guān)系的兩個(gè)部件,整車控制器和充電機(jī)。電池管理系統(tǒng),向上,通過CANbus與電動(dòng)汽車整車控制器通訊,上報(bào)電池包狀態(tài)參數(shù),接收整車控制器指令,配合整車需要,確定功率輸出;向下,監(jiān)控整個(gè)電池包的運(yùn)行狀態(tài),保護(hù)電池包不受過放、過熱等非正常運(yùn)行狀態(tài)的侵害;充電過程中,與充電機(jī)交互,管理充電參數(shù),監(jiān)控充電過程正常完成。

二、BMS組成

大型動(dòng)力電池包

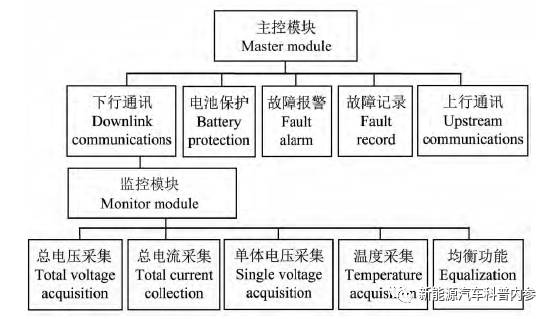

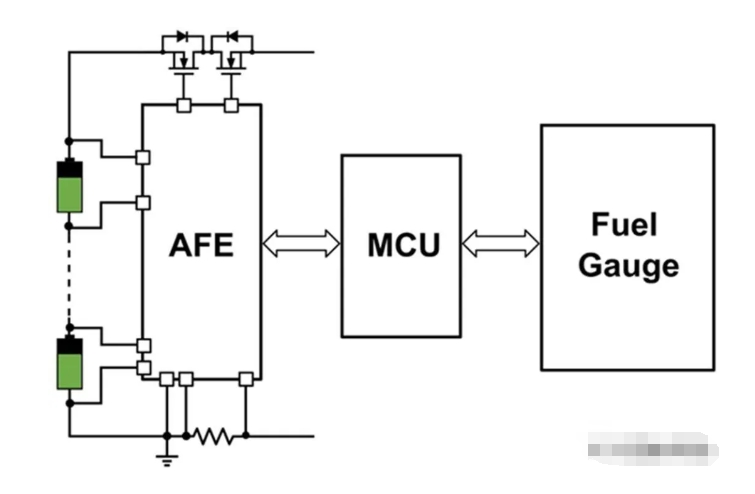

電池管理系統(tǒng),總的來說,都是由主控模塊和采集模塊或者叫從控模塊共同構(gòu)成的。單體電壓采集、溫度采集和均衡功能一般分配在從控模塊上;總電壓,總電流的采集,內(nèi)外部通訊,故障記錄,故障決策,都是主控模塊的功能。

BMS功能結(jié)構(gòu)

按照采集模塊和主控模塊在實(shí)體上的分配布置不同,BMS分為集中式和分布式兩種。

1 集中式

形式上,整個(gè)管理系統(tǒng)安置在一個(gè)盒體里。全部電壓,溫度,電流采集信號(hào)線,直接連接到控制器上。采集模塊和主控模塊的信息交互在電路板上直接實(shí)現(xiàn)。這種形式一般用在總體電壓比較低,電池串?dāng)?shù)比較少的小型車上。

可取之處在于,省去了從板,進(jìn)而省去了主板從板之間的通訊線束和接口,造價(jià)低,信號(hào)傳遞可靠性高。

缺點(diǎn)也很明顯,全部線束都直接走線到控制盒,無論控制器布置在什么位置,總有一部分線束會(huì)跑長線。信號(hào)受到干擾的幾率增加,線束質(zhì)量和制作水平以及固定方式也受到考驗(yàn)。

2 分布式

一個(gè)主控盒和幾個(gè)從控盒共同組成。主控盒只接入通訊線,主控負(fù)責(zé)采集的信號(hào)線,給從板提供的電源線等必須的線束。從控盒,布置在自己負(fù)責(zé)采集溫度、電壓的電池模組附件,把采集到的信號(hào)通過CAN線報(bào)告給主控模塊。有的電池模組,直接把電壓、溫度采集線做在模組內(nèi)部,用一個(gè)線對線連接器引出。電池包組裝時(shí),直接對插連接器即可。

分布式,主要應(yīng)用于高電壓系統(tǒng),電池串?dāng)?shù)多,或者商用車這種一輛車上布置幾個(gè)電池箱的情況。

這樣的設(shè)計(jì),確實(shí)帶來了成本的小幅提高。但同時(shí)減少了線束應(yīng)用,降低了現(xiàn)場接線工作量,也就降低了接線錯(cuò)誤的幾率。分布式,是適合于大批量,自動(dòng)化生產(chǎn)的設(shè)計(jì)形式。

三、BMS功能

1 從控模塊功能

從控模塊,一般只具備電壓、溫度采集功能和均衡功能。由于電池系統(tǒng)要求的功能越來越多,也有廠家開始給從板添加控制功能,例如增加接觸器觸發(fā)端口,用以控制分布在從板附近的電器,像加熱器、滅火器之類。

均衡功能,作為從板反作用于電池包,起到優(yōu)化電池系統(tǒng)功能的一項(xiàng)能力需要多說一句。

均衡,分為主動(dòng)均衡和被動(dòng)均衡。

所謂主動(dòng)均衡,是能量的轉(zhuǎn)移,基于削峰填谷的理念。具體的實(shí)現(xiàn)形式多種多樣,有用變壓器將總能量部分的轉(zhuǎn)移到電壓偏低的電池上的,也有利用電容電感等儲(chǔ)能器件,從電壓高的電芯放出一部分能量,再充入電壓低的電芯。

所謂被動(dòng)均衡,是能量的消耗,把電壓高的電芯接入電阻回路,讓多出來的電量消耗在電阻上。

二者各有優(yōu)劣之處。

主動(dòng)均衡,可以做到比較大的電流,均衡的效果比較明顯;能量只是轉(zhuǎn)移了一下,沒有消失,是一種節(jié)能的工作方式。但主動(dòng)均衡需要的變壓器、電容、電感等器件,體積比較大,造價(jià)比較高,使得理論上具備優(yōu)勢的主動(dòng)均衡策略至今還沒有得到普遍的應(yīng)用;

被動(dòng)均衡,受電阻發(fā)熱的限制,均衡電流無法做的太大,故而效果不是特別理想。但優(yōu)勢在于,體積小,系統(tǒng)結(jié)構(gòu)簡單,造價(jià)低。在產(chǎn)品要求不是特別高的場合,客戶反而會(huì)選擇被動(dòng)均衡系統(tǒng),以提高產(chǎn)品性價(jià)比。同時(shí),通過每隔一段時(shí)間,對電芯進(jìn)行維護(hù),來解決均衡不充分造成的電池壓差偏大問題。

2 主控模塊功能

不同廠家設(shè)計(jì)的功能略有差距,并且隨著技術(shù)的發(fā)展和市場對電池管理系統(tǒng)要求的提高,一些功能逐漸被增加進(jìn)來。

監(jiān)測采集方面的功能:電池包總體參數(shù)采集和計(jì)算,比如總電流,總電壓,最高最低單體電壓,最高最低溫度點(diǎn)溫度,絕緣情況。

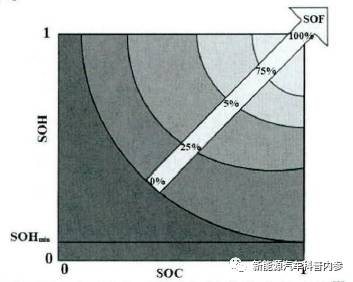

電池包狀態(tài)估計(jì)和管理:荷電狀態(tài)SOC,健康狀態(tài)SOH,安全狀態(tài)SOF,功率狀態(tài)SOP,功能狀態(tài)SOF,以及熱管理等等。

SOC,當(dāng)前電池荷電量占當(dāng)前總體可用容量的百分比,表征當(dāng)前剩余電量的多少,反應(yīng)在車輛儀表盤上可能變成了剩余里程數(shù)。

SOH,各家定義略有不同,主流是按照當(dāng)前電池包總?cè)萘空夹码姵爻跏既萘康陌俜直龋碚麟姵匕匣潭鹊囊粋€(gè)重要參數(shù)。實(shí)際上,國標(biāo)要求的動(dòng)力電池退役指標(biāo),就是按照容量特征來定義的。

SOP,動(dòng)力電池的放電能力,隨著SOC的降低,以及環(huán)境溫度的變化,會(huì)有所不同。剩余電量太少,溫度過高或者過低,電池包都需要降低功率工作,以保護(hù)電池不受不可逆的損傷,避免發(fā)生熱失控事故。

SOF,是個(gè)比較新的概念,由SOC和SOH共同確定,如下圖。

SOF示意圖

目前主流的大家都在做的是SOC,隨著加入電動(dòng)汽車生產(chǎn)競爭行列的廠家越來越多,市場越來越成熟,安全和性能的要求也會(huì)日益提高。其他幾個(gè)有用的狀態(tài)估計(jì),應(yīng)該會(huì)逐漸成為BMS算法設(shè)計(jì)的必選項(xiàng)。

熱管理

前面幾個(gè)功能都是對電池包當(dāng)前狀態(tài)的反應(yīng),而熱管理功能,則使得電池管理系統(tǒng)能夠?qū)﹄姵匕┘又鲃?dòng)作用。電池溫度過高時(shí),熱管理系統(tǒng)開動(dòng)冷卻功能,電池溫度過低無法啟動(dòng)行車時(shí),熱管理系統(tǒng)開動(dòng)加熱功能。對于主控模塊,熱管理只是一套算法和幾個(gè)接觸器控制端口。熱管理技術(shù)含量,主要集中在冷卻加熱設(shè)備以及與之匹配的冷卻出現(xiàn)冷凝水、風(fēng)冷解決密封等級等等具體問題上。

具備熱管理功能,對整個(gè)電池系統(tǒng)意義重大,是設(shè)計(jì)者能夠阻止熱失控發(fā)生的重要手段,是從設(shè)計(jì)上保障動(dòng)力電池安全和延長使用壽命的不二法門。

絕緣監(jiān)測

實(shí)時(shí)監(jiān)測電池包系統(tǒng)的絕緣情況,由于對電氣系統(tǒng)的影響重大,絕緣故障被定義為級別最高的故障類型。

四、動(dòng)力電池包使用安全

1 正常使用過程中的安全問題

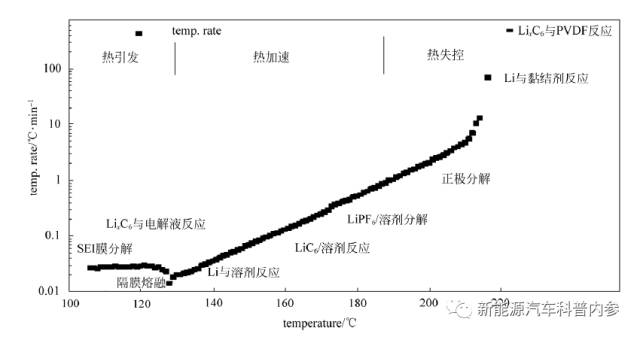

動(dòng)力電池包的安全問題,從根本上說都是電池系統(tǒng)熱失控問題。系統(tǒng)散熱能力與系統(tǒng)生熱能力不匹配,熱量在系統(tǒng)內(nèi)積累,電池溫度上升,最終導(dǎo)致燃爆等惡略后果。借用一張圖來說事。

鋰電池熱失控示意圖

上圖體現(xiàn)的是性能正常的電芯,熱量積累引發(fā)熱失控的過程。撞擊,穿刺等機(jī)械損傷造成的熱失控,不在這張圖的描述范圍。

鋰電池負(fù)極SEI膜,是在系統(tǒng)溫度上升過程中,最先出現(xiàn)失效的結(jié)構(gòu),反應(yīng)起始溫度在90到100°左右。考慮電池的內(nèi)外溫差以及保留部分冗余設(shè)計(jì),這就是我們的電池包工作溫度上限一般設(shè)置在50到60°之間的原因。

正常使用中,防止熱失控,一方面避免過多熱量的產(chǎn)生和積累;另一方面,提高熱管理水平,讓電池在它最適合的溫度環(huán)境下工作。

2 帶來熱失控風(fēng)險(xiǎn)的行為

在過高溫度下使用

原因如前面所述,從鋰電池負(fù)極SEI膜溶解開始,失去保護(hù)的負(fù)極與電解液反應(yīng)放熱,電解液分解放熱,正極分解放熱,這些熱量積累起來,反應(yīng)逐漸加劇,反應(yīng)從一只單體蔓延到附近電芯,一個(gè)模組的反應(yīng),給整個(gè)電池箱內(nèi)的電芯加熱,這就是所謂熱失控的過程。

在過低溫度下使用

電池包都會(huì)標(biāo)注一個(gè)使用溫度范圍,低于下限溫度,電池也是無法正常工作的。低溫放電,理論上沒有跟熱失控有明確關(guān)聯(lián),但低溫造成電解質(zhì)活性降低,導(dǎo)電能力變差,進(jìn)而導(dǎo)致放電能力變差,就是我們所謂的放不出電來,車子沒勁兒。如果是低溫強(qiáng)行充電,則會(huì)造成負(fù)極析鋰問題,容量會(huì)受到永久損傷不說,析出的鋰積累在那里,是熱失控的重要原因。

過大倍率使用

超過電芯允許能力的大倍率放電,系統(tǒng)熱量不能及時(shí)散去,熱量積累,逐漸加大了熱失控的風(fēng)險(xiǎn)。同時(shí),過大倍率的放電,使得正極材料的鋰離子嵌入過程超速進(jìn)行,造成正極晶格坍塌,容量永久性損失。

大倍率充電,使得鋰離子通過SIE膜的速度低于鋰離子向負(fù)極積聚的速度,出現(xiàn)鋰單質(zhì)在負(fù)極表面堆積現(xiàn)象,如果過程反復(fù)進(jìn)行,鋰枝晶不斷生長,最終會(huì)刺破隔膜,造成內(nèi)短路,引發(fā)熱失控。

過充過放電

過充,充電截止電壓超過了電芯的最高電壓,造成正極活性材料晶格塌陷,鋰離子脫嵌通道受阻,使內(nèi)阻急劇升高,產(chǎn)生大量熱;負(fù)極堆積了過量的鋰單質(zhì),附著在負(fù)極表面,所謂析鋰現(xiàn)象。正負(fù)極的反應(yīng)過程都容易最終走向熱失控。

過放,本來應(yīng)該是鋰離子從負(fù)極脫出,嵌入正極晶格,但負(fù)極沒有那么多的正離子可以提供,使得負(fù)極的集流體銅排失去銅離子,銅離子游離在電解質(zhì)中,附著在正極或者負(fù)極,都會(huì)造成整個(gè)系統(tǒng)的失效。

BMS從板

五、BMS在熱失控風(fēng)險(xiǎn)防范上的作用

1 BMS的已有功能

對于熱失控風(fēng)險(xiǎn)的防范,BMS主要是起到監(jiān)督作用,防止電池濫用發(fā)生。

溫度,BMS有明確的工作溫度閾值設(shè)置,針對充電,放電均有最高最低的溫度限制,超過設(shè)置限制,系統(tǒng)不得開啟或者必須降功率運(yùn)行;

電壓,針對過充過放風(fēng)險(xiǎn),BMS設(shè)置有最高最低的充電和放電電壓閾值,確保在觸及電壓閾值時(shí),系統(tǒng)自動(dòng)停止運(yùn)行。

熱管理,根據(jù)電池包的理想工作溫度,命令冷卻加熱系統(tǒng)工作,防止過冷過熱情況的出現(xiàn)。

消防,按照國標(biāo)要求,商用車已經(jīng)強(qiáng)制添加消防功能,系統(tǒng)出現(xiàn)消防風(fēng)險(xiǎn),會(huì)采取報(bào)警和噴射滅火劑等措施。只是,當(dāng)前的消防探測技術(shù)和算法都還沒有得到充分發(fā)展,充分的發(fā)揮作用還需要一些時(shí)間。

2 BMS還在發(fā)展的功能

比如前文提到的一些狀態(tài)估計(jì)SOH、SOF等,精確的狀態(tài)估計(jì),是動(dòng)力電池恰當(dāng)使用的前提,這方面的研究也在日益增多。

精確的溫度反饋能力,理想的溫度監(jiān)測應(yīng)該能夠反映每顆電芯的實(shí)時(shí)溫度,當(dāng)前,由于技術(shù)和成本問題,還無法做到。

總結(jié)

動(dòng)力電池安全是電動(dòng)汽車推廣的一個(gè)瓶頸,電池管理系統(tǒng)除了強(qiáng)化被動(dòng)監(jiān)控能力以外,加強(qiáng)均衡和熱管理等主動(dòng)作用于動(dòng)力電池的能力,是除了加強(qiáng)電芯、模組等自身設(shè)計(jì)安全性以外,從本質(zhì)上提高系統(tǒng)安全性的根本所在。

-

動(dòng)力電池

+關(guān)注

關(guān)注

113文章

4514瀏覽量

77469 -

bms

+關(guān)注

關(guān)注

106文章

974瀏覽量

65742

原文標(biāo)題:動(dòng)力電池安全,(BMS)電池管理系統(tǒng)能做啥?

文章出處:【微信號(hào):Recycle-Li-Battery,微信公眾號(hào):鋰電聯(lián)盟會(huì)長】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

國產(chǎn)120V@18S車規(guī)級BMS AFE助力新能源汽車動(dòng)力電池BMS

動(dòng)力電池阻抗分析

【干貨】新能源汽車動(dòng)力電池詳解

溫度是如何對動(dòng)力電池的性能造成影響?

儲(chǔ)能bms和動(dòng)力bms哪個(gè)好

BMS電池管理系統(tǒng)的作用有什么?

BMS電池管理系統(tǒng)的作用有什么?如何設(shè)計(jì)電池管理系統(tǒng) (BMS)

電池企業(yè)在推動(dòng)快充動(dòng)力電池應(yīng)用方面發(fā)力加速

儲(chǔ)能bms和動(dòng)力bms的區(qū)別

動(dòng)力電池和儲(chǔ)能電池的區(qū)別 儲(chǔ)能電池與動(dòng)力電池電芯有區(qū)別嗎

零跑新能源動(dòng)力電池CAN數(shù)據(jù)采集BMS協(xié)議速銳得DBC開發(fā)方案

詳解 BMS在動(dòng)力電池安全方面所起到的作用

詳解 BMS在動(dòng)力電池安全方面所起到的作用

評論