隨著準備用于SMT(表面貼裝技術)組裝的PCB(印刷電路板)上的線條變得更精細,元件小型化和SMD(表面貼裝器件)高密度組裝,目視檢查是遠遠不足以滿足SMT裝配質量檢驗的要求。因此,AOI(自動光學檢測)在SMT組裝中越來越普遍地用作檢查SMT組裝過程中形成的焊接接頭性能的關鍵方法。此外,AOI已應用于更廣泛的應用領域,其檢測技術逐步發展和優化。目前,AOI系統正朝著智能化方向發展,作為SMT裝配中使用的檢測模式。

AOI技術的工作邏輯

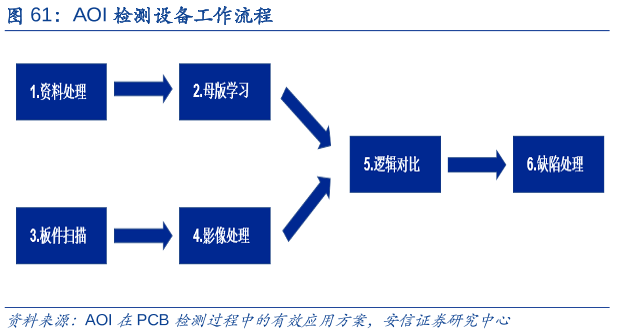

雖然AOI技術在SMT組裝中以不同的形式使用,但它們共享相同的工作邏輯,即光學方法用于捕獲被檢查目標和檢查的數字,可以以某種方式進行分析和判斷。 AOI系統中常用的檢查,分析和判斷方法包括DRC(設計規則檢查)方法和CAD(計算機輔助設計)數據比較方法。

?DRC方法

DRC方法用于根據一些給定的規則檢查設計模式。例如,根據所有線路應該依賴于焊點作為端子的規則來檢查PCB電路圖案,所有線路共享相同的寬度并且間隔應該等于或大于規定值。 DRC方法能夠保證算法模式的有效性。此外,DRC方法具有一些優點,包括易于設置,高速處理,以及少量編程和小數據存儲。因此,AOI系統主要依賴于DRC方法。

DRC的明顯缺點在于其確定邊界能力的弱點和邊界位置應通過設計特定方法來確定。

?CAD數據比較方法

CAD數據比較方法用于比較AOI系統中存儲的數字圖像模式與捕獲的實際圖像模式總結檢查結果。該方法的準確性取決于檢查的準確性,定義和所有檢查程序,并且可以獲得高的。然而,該方法的缺點包括捕獲數據量大,對數據實時處理要求高。

隨著DRC方法和CAD數據比較方法的比較,后者具有更多的優點。

AOI技術的檢測功能

AOI技術可用于對PCB裸板,焊膏進行檢測印刷,元器件和焊點。

裸PCB檢測和焊點檢查通常依賴于獨立的AOI儀器,檢測不是實時的。焊膏檢查和元件檢查通常取決于AOI儀器匹配焊膏打印機和芯片安裝器,并且它們的檢查是實時進行的。例如,目前先進的焊膏印刷機能夠通過匹配的AOI系統對印刷厚度和印刷邊緣折疊進行實時檢查。

用于裸PCB的AOI項目覆蓋斷線,竊聽,劃痕,針孔,線間距和跟蹤,邊緣粗糙度和質量區域缺陷。用于焊點的AOI項目涵蓋引線布置和彎曲,缺少元件,錯位,元件放置方向,元件數量,焊點質量等。由于AOI系統發現不合格的元件,信號通常會發送給能夠更換它們的操作員使用合格的組件并阻止錯誤發生災難。

典型AOI系統的結構

?裸PCB的AOI系統

下面的圖1展示了裸PCB的AOI系統。

基于AOI設計規則,該系統增加了比較功能并做好準備兩個相機。檢測子系統采用一維圖像傳感器捕獲PCB上的跡線圖像,經過校正和高速A/D轉換后,圖像信號將被發送到控制子系統。然后控制子系統對缺陷進行判斷,并通過沿前后直線移動檢測站進行掃描,使圖像傳感器得到2D圖像輸出信號。將對墨水中的PCB缺陷進行實時標記,并將缺陷放大并顯示在監視器上,以便進行目視檢查。

系統操作可以在監視器上以對話的形式實現。輸出子系統由數字圖像監視器,真實圖像監視器,打印機和同步鏡組成。該系統允許數字彩色圖像和真實圖像分別顯示在打印輸出的顯示器上。此外,可以通過同步鏡觀察圖像信號和數字剪輯級別的數字。這種系統的檢測速度可以高達每分鐘幾米,最小分辨率可以是微米級別,最小線寬和線間距可以是幾微米。

?焊點的AOI系統

AOI焊點系統的工作邏輯是光學相機用于捕捉焊點的3D圖像,并與標準進行比較數據處理后焊點圖像,以便判斷和澄清缺陷類別和位置。

?焊膏印刷AOI系統

AOI焊膏印刷系統由相機和光纖xy系統組成。攝像機安裝在xy桌面上,光纖沿xy方向移動,可以獲得完整的PCB圖像。

在焊膏印刷過程中,焊膏被壓入開口通過刮刀模板和理想的效果應該是焊膏厚度等于模板的厚度。當模板從PCB移開時,焊膏邊緣會發生一些變化。

焊膏檢測系統依賴于環形光纖和環形反射器,使斜光照射在焊膏上,相機捕獲圖像來自環形光纖的直線直接,可以測量焊膏的邊緣部分,并可以計算焊膏厚度。該檢查通過將形狀轉換為光學變化來進行判斷。即使在普通打印情況下,也會在邊緣部分產生一些海角以產生強烈反射。

-

AOI

+關注

關注

6文章

143瀏覽量

24349 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21656 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27724 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

42983

發布評論請先 登錄

相關推薦

AOI技術的工作邏輯及結構介紹

AOI技術的工作邏輯及結構介紹

評論