印刷電路板組件(PCBA)可以實現裸PCB和電子元件之間的緊密連接,從而完全實現相應的電氣功能,最終為電子產品的可靠性能發揮自己的作用。

到目前為止,兩種組裝類型在電子制造業中很普遍:通孔技術(THT)和表面貼裝技術(SMT)。它們已經在PCBA工藝中得到廣泛應用,具有自己的優勢或技術領域。選擇SMT或THT在制造效率和成本方面發揮著重要作用,它們的使用與PCB元件封裝直接相關,因此了解它們的比較及其應用條件具有重要意義。

通孔裝配

?通孔裝配的定義

通孔裝配是指通過波焊或手工焊接將通孔元件焊接到裸板上的過程,元件引線穿過PCB板的鉆孔。

?通孔組件的應用

通孔元件(THC)適用于要求更強粘接的高可靠性產品層之間是因為它們能夠承受更高的環境壓力,導線穿過板孔,這是THT廣泛應用于可能遭受軍事和航空航天產品的主要原因從極端加速,碰撞或高溫。此外,通孔技術也受到測試和原型的歡迎,有時需要手動調整和更換。

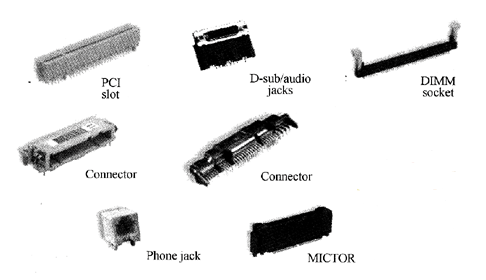

?通孔元件

通孔元件有兩種類型:軸向引線元件和徑向引線元件。軸向引線元件包含一條直線,其端子穿過元件。在THA過程中,引線的兩端穿過在電路板上鉆孔,使得元件更靠近電路板更平坦。下圖顯示了典型的軸向引線元件。

然而,徑向引線元件包含從元件體突出的引線。下圖顯示了典型的徑向引線組件。

根據上圖,很容易了解它們之間的區別軸向引線元件和徑向引線元件。前者表示兩條引線之間的靈活距離,而后者表示固定距離。此外,與軸向引線元件相比,徑向引線元件將位于電路板上方,導致板上占用的空間更小。

?通孔組件的優點和缺點

通孔安裝表明機械結合力更強,適用于準備承受機械應力的產品。此外,通孔組裝易于手動調整和更換,并且通過測試和原型設計得到廣泛認可。

因為通孔元件引線穿過板上的孔非常耗時并導致成本較高。通孔安裝也限制了多層PCB的布線空間,因為鉆孔必須覆蓋電路板的所有層。

當涉及到通孔安裝,波峰焊或手工焊接的焊接時依賴于可靠性和可重復性都將受到制造效率降低的挑戰。

表面貼裝組件

?表面定義安裝組件

表面安裝組件是指表面貼裝元件或表面貼裝器件(SMD)通過焊膏安裝在裸板上的安裝過程,該焊膏起著粘合劑的作用。粘貼表面貼裝元件到板上。表面貼裝組裝的一般過程包括焊膏印刷,元件安裝,自動光學檢測(AOI),回流焊接,AOI或AXI等。

?表面貼裝組件的應用

早在20世紀60年代開始,表面貼裝技術自20世紀80年代開始流行。到目前為止,可以得出結論,大多數電子產品是通過SMT的應用來組裝的。 SMT可接觸的元件尺寸較小,可以安裝在電路板的兩側,因此表面貼裝組件在高密度和小型化產品上表現更好。此外,低重量和小型化是未來電子產品的兩大趨勢。因此,SMT將越來越被行業所接受。

?SMD

表面貼裝器件涵蓋如此廣泛的分類,它是幾乎不可能一個一個地列出它們。然而,總結其特性可以讓您更好地了解表面貼裝裝配并不是一項艱巨的任務:

a。更短的線索。與帶引線的通孔元件不同,表面貼裝元件或器件帶有較短的引線,從而實現更強的電氣連接。

b。尺寸更小。 SMD遠小于通孔元件,其中一些甚至太小而不能用肉眼看到,例如01005封裝。較小尺寸的SMD可以在裸板上節省更多空間。

c。更高的可靠性。 SMD依靠下面的焊球來捕獲更好的鍵合能力,回流焊接使它們在板上緊密焊接,大大提高了可靠性和可重復性。

?表面貼裝組件的優缺點

更小的PCB尺寸,更高密度的元件和更多的電路板表面積節省SMT。由于不需要鉆孔,SMT可以降低成本,但縮短制造時間。在PCBA的過程中,SMT安裝速度可以達到每小時數千甚至數萬個芯片,而通孔安裝不到一千個芯片。此外,通過回流焊爐的焊點具有更高的可靠性和可重復性,并且已經證明SMT在振動發生時表現更穩固。

然而,一旦受到機械應力影響的元件由SMT組裝,可靠性可降低。

通孔組件和表面貼裝組件的整體比較

按照介紹如上所列,可以得出結論,表面安裝組件比通孔組裝更有效且更具成本效益。現代電子產品見證了SMT在大多數電子產品中的應用。當首先考慮特殊的機械,電氣和熱性能時,通孔安裝仍然很重要。

雖然科學技術在任何時候都在不斷取得進步,但新產品肯定會取代舊的,并不意味著傳統技術必須完全消除。例如,多層PCB比單層PCB更加先進和復雜,但您想利用時鐘或簡易玩具中的多層PCB嗎?答案絕對不會。一些舊學校的優點仍然是他們未來發揮作用的主要原因。

-

通孔

+關注

關注

2文章

49瀏覽量

11465 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21654 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27724 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

42982

發布評論請先 登錄

相關推薦

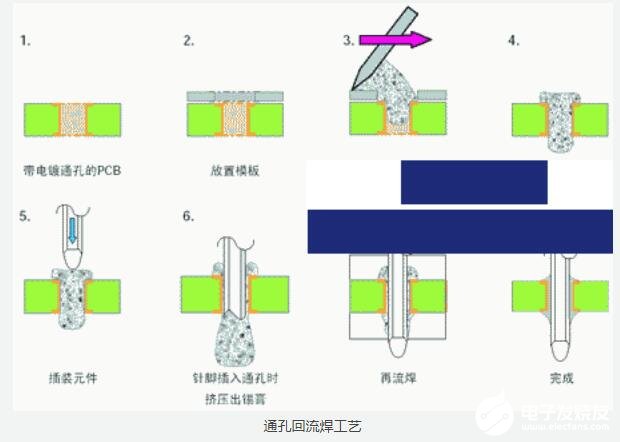

通孔回流焊接工藝

通孔回流焊接組件的本體材料和設計

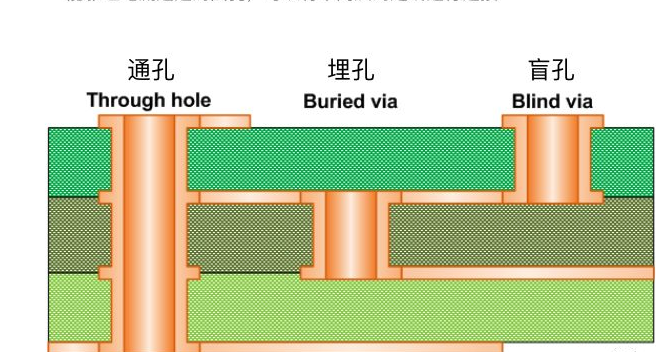

PCB設計中通孔盲孔和埋孔的含義以及特點介紹

通孔回流焊工藝原理_通孔回流焊接工藝的優缺點

什么是通孔電子組件?

PCB制造中的通孔技術的未來

PCB技術:通孔回流焊接工藝解析

PCB制造中,通孔、盲孔和埋孔的區別

通孔回流焊元件的裝配工藝

通孔裝配技術及通孔組件的應用簡介

通孔裝配技術及通孔組件的應用簡介

評論