最終產(chǎn)品成本的高達80%取決于其設計方式(其余部分通常由管理費和資本成本支付)。當然,在設計時降低產(chǎn)品成本對于生產(chǎn)成功且具有成本競爭力的最終產(chǎn)品至關(guān)重要。制造和裝配設計是檢查產(chǎn)品組件和裝配成本的正式方法,旨在降低成本,然后再開始實際生產(chǎn)。本文將首先對裝配概念的制造和設計進行一般性討論,然后將在隨后的條目中詳細討論,討論有關(guān)制造和裝配設計的PCB設計的細節(jié)。最后,最后一篇文章將結(jié)束本系列討論最常見的PCB設計問題。

在不斷描述之前,有必要討論“制造設計”這個術(shù)語是怎樣的在更一般的術(shù)語和更具體地討論PCB制造時使用。 用于組裝的制造和設計的設計在一般意義上可以指原型或概念設計的簡化和優(yōu)化,以準備其制造。當這些術(shù)語用于討論PCB時,它們通常意味著更直接地檢查潛在的制造問題。本系列的第一個條目將使用前一個定義,因為我們在廣義上討論概念,第二個和第三個將使用后一個定義,因為我們將重點轉(zhuǎn)移到PCB制造和裝配。

制造和裝配設計概述

一般來說,討論制造和裝配設計的目的是確定如何設計可以制造的產(chǎn)品并以最具成本效益的方式組裝。制造設計(DFM)涉及降低總體生產(chǎn)成本,更明顯的是,裝配設計(DFA)涉及減少材料投入,資本間接成本和減少勞動力。兩者都注重標準的應用,以降低生產(chǎn)成本,同時也尋求縮短產(chǎn)品開發(fā)周期。兩種方法的組合通常也稱為制造和組裝設計(DFMA)。后面的部分將討論兩種類型的分析,因為它們密切相關(guān),并且這兩個術(shù)語經(jīng)常互換使用。

一般規(guī)則制造和裝配的PCB設計符合

首次創(chuàng)建概念設計后,DFMA分析開始。概念設計可能涉及創(chuàng)建原型或開發(fā)新版本的產(chǎn)品。在創(chuàng)建概念設計之后,可以通過DFMA分析來檢查該設計的物料清單(BOM)。 DFMA堅持的規(guī)則如下所示:

?最大限度地減少設計中的零件數(shù)量

減少PCB設計中的元件數(shù)量是一項直接的目標,具有明顯的優(yōu)勢。它會降低設計成本和裝配的復雜性,雖然不是很明顯,但它有很大的好處。例如,當拾取和放置機器用于填充PCB組件時,它們僅限于它們可以在單次通過中支持的組件數(shù)量。注意拾取和放置機器在組裝電路板時使用的部件數(shù)量可導致不明顯的成本降低。例如,如果設計需要20K的電阻器,并且設計中已經(jīng)使用了10K的電阻器,那么使用兩個串聯(lián)的10K電阻器實際上可能更便宜,這樣可以減少拾取和放置機器的次數(shù)。同樣,尋找能夠?qū)⒛牟糠衷O計整合到單個IC中的標準集成電路可以加快裝配時間并將部分測試要求轉(zhuǎn)移到IC制造商。因此,注意PCB元件數(shù)量和類型可能是降低整體PCB生產(chǎn)成本的最重要步驟。總之,如果最終設計不需要零件,則消除它將降低BOM成本,降低采購成本,處理時間,測試時間和裝配人工輸入。

?開發(fā)模塊化設計

如果可以在多種不同產(chǎn)品中使用這些模塊,請考慮將PCB設計拆分為功能模塊。增加從制造商訂購的特定模塊的數(shù)量可以大大降低該模塊的每單位成本。另外值得注意的是,使用模塊可以通過簡化測試過程來降低測試已完成組件的成本和復雜性。較小的系統(tǒng)本身比較大的系統(tǒng)更容易測試和修復。顯然,您可以從模塊化設計應用程序中獲得的成本效益必須與使用多個模塊相關(guān)的增加的互連成本進行權(quán)衡。模塊化設計功能的其他優(yōu)點包括易于設計更新,跨多個產(chǎn)品的子系統(tǒng)標準化以及產(chǎn)品子系統(tǒng)設計故障的簡單故障排除。

?努力使用標準組件

使用標準組件可以大大減少設計開發(fā)時間和成本。毫無疑問,指定復雜的自定義解決方案將大大增加任何產(chǎn)品的前期成本,并可能使設計不可行。使用更常見的組件還可以簡化產(chǎn)品的供應鏈并減輕組件供應問題。更喜歡標準組件的另一個好處在于,在用于PCB設計之前,他們的足跡更容易驗證。

?更多地依賴于多功能組件

只要電氣元件在設計中有多種用途,PCB設計人員就應該利用它。例如,使用也可以在設計中用作散熱器的外殼可以顯著節(jié)省設計成本。兩用器件的另一個例子是使用支座作為通過PCB上連接的安裝孔從PCB到PCB外殼的接地連接。

?多種產(chǎn)品中使用的設計模塊

在一系列產(chǎn)品中使用標準零件可降低處理成本并實現(xiàn)大批量采購成本。這個概念也可以擴展到產(chǎn)品模塊。如果一個模塊可以用于多個產(chǎn)品,更高的產(chǎn)量可以降低所述模塊的成本,并最終降低成品成本。

?設計易于制造

選擇在制造過程中需要較少處理的PCB材料可以大大簡化產(chǎn)品制造。避免操作(例如必須使用合適的外殼材料涂漆外殼)可以消除整個制造步驟并降低產(chǎn)品成本。此外,確保設計組件不會產(chǎn)生過大的公差,可以消除組裝過程中耗時且昂貴的零件返工。

?如果可能的話,減少并避免使用緊固件

當要組裝PCB時,與所有產(chǎn)品一樣,它的成本更高使用緊固件安裝組件,而不是使用壓配合式安裝技術(shù)。要利用這一點,請嘗試減少裝配中緊固件的使用。一種方法是使用表面貼裝版本的電源IC,并將散熱集成到電路板的設計中。例如,從使用外部散熱器的TO-220版本的IC切換到使用PCB作為集成散熱器的D2PAK版本,可以在最終設計中節(jié)省大量資金。

?最小化裝配方向

如果可能,應從裝配的同一側(cè)開始沿一個軸安裝所有零件。這通常被稱為“自上而下”組件,其中所有組件從頂部安裝到最終組件。使用這種單面裝配工藝可節(jié)省在裝配過程中轉(zhuǎn)動和旋轉(zhuǎn)產(chǎn)品所需的時間。因此,與所有設計決策一樣,PCB設計工程師必須權(quán)衡是否更好地生產(chǎn)具有放置在電路板兩側(cè)的元件的較小PCB而不是設計更大的PCB,其中元件僅放置在電路板的一側(cè)( PCBCart具有處理單面PCB組裝和雙面組裝的能力。

?最大化元件布局驗收

工程師應設計PCB,以便減少元件安裝誤差。這可以通過使用具有更高尺寸公差(更高的引腳間距)或避免諸如墓碑石之類的問題的組件來實現(xiàn)。使用設計具有高水平放置公差的零件可以大大降低組件的故障率。另外,使用剛性且可預測尺寸的基礎結(jié)構(gòu)還可以提高正確放置組件的速率。此外,機器視覺類型反饋系統(tǒng)和其他形式的反饋使得放置自動化過程能夠大大提高產(chǎn)量。

?最大限度地減少PCB組裝期間的重新定位和處理

在裝配過程中重新定位PCB的任何時候都會增加在PCB上組裝元件所需的時間。很容易理解,只要PCB的兩側(cè)和元件安裝在PCB的正面和背面,就會發(fā)生重新定位。如果可能,請在電路板的單面使用所有表面貼裝元件。僅使用表面貼裝器件會將組裝過程的焊接部分限制在單個回流步驟,而包含通孔元件可能需要額外的波峰焊接步驟或手動焊接。

用于制造和組裝的PCB設計的優(yōu)勢

?更少的零件需要處理

?可以降低物料清單成本。

?處理成本可以在一定程度上減少。

?人工和能源投入可以

?可縮短整體制造時間,從而大大提高制造效率。

?復雜性越低,可靠性越高。

?產(chǎn)品可以更具競爭力。

?將獲得更高的利潤。

-

PCB板

+關(guān)注

關(guān)注

27文章

1418瀏覽量

51235 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21563 -

華強pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

42800

發(fā)布評論請先 登錄

相關(guān)推薦

推薦閱讀!如何保證電子產(chǎn)品可靠性設計?三方面為您解讀——PCB板可制造性設計、PCBA可裝配設計、低制造成本設計

在中國制造PCB板有哪些優(yōu)勢

什么是無化學PCB制造和裝配

五種PCB集成電路裝配辦法

頂級PCB規(guī)格制造選項

實現(xiàn)有效印刷電路板(PCB)制造和裝配的關(guān)鍵步驟

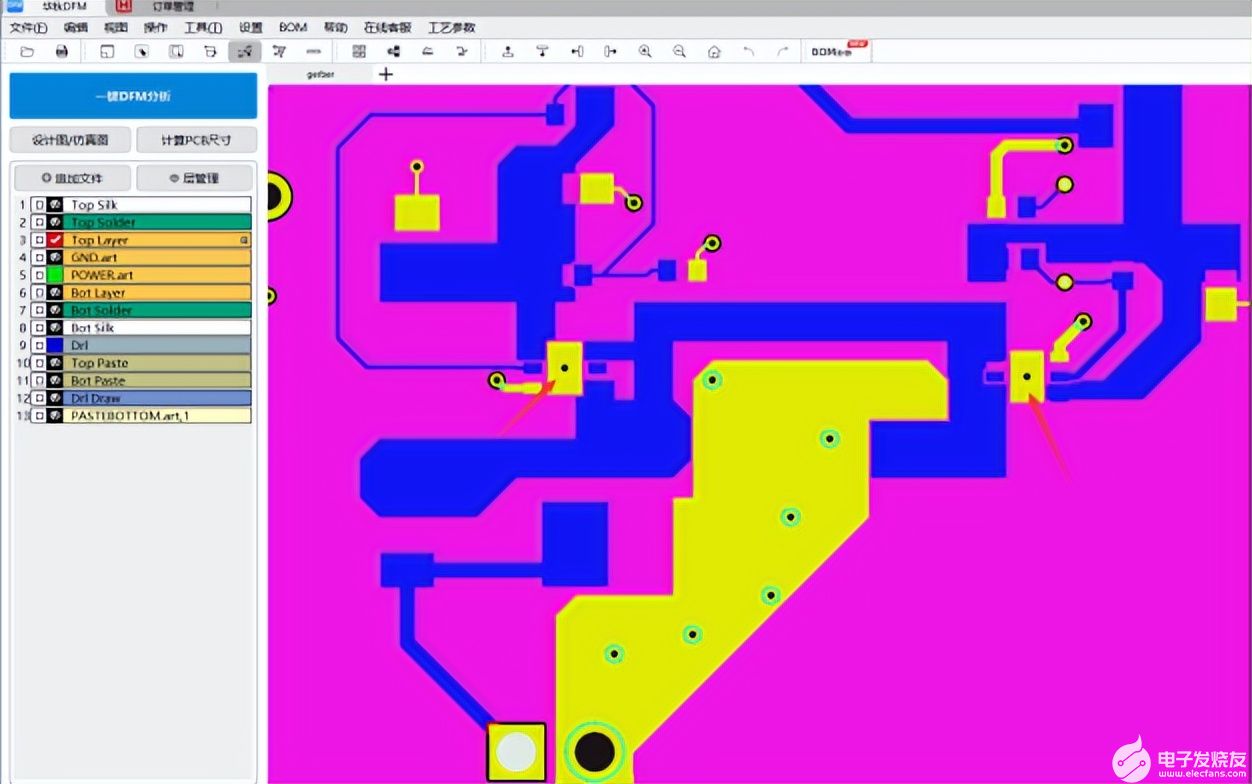

華秋干貨分享:PCB板可制造性設計要點之PCB裸板分析

PCB板的制造和裝配設計概述

PCB板的制造和裝配設計概述

評論