基于SIEMENS產品的雙邊剪控制系統

??? 摘? 要:本文主要介紹濟鋼中厚板廠雙邊剪自動化控制系統的軟硬件結構與控制原理,并對該系統主要功能的實現進行了詳細的描述。

??? 關鍵詞:雙邊剪? APC? 主從控制? FMS? Profibus-DP

1 引言

??? 為了改善中厚板廠精整線鋼板的剪切質量,提高剪切效率和成材率,濟鋼集團總公司于2001年投資興建了三軸傳動滾切式雙邊剪控制系統。

??? 雙邊剪(簡稱DSS)屬于大型精密機械,其聯鎖多、控制精度高、節奏快。整個系統從控制角度可分為主剪系統、夾送輥和輥道控制系統、橫移系統、間隙調整系統、激光劃線系統、鋼板對正系統等幾個子系統。

??? 該系統基礎自動化部分采用SIEMENS公司的S7-400 PLC和6RA70系列全數字直流調速裝置來控制,利用STEP7編程、Wincc畫面監控。總控制點數約3000點。

2 工藝概述

??? 軋制好的鋼板經橫剪后,送至剪前輥道,通過激光劃線裝置對鋼板切邊的位置進行光學定位,人工操縱鋼板對正裝置將鋼板對正,然后,由夾送輥將鋼板夾緊并自動按設定步長送板并進行剪切;與此同時,碎邊剪也開始動作將板邊切斷后,由碎邊運輸機把板邊運走;鋼板在剪切過程中由八只夾送輥防止鋼板的跑偏,自動完成鋼板的連續剪切,剪切完的鋼板由剪后輥道送入下一個工作區,而雙邊剪開始剪切下一鋼板。

3 硬件配置

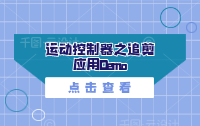

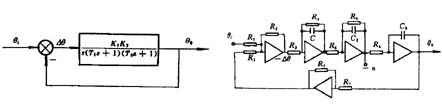

??? 系統硬件配置如圖1所示;

??? 整個控制系統主要有兩套S7-400組成:工藝PLC與傳動PLC。

??? 工藝PLC在主控室設有2個擴展機架,在操作室配備4個ET200M站;傳動PLC則在主控室設置12個ET200M站,以對每套6RA70裝置進行準確控制。每個ET200M通過Profibus-DP與各自的CPU交換數據,來實現對現場數據的采集,以及對現場設備的控制。而兩套PLC之間利用CP443-5通訊模塊,采用FDL協議進行通訊,以實現數據的傳遞與共享。

??????? S7-400上面設有Ethernet網來實現生產系統的調度、管理和維護。??

4 系統軟件控制

??? 整個主控程序采用模塊化設計。對于每一個子系統,有一個專門的功能塊與之對應;一旦系統發出請求,程序調度中心馬上調用該功能塊進行應答處理。處理完畢后再發送相應的反饋信息至主控程序。而且單個系統的升級及維護并不影響主控程序的運行。軟件結構見圖2。

5 雙邊剪APC控制

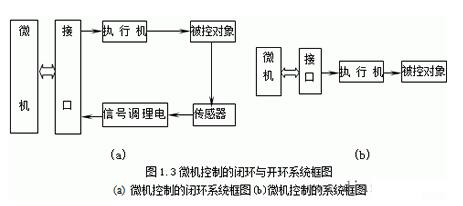

??? 雙邊剪APC由主剪APC和步長APC組成。控制原理圖如圖3。?

5.1 主剪APC?

??? 主剪系統的主要功能為自動剪切鋼板。

??? 主剪系統由固定剪和移動剪組成,有四臺300KW的直流電動機提供動力,其中固定側和移動側各兩臺,每一側的電機采用電樞串聯,串聯后由一臺6RA70裝置供電控制。固定側和移動側之間采用機械硬軸連接來實現速度的同步。主剪的滾動剪切主要是通過編碼器對偏心軸進行相位控制來完成。偏心軸轉動0~360℃,主剪相應地也滾動一圈。

??? 主剪控制分為自動、半自動與手動模式。

5.1.1 在自動模式下,由安裝于入口端移動側上夾送輥的編碼器完成對鋼板的自動測厚,然后根據板厚,主剪自動選擇剪切速度進行剪切。

??? 當鋼板第一個設定步長送到位后,主剪從零位啟動,開始不停地滾動剪切。當光電檢測開關檢測到最后一個步長后,主剪剪切最后一刀。當偏心軸角度到達249℃時,主剪調用APC,減速回到零位,至此,整個自動剪切過程完畢。

5.1.2 在半自動模式下,人工選擇剪切速度,其它與自動模式一樣。

5.1.3 手動模式只有在檢修和系統故障時才使用。

??? 主剪動作時與其它裝置有以下聯鎖:?

??????? (a)液壓和潤滑系統正常?

??????? (b)碎邊運輸鏈工作?

??????? (c)出口側上夾送輥在上位?

??????? (d)機架橫移夾緊?

??????? (e)換刀臺在原位?

??????? (f)碎邊支架抬起?

??????? (g)主碎刀間隙調整結束?

??? 上述條件滿足后,自動剪切啟動有效。?

5.2 步長APC控制

??? 步長由夾送輥和輥道系統控制。?

??? 夾送輥采用八臺45KW的進口直流電動機驅動;入口端和出口端兩個下夾送輥之間分別采用機械硬軸連接,各有兩臺直流電動機驅動,而相應的上夾送輥各自兩臺單獨驅動,在運送鋼板時由鋼板作為媒介同步。

??? 為了正確協調好各個夾送輥之間的速度與力矩關系,此系統的傳動裝置設置了“主從”方式以進行控制。

5.2.1 當鋼板未進入DSS時,系統設置為“一主一從”方式。移動側下夾送輥的速度值作為主令速度值,固定側下夾送輥作為從動速度跟隨。

5.2.2 當鋼板由DSS入口端咬入時,入口端設置切換為“一主三從”方式。入口端移動側下夾送輥的速度值作為主令速度值,入口端其余三個夾送輥作為從動速度跟隨。出口端仍設置為“一主一從”方式。

5.2.3 當鋼板到達出口端時,系統設置為“一主七從”方式。出口端移動側下夾送輥的速度值作為主令速度值,其余夾送輥作為從動速度跟隨。

5.2.4 當板尾離開入口端時,出口端切換為“一主三從”方式,出口端移動側下夾送輥的速度值作為主令速度值;而入口端為“一主一從”方式。?

5.2.5 當板尾離開出口端時,系統均切換回“一主一從”方式。

??? 同理,夾送輥和輥道系統的控制也有自動與手動兩種模式。

??? 自動時,首先人工選擇一種送板步長:1100mm、1200mm或1300mm,然后利用光電檢測開關PH1~PH5與偏心軸角度來控制送板動作。當偏心軸角度大于249℃時,夾送輥和輥道轉動開始自動按選定步長送板,并且同時調用APC;當剪切完最后一刀后,夾送輥和輥道按50%速度將鋼板送出雙邊剪,以便進入下一個工作區。

??? 自動送板啟動的聯鎖條件有:?

??????? (a)PH1遮光(off)?

??????? (b)入口側上夾送輥壓下?

??????? (c)偏心軸在停車位?

??? 入口夾送輥向出口夾送輥切換的聯鎖條件有:?

??????? (a)出口側上夾送輥壓下?

??????? (b)送選定步長Lp完畢?

??????? (c)PH1、PH5遮光?

6 故障診斷與處理

??? 考慮到系統的完整性和安全性,必須對生產過程中可能出現的異常情況及時地診斷與處理。

??? 系統在正常運行情況下,故障報警功能塊循環掃描并采集各種需要監控的數據,包括主剪相位與APC數據、步長APC數據、6RA70裝置參數、通訊塊數據、參數整定、液壓過壓過熱信號、油溫與潤滑信號等。當設備出現故障或工藝參數異常時,立即對故障報警信號進行分類,并將之發送至程序調度,由調度中心根據預先設定好的程序控制策略,調用各類自定義報警處理塊FB或FC,并且向操作人員發出級別不同的報警信息,以催促操作人員盡快排除故障.當設備正常后,報警信號自動解除。

7 結束語

??????? DSS系統在2001年投產以來,DSS系統已自動剪切各種規格的鋼板數百萬噸,鋼板剪切質量良好。S7-400PLC以及6RA70裝置運行穩定可靠,故障率低。夾送輥和輥道運送鋼板時,步長控制精度高,跑偏及打滑現象很少;主剪在12次、18次與24次(每分鐘剪切次數)動作時均平穩,歸零時定位準確。剪切后的鋼板板邊齊整,無毛邊毛刺現象,大大改善了鋼板的剪切質量,提高了生產效率,經濟效益顯著。

電子發燒友App

電子發燒友App

評論