??? 關鍵詞:PC機? 可編程控制器? 監控系統

1 引言

??? 隨著計算機技術、工業控制技術和通信技術的迅速發展,以及各種智能儀表的大量涌現,各種工業生產過程的自動化水平得到了很大的提高[1]。特別是可編程控制器(PLC)出現以后,設計者可以將PC機和PLC結合起來,充分利用PC機強大的人機接口功能、豐富的應用軟件和低廉的價格,組成高性能價格比的控制系統。系統的開發設計周期大大縮短,成本也大大降低。本文以中小型水廠的生產過程為背景,設計了一套基于PC機的供水自動化計算機監控系統。?

1 控制對象和控制系統功能簡介

??? 目前,我國大部分中小型供水廠均采用兩級泵站的生產模式,自來水的處理工藝流程如圖1所示。

??? 由一級泵房從水源地取水輸送到反應池進行加礬、沉淀、消毒和過濾等處理,最后由二級泵房加壓輸送到公共管網供水。作為廣大中小城市自來水的生產者,供水廠大多存在以下一些問題:

??????? (1)取水和供水控制一般為人工控制,自動化水平較低,對需求反應不及時;

??????? (2)大多數大功率電機還是采用較為落后的啟動方式,啟動時沖擊電流較大,對管網造成較大沖擊;

??????? (3)在用水高峰期時供水流量普遍不足,管壓偏低,造成高層建筑斷水;而在用水低峰期時,管壓較高,既容易引起爆管事故又嚴重浪費水、電資源。

??????? (4)設備事故隱患較多,管理困難。?

??? 根據葉片泵的原理,改變葉片泵轉速n,可使水泵流量Q、軸功率N按相應的規律改變。![]()

??? 根據以上公式可知電機所消耗的功率與轉速的立方成正比。因此采用變頻調速恒壓供水,既可以使供水量與用水量統一,又大大降低了能源消耗。

??? 對自來水生產過程的自動控制主要是對取水和供水兩個環節的控制。具體的說就是根據清水池的水位高低來調節一級泵房取水量,避免清水池溢水;通過PLC和變頻器根據公共管網的壓力變化來控制二級泵房水泵電機的轉速,既能解決沖擊電流和能量空耗的問題又能達到調節流量和恒壓供水的目的。

??? 水廠對控制系統的設計要求是能夠對水廠的設備運行及生產狀況進行自動化控制和管理,該系統的基本功能如下:

??????? (1)清水池水位自動控制。由于用水量的變化較大并且具有隨機性,而水廠對清水池內水位的控制有一定的精度要求。?

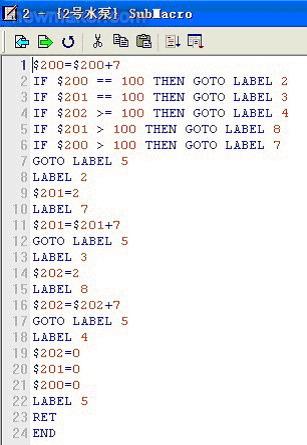

??????? (2)保證公共管網供水壓力恒定。操作人員設定管網壓力后,系統根據設定值和壓力傳感器反饋的管網壓力信號,采取一臺變頻器拖動多臺機組,變頻到工頻切換的運行模式,一臺機組變頻調速運行配合1~3臺機組工頻運行,自動調整二級泵房工頻運行機組的臺數和變頻機組的轉速,保證公共管網的壓力恒定。無論是用水高峰期還是低峰期都可以在保證供水壓力的前提下最大限度的節省電能。解決了大功率電機啟動沖擊電流較大的問題;減少了用水低峰期時,由于管網壓力過高造成的爆管事故和水資源的浪費。

??????? (3)設備狀態顯示和控制功能。操作人員通過PC機能夠很方便的了解系統中各種重要設備的運行狀態和參數,能夠通過PC機上的操作實時調整設備的運行參數和控制設備的啟動和停止。?

??????? (4)生產管理功能。PC機隨時檢測并記錄水廠各臺水泵的流量及運轉狀態,以班次為單位生成報表,自動統計出水量和耗電量。?

??????? (5)報警和保護功能。當發生氣、液位、機械等故障時系統進行聲、光報警,并采取相應的處理措施。PC機發生故障時,PLC和變頻器可以組成獨立的控制系統進行工作;若整個自動系統均發生故障,現場控制柜具有手動功能,可以通過人工操作保證供水。

2 系統硬件的結構和功能

??? 本系統由多臺可編程控制器(PLC)、數字模塊、模擬量模塊、水位傳感器、壓力傳感器、PC機、數字式變頻器和控制臺等幾部分組成,系統總體方案如圖2所示。

??? 由于本系統的控制室設在遠離運行現場環境較好的單獨控制室里,因此上位機可以采用一般的商用PC機,從而大大降低該控制系統的成本。上位機采用Delphi6.0可視化編程語言編寫監控軟件,根據控制要求處理PLC傳送上來的各種信息并發送相應的控制調整信息。PLC系統采用多臺德國SIEMENS公司的SIMATIC S7-200型PLC和相應的擴展模塊,其中可編程控制器(PLC)主要是由主模塊CPU226、數字量擴展模塊EM222、模擬量擴展模塊EM235以及PC/PPI編程電纜組成。主模塊CPU226具有24輸入/16輸出供40個數字量I/O點,可連接7個擴展模塊,最大擴展至248路數字量I/O點和35路模擬量I/O點。并且具有兩個RS485通信/編程接口,能夠以多種通信協議與其它設備通信[2]。該公司的PLC具有可靠性高,可擴展性好,又有較豐富的通信指令,且通信協議簡單等優點;此外該公司還配有在PC機上運行的STEP 7 Micro WIN 32程序開發軟件,可以使用梯形圖和語句表兩種語言編寫、調試程序,使得系統的開發工作變得相對容易[3]。現場的水位和壓力反饋信號分別通過水位傳感器和壓力傳感器直接送入PLC的模擬量擴展模塊EM235,然后通過RS-485/RS-232轉換模塊傳送給PC機。

??? 考慮到現場生產可靠性的問題,本系統中的主要控制任務有PLC來承擔。PC機和控制臺所下達的控制命令并不直接作用于變頻器和配電系統,而是首先輸入PLC。PLC檢測并判別輸入信號后,才進行控制操作。任何指令操作和被控對象的動作都由PLC檢測,即便PC機出現故障或者誤操作,PLC也能夠獨立的使整個控制系統正常運行。當系統中的運行參數不能很好的滿足工作需要時,可以通過PC機中的參數設置來修改和調整PLC中相應的運行參數。此外,雖然PLC具有PID調節功能,但是現場工作條件比較復雜、干擾較大使得這些PID調節常常不能滿足需要。PC機可以運用高級算法通過現場反饋的水位和壓力信號對PID參數進行在線整定,隨時調整相應的PID參數,使控制系統總是處于一個良好的運行狀態之中。

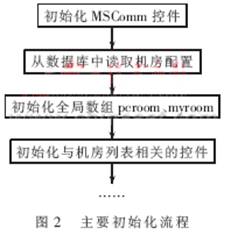

3 系統軟件設計

??? 系統軟件設計采用模塊化設計技術,將系統按不同的功能劃分為不同的模塊,統一組裝于主框架上構成統一的用戶操作界面,操作方便快捷。軟件系統主要包括三個部分:數據采集和通信、設備狀態控制和數據管理。數據采集和通信部分采集水位、壓力、流量、電壓和電流等數據,用于記錄、存儲和分析,以及與PLC通信。設備控制部分根據采集到的數據判斷系統當前的運行狀態,并可通過修改運行參數對設備工作狀態進行調整。數據管理部分負責數據的統計、查詢以及打印輸出。總體結構框圖如圖3所示。

??? 由于本系統軟件既要監測設備的工作狀態又要能夠下達控制命令,因此PC機上的監控軟件需要簡單實用、操作方便。由Inprise公司(原Borland公司)推出的快速應用開發工具Delphi6.0在數據庫編程方面十分強大而且有很強的程序界面開發能力[4],本控制系統的系統監控軟件采用Delphi來開發。

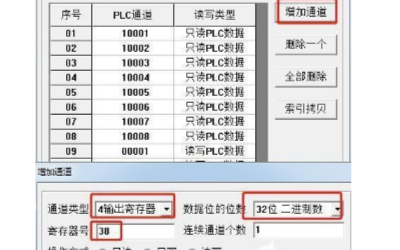

3.1 數據采集和通信

??? 數據采集部分由參數設定、通信模塊和數據存儲模塊組成。參數設定模塊包括傳感器參數設定和通信參數設定。通信參數用于設定PC機與PLC通信參數和協議。通信模塊包括數據通信和通信測試。數據通信用于從PLC讀取各種數據和狀態信息以及下達控制命令和各種參數調整結果。通信測試模塊具有通信測試和診斷功能,確保通信狀態良好。數據存儲模塊將采集到的生產過程中的各種重要運行數據加以記錄和處理。

3.2 設備狀態控制

??? 設備控制部分由參數設定、報警處理和狀態顯示。參數設定用于設定各種設備的工作狀態參數和運行參數,如變頻器、電機等。報警處理在發生生產故障時立即報警,發出報警聲音同時使報警畫面閃爍,以引起操作人員的注意。記錄報警發生時的有關信息,如報警信息、故障報警時間、確認報警時間等,并對報警信息進行管理。狀態顯示用于動態顯示生產過程中的重要設備(如水泵、電動閥等)的啟動、停止和故障。用趨勢圖的形式動態顯示清水池水位、管網壓力、取水和供水流量、電壓、電流等。操作人員通過狀態顯示流程圖就可以很方便的了解生產中各種設備的工作狀況。

3.3 數據管理

??? 數據管理部分包括數據查詢和數據輸出。數據查詢模塊主要包括歷史數據查詢。歷史數據查詢包括管網壓力歷史數據、水位歷史數據、取水和供水流量歷史數據、電耗表等,還可查詢重要設備的運行參數、狀態、操作記錄以及報警的歷史記錄。數據輸出模塊負責各種數據報表的生成和打印輸出,能夠生成日生產報表、月生產報表、年生產報表、電耗表等,同時還能以直觀的圖表形式打印。

??? 此外,本系統還具有操作權限控制功能,采用分級密碼控制訪問者的訪問權限。

4 結束語

??? 本文以自來水廠的生產過程為背景,提出了一套基于PC機的自動供水計算機監控系統設計方案。現場調試證明,該方案切實可行,既保證了水廠的不間斷生產又提高了水廠的管理水平。系統的開發時間短,成本低,節能效益明顯。對于廣大中小城市的供水廠進行技術改造具有借鑒意義。

參考文獻:

[1]唐新平,趙金,陳治剛,萬淑蕓.基于PC機的生產過程計算機監控系統設計[J].計算機自動測量與控制,2000,8(2):35-37?

[2]西門子(中國)有限公司.SIMATIC S7-200可編程序控制器系統手冊[S].2002,3

[3]廖常初編著.可編程序控制器應用技術[M].重慶:重慶大學出版社,1998.59-61

[4](美)Steve Teixeira Xavier Pacheco(徐新華譯).Delphi4開發大全(上、下)[M].北京:人民郵電出版社,1999,8

電子發燒友App

電子發燒友App

評論