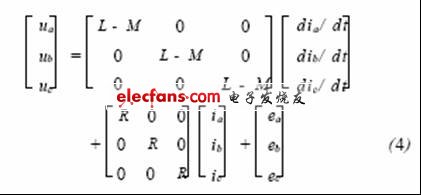

電動(dòng)機(jī)及驅(qū)動(dòng)系統(tǒng)的建模基礎(chǔ)是電動(dòng)機(jī)的電壓、轉(zhuǎn)矩、功率的平衡方程和運(yùn)動(dòng)特性方程。若假定繞組完全對(duì)稱(chēng)、主電路電流連續(xù)、磁阻恒定、忽略粘性摩擦,則可得到無(wú)刷直流電機(jī)的電壓平衡方程:

?

式中:ua、ub、uc分別為定子相繞組電壓(V);ia、ib、ic分別為定子相繞組電流(A);ea、eb、ec分別為定子相繞組電動(dòng)勢(shì)(V);R為每相繞組的電阻(Ω);L為每相繞組的自感(H);M為每?jī)上嗬@組間的互感(H)。

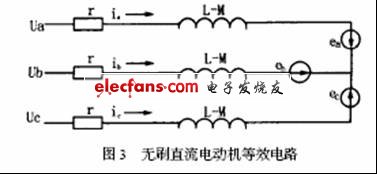

根據(jù)電壓平衡方程式(4)可以得到電動(dòng)機(jī)的等效電路圖,如圖3所示。

?

這樣,電動(dòng)機(jī)的電磁轉(zhuǎn)矩Tem為:

?

式中Ω為轉(zhuǎn)子機(jī)械角速度。

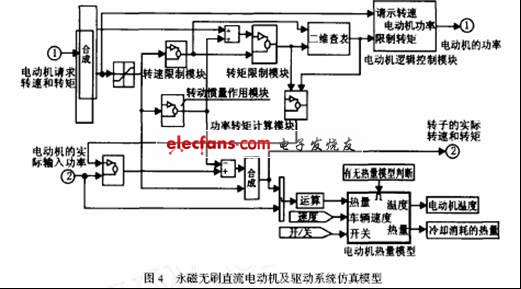

基于上述分析,本文建立了永磁無(wú)刷直流電動(dòng)機(jī)及驅(qū)動(dòng)系統(tǒng)的仿真模型,如圖4所示。它主要由以下4個(gè)模塊構(gòu)成:

?

1)轉(zhuǎn)速限制模塊。該模塊主要用來(lái)預(yù)測(cè)電動(dòng)機(jī)的請(qǐng)求轉(zhuǎn)速是否超過(guò)了電動(dòng)機(jī)的轉(zhuǎn)速范圍。當(dāng)vveh>vcyc時(shí),輸出的轉(zhuǎn)速為電機(jī)的最大轉(zhuǎn)速;當(dāng)vveh

ωa=va·ωlim/vavail

式中:vcyc為循環(huán)工況的請(qǐng)求車(chē)速;vveh為車(chē)輛模型計(jì)算的車(chē)速;va為實(shí)際車(chē)速;ωlim為受限制的需求轉(zhuǎn)速;vavail為驅(qū)動(dòng)系統(tǒng)可達(dá)到的理論車(chē)速。

2)轉(zhuǎn)動(dòng)慣量的作用模塊。該模塊主要是考慮電動(dòng)機(jī)等轉(zhuǎn)動(dòng)部件的轉(zhuǎn)矩消耗。它根據(jù)驅(qū)動(dòng)系統(tǒng)的整體傳動(dòng)比,計(jì)算電動(dòng)機(jī)慣量與整車(chē)慣量的函數(shù)關(guān)系,最后根據(jù)輸入的轉(zhuǎn)速計(jì)算轉(zhuǎn)動(dòng)慣量。

3)轉(zhuǎn)矩限制模塊。該模塊主要是限制電動(dòng)機(jī)的請(qǐng)求轉(zhuǎn)矩不能超出電動(dòng)機(jī)的轉(zhuǎn)矩范圍。它根據(jù)最大轉(zhuǎn)速所對(duì)應(yīng)的最大轉(zhuǎn)矩,分別計(jì)算出作為電動(dòng)機(jī)或發(fā)電機(jī)使用時(shí)的最大轉(zhuǎn)矩,再根據(jù)關(guān)系比較得出輸出的最大轉(zhuǎn)矩,建模關(guān)系為:當(dāng)Treq>0時(shí),工作在電動(dòng)機(jī)狀態(tài),T=min(Treq,Tmax);當(dāng)Treq<0時(shí),工作在發(fā)電機(jī)狀態(tài),T=min(Treq,Tgen·max)。其中Treq為請(qǐng)求的電動(dòng)機(jī)轉(zhuǎn)矩;Tmax、Tgen·max分別為最大充電

轉(zhuǎn)矩和最大發(fā)電轉(zhuǎn)矩。

4)熱量模塊。該模塊是用來(lái)計(jì)算電動(dòng)機(jī)的溫度和為保持某一溫度所采用的散熱方式的熱功率損失。

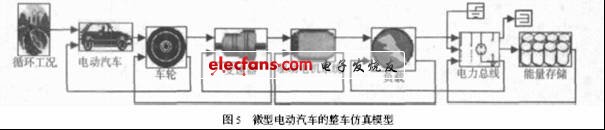

2.3 整車(chē)仿真模型

ADVISOR的仿真模型是直接按照實(shí)際動(dòng)力系統(tǒng)的布局搭建,其中整車(chē)仿真模型包括循環(huán)工況、車(chē)輛、車(chē)輪、變速器、驅(qū)動(dòng)電機(jī)系統(tǒng)、能量源等子模塊。各個(gè)子模塊都建立了一個(gè)Simulink仿真模塊,且能夠通過(guò)M函數(shù)來(lái)控制其參數(shù)的變化。本文建立的整車(chē)仿真模型,如圖5所示。

?

3 整車(chē)動(dòng)力性能仿真

3.1 整車(chē)的技術(shù)參數(shù)

改裝后的微型電動(dòng)汽車(chē)主要的技術(shù)參數(shù)如表1所示。

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論