PID是比例-積分-微分控制的簡稱,也是一種控制算法,其特點(diǎn)是結(jié)構(gòu)改變靈活、技術(shù)成熟、適應(yīng)性強(qiáng)。

對一個(gè)控制系統(tǒng)而言,由于控制對象的精確數(shù)學(xué)模型難以建立,系統(tǒng)的參數(shù)經(jīng)常發(fā)生變化,運(yùn)用控制理論綜合分析要耗費(fèi)很大的代價(jià),卻不能得到預(yù)期的效果,所以人們往往采用PID調(diào)節(jié)器,根據(jù)經(jīng)驗(yàn)在線整定參數(shù),以便得到滿意的控制效果。隨著計(jì)算機(jī)特別是微機(jī)技術(shù)的發(fā)展,PID控制算法已能用微機(jī)簡單實(shí)現(xiàn),由于軟件系統(tǒng)的靈活性,PID算法可以得到修正而更加完善。

PID參數(shù)的工程整定方法

數(shù)字PID調(diào)節(jié)器與模擬PID調(diào)節(jié)器控制思想完全一樣,只是實(shí)現(xiàn)的物理過程不同,數(shù)字PID調(diào)節(jié)器參數(shù)的整定方法也和模擬PID調(diào)節(jié)器基本相同,只是增加了自整定功能。

參數(shù)整定的方法很多,我們只介紹幾種工程上最常用的方法。最實(shí)用的是試湊法。

1、自整法

現(xiàn)在的數(shù)字調(diào)節(jié)器,大多采用了模糊控制技術(shù)進(jìn)行PID調(diào)節(jié)。

模糊控制基于專家知識或熟練操作者的成熟經(jīng)驗(yàn),并可通過學(xué)習(xí)不斷更新。因而它具有智能性和自學(xué)習(xí)性,是一種人工智能調(diào)節(jié)方式。PID參數(shù)的自整功能,模擬專家操作,自動尋優(yōu),整定出最佳參數(shù),使之達(dá)到理想的控制效果。我們在使用調(diào)節(jié)器時(shí),應(yīng)首先啟動自整功能,看一看整定的結(jié)果和控制效果,這是一個(gè)向?qū)<蚁到y(tǒng)學(xué)習(xí)的過程。自整定結(jié)果,也不一定都是最佳參數(shù),有時(shí)還需我們進(jìn)一步尋優(yōu)。關(guān)于啟動自整功能的方法,請閱讀有關(guān)的說明書,非常簡單。

2、逐試法

將PID參數(shù)之一增加或減少30~50%,如果控制效果變好,則繼續(xù)增加或減少該參數(shù),否則往反方向調(diào)整,直到效果滿足要求。

??3、臨界值整定性

? ? ? ?①比例+積分調(diào)節(jié)器 a、積分時(shí)間置于最大; b、置TD=0;

c、從一個(gè)比較大的比例帶逐步降低,每降低一次等待一定的時(shí)間,觀察記錄表上或記錄紙上被控參量的記錄曲線,直至記錄曲線出現(xiàn)周期性振蕩,然后在這一點(diǎn)上再加大比例帶,直到不出現(xiàn)振蕩;

D、減少積分時(shí)間,每減一次同樣等待一定的時(shí)間,觀察記錄曲線,當(dāng)它低于由過程的滯后特性所決定的某個(gè)臨界值時(shí),曲線又出現(xiàn)周期性振蕩,然后在這點(diǎn)上緩慢地加大積分時(shí)間直至振蕩停止。

②比例+積分+微分調(diào)節(jié)器

? ? ? ? a、積分時(shí)間置于最大;

?

? ? ? ? b、微分時(shí)間置于最小;

c、用上方法減小比例帶至周期性振蕩出現(xiàn);

d、加大微分時(shí)間,使周期性振蕩停止,再減小比例帶,使振蕩重新出現(xiàn),再加大微分時(shí)間,使振蕩停止,重復(fù)上述過程至加大微分時(shí)間后振蕩不再停止。再增大比例帶至周期性振蕩停止。

E、取積分時(shí)間為微分時(shí)間的2~5倍,如果周期性振蕩出現(xiàn),加大積分時(shí)間至振蕩停止。

4、經(jīng)驗(yàn)整定法

根據(jù)PID控制原理和系統(tǒng)的特性,結(jié)合自己的經(jīng)驗(yàn),直接設(shè)置PID參數(shù),然后再根據(jù)控制效果做進(jìn)一步的修改。

當(dāng)調(diào)節(jié)器輸出變化很小,而引起測量值(被控參量)變化較大時(shí),應(yīng)將比例帶置于較大的數(shù)值,反之亦然。當(dāng)調(diào)節(jié)器輸出變化,很快引起被控參量的變化,則積分和微分時(shí)間的整定就應(yīng)較小,對于快速的流量系統(tǒng)則可以不加入微分運(yùn)算,反之亦然。熟悉系統(tǒng)的特性是整定PID參數(shù)的關(guān)鍵。最后分析兩個(gè)溫度調(diào)節(jié)系統(tǒng),加深對上述內(nèi)容的理解。

例1:果凍條封口溫控系統(tǒng),采用佳能電子CNG-5181智能數(shù)字調(diào)節(jié)儀出廠時(shí)參數(shù)設(shè)定為P=20,I=130,d=30,置設(shè)定值SV=150℃,PV達(dá)到SV時(shí),啟動自整定功能,大約在20分鐘左右,自整結(jié)束。P=15,I=236,d=59。進(jìn)入PID控制后,PV很快穩(wěn)定在上150℃上,當(dāng)設(shè)定值改為155℃,PV很快又穩(wěn)定在155℃,動靜態(tài)品質(zhì)均非常理想,實(shí)際上采用出廠設(shè)定參數(shù)值也能獲得滿意的控制效果。

例2,聯(lián)苯鍋爐用于化纖紡絲管道伴熱,工藝溫度為290℃~300℃,溫控器選用日本島電公司SR74型PID自整定溫控儀,出廠設(shè)定值為P=3,I=120,D=30,在該參數(shù)下,溫度波動較大為295℃±3℃。啟動自整定功能,約1小時(shí)后,整定出的PID參數(shù)為P=0.3,I=1168,D=292,顯示溫度始終為295℃,改變設(shè)定值為300℃時(shí)。顯示溫度又始終為300℃。

點(diǎn)評:果凍條封口溫控系統(tǒng)屬于小型溫控系統(tǒng),系統(tǒng)靈敏度高,熱慣性小,滯后時(shí)間短,所以比例帶較大,積分、微分時(shí)間常數(shù)均比較小。或者說比例、微分作用較弱,積分作用較強(qiáng)。例2中的溫控系統(tǒng)屬于大型的調(diào)節(jié)系統(tǒng),靈敏度低,熱慣性大,滯后時(shí)間長,所以整定出的PID參數(shù)和例1相反,比例帶較小,積分和微分時(shí)間常數(shù)均較大,且TI≈4TD。

1)臨界比例度法

這是目前使用較廣的一種方法,具體作法如下:

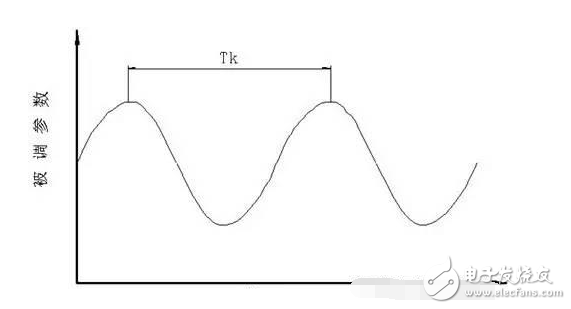

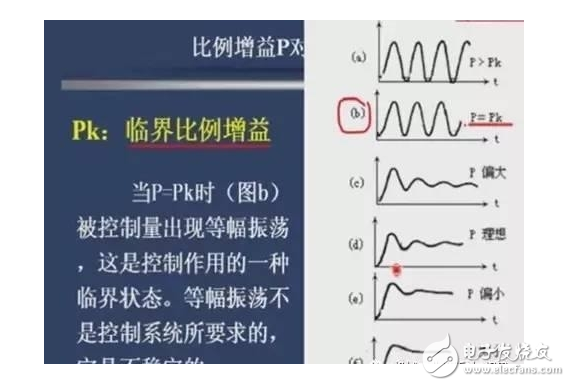

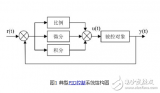

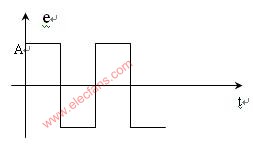

先在純比例作用下(把積分時(shí)間放到最大,微分時(shí)間放到零),在閉合的調(diào)節(jié)系統(tǒng)中,從大到小地逐漸地改變調(diào)節(jié)器的比例度,就會得到一個(gè)臨界振蕩過程,如圖8所示。這時(shí)的比例度叫臨界比例度δk,周期為臨界振蕩周期Tk。記下δk和Tk,然后按表1的經(jīng)驗(yàn)公式來確定調(diào)節(jié)器的各參數(shù)值。

表1 臨界比例度法數(shù)據(jù)表

這種方法在下面兩種情況下不宜采用:

a)臨界比例度過小,因?yàn)檫@時(shí)候調(diào)節(jié)閥很容易處于全開及全關(guān)位置,對于工藝生產(chǎn)不利,舉例來說,對于一個(gè)用燃料油(或瓦斯)加熱的爐子,如δ很小,接近雙位調(diào)節(jié),將一會兒熄火,一會兒煙囪濃煙直沖。

b)工藝上約束條件較嚴(yán)格時(shí),因?yàn)檫@時(shí)候如達(dá)到等幅振蕩,將影響生產(chǎn)的安全運(yùn)行。

2)衰減曲線法

臨界比例度法是要系統(tǒng)等幅振蕩,還要多次試湊,而用衰減曲線法較簡單,一般又有兩種方法。

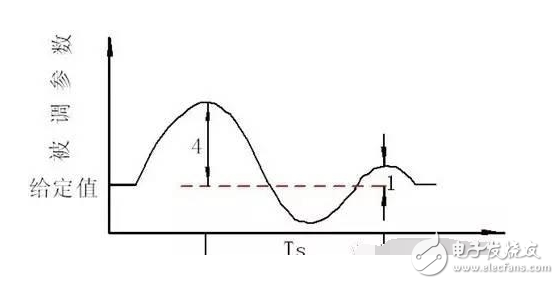

(1)4:1衰減曲線法

使系統(tǒng)處于純比例作用下,在達(dá)到穩(wěn)定時(shí),用改變給定值的辦法加入階躍干擾,觀察記錄曲線的衰減比,然后逐漸從大到小改變比例度,使出現(xiàn)4:1的衰減比為止,如下圖所示。記下此時(shí)的比例度δs和Ts的值,再按表2的經(jīng)驗(yàn)公式來確定PID數(shù)值。

表2 4:1衰減曲線法數(shù)據(jù)表

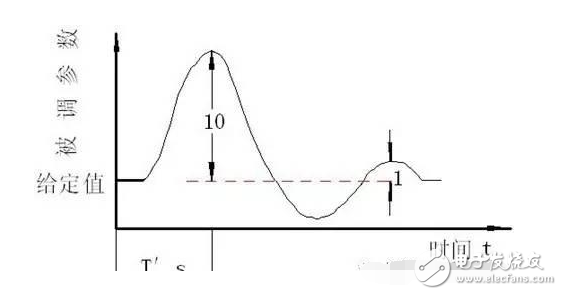

(2)10:1衰減曲線法

有的過程,4:1衰減仍嫌振蕩過強(qiáng),可采用10:1衰減曲線法。方法同上,得到10:1衰減曲線,記下此時(shí)的比例度δ's和上升時(shí)間T's,再按表3的經(jīng)驗(yàn)公式來確定PID的數(shù)值。衰減曲線如下圖所示。

表3 10:1衰減曲線法數(shù)據(jù)表

采用衰減曲線法必須注意幾點(diǎn):

a)加給定干擾不能太大,要根據(jù)生產(chǎn)操作要求來定,一般在5%左右,也有例外的情況。

b)必須在工藝參數(shù)穩(wěn)定的情況下才能加給定干擾,否則得不到正確得δs、Ts、或δ's和T's值。

c)對于反應(yīng)快的系統(tǒng),如流量、管道壓力和小容量的液位調(diào)節(jié)等,要在記錄紙上嚴(yán)格得到4:1衰減曲線較困難,一般以被調(diào)參數(shù)來回波動兩次達(dá)到穩(wěn)定,就近似地認(rèn)為達(dá)到4:1衰減過程了。

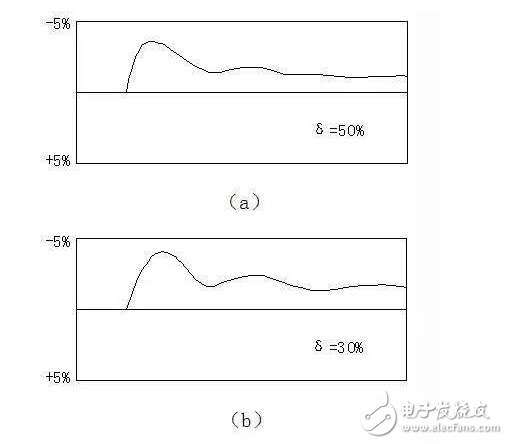

下面舉一個(gè)現(xiàn)場整定的例子。在某塔頂溫度調(diào)節(jié)系統(tǒng)中,被調(diào)參數(shù)是塔頂溫度,工藝允許波動為<4℃,調(diào)節(jié)參數(shù)是回流量。在整定過程中,考慮到對象滯后較大,反應(yīng)較慢的情況,δ的選擇從50%開始湊試起,此時(shí)在階躍作用下(給定值降低2%)的過渡過程曲線見下圖(a)。此時(shí)調(diào)節(jié)時(shí)間長,不起振蕩,于是將比例度減少,δ=30%、20%、及10%時(shí)的曲線見(b)、(c)、(d)。顯然,20%的情況最好,衰減比接近4:1,Ts=10分。

按4:1衰減曲線法數(shù)據(jù)表定出整定參數(shù):

δ=0.8·δs=16%;

Ti=0.3·Ts=3分;

Td=0.1·Ts=1分。

投運(yùn)時(shí),先將δ放在較大的數(shù)值,把Ti從大減少到3分,把Td從小到大逐步放大到1分,然后把δ拉到15%,(如果在δ=15%的條件下很快地把Td放到1分,調(diào)節(jié)器的輸出會劇烈變化)。再對系統(tǒng)加2% 的給定值變化時(shí),仍產(chǎn)生4:1衰減過程,見圖(e)所示,調(diào)節(jié)質(zhì)量顯著改善,超調(diào)量小于1℃,調(diào)節(jié)時(shí)間為6.5分。

3)經(jīng)驗(yàn)試湊法

這是在生產(chǎn)實(shí)踐中所總結(jié)出來的方法,目前應(yīng)用最為廣泛,其步驟簡述如下:

(1)確定KP

可用“優(yōu)選法”,詳見下表

表4 優(yōu)選法確定KP

(2)看曲線,調(diào)參數(shù),根據(jù)操作經(jīng)驗(yàn),看曲線的形狀,直接在閉合的調(diào)節(jié)系統(tǒng)中逐步反復(fù)試湊,一直得到滿意數(shù)據(jù)。

在實(shí)踐中,把具體整定的方法總結(jié)了幾段順口溜:

參數(shù)整定找最佳,從大到小順次查,先是比例后積分,最后才把微分加;曲線振蕩很頻繁,比例度值要放大, //比例度放大即比例系數(shù)KP要減小。曲線漂浮繞大彎,比例度值應(yīng)減小;曲線偏離回復(fù)慢,積分時(shí)間往下降,曲線振蕩周期長,積分時(shí)間再加長;曲線振蕩頻率快,先把微分降下來,動差大來波動慢,微分時(shí)間應(yīng)加長;理想曲線兩個(gè)波,前高后低四比一,一看二調(diào)多分析,調(diào)節(jié)質(zhì)量不會低。

第一段講的是整定順序,δ和Ti都是從大到小逐步加上去,微分是最后才考慮的。第二段講的是比例度如何整定。第三段講的是積分時(shí)間如何整定。第四段講的是微分時(shí)間如何整定。第五段講的是標(biāo)準(zhǔn)。

上面這種方法步驟是先加δ,再加Ti,最后才加Td。應(yīng)用中較穩(wěn)妥。

另一種方法是先從表列范圍內(nèi)取Ti的某個(gè)數(shù)值,如果需要微分,則取Td=(1/3~1/4)Ti,然后對δ進(jìn)行試湊,也能較快地達(dá)到要求。

常用PID控制參數(shù)的經(jīng)驗(yàn)值如下圖所示。

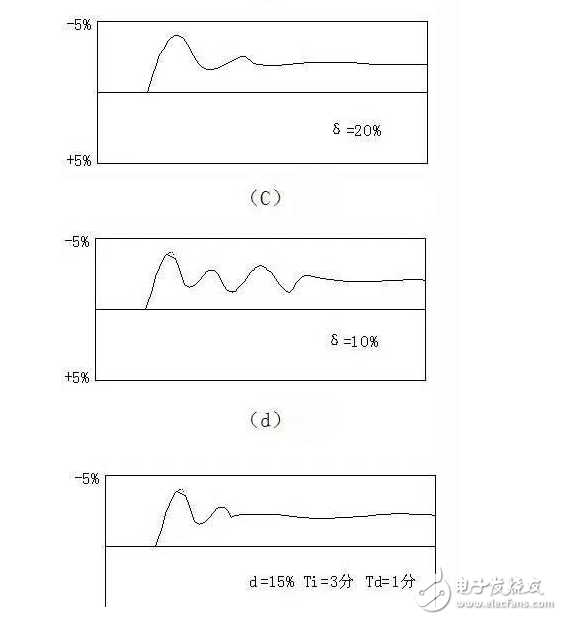

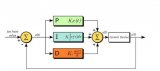

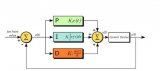

PID算法的定義:

P:比例控制項(xiàng)。 I:積分控制項(xiàng)。 D:微分控制項(xiàng)。

設(shè)當(dāng)前輸出量為U,我們的期望值或是設(shè)定值為U0,則可得當(dāng)前時(shí)刻誤差:E=U-U0;

PID算法即是對誤差量E及E的歷史進(jìn)行某種線性組合得到控制量的算法。

一般形式:

Up=P*E;

Ui=i*(E+E_1+E_2+.。。) E_n為之前的第n次誤差.

Ud=i*(E-E_1)

U=Up+Ui+Ud; U為PID控制輸出量.

上式中Ui的計(jì)算不太方便,長時(shí)間單方向的累加將可能出現(xiàn)溢出,于是將上式改為如下所示的增量形式:

Up=p*(E-E_1) 比例項(xiàng)增量

Ui=i*(E-2*E_1+E_2) 微分項(xiàng)增量

Ud=i*E 積分項(xiàng)增量

U=Uout_1+Up+Ui+Ud U為PID控制輸出量,Uout_1為前次PID輸出值

Uout=U 保存本次值

對于上面的公式或理論,便可得到相應(yīng)的C語言程序:

//======================定義PID結(jié)構(gòu)=========================

static float MinValue; //最大值限制

static float MaxValue; //最小值限制

static float CurrentValue; //當(dāng)前采樣值

static struct PID{

float Ki; //定義積分常數(shù)

float Kp; //定義比例常數(shù)

float Kd; //定義微分常數(shù)

float E_2; //存儲前前次誤差

float E_1; //存諸前次誤差

float E; //存儲本次誤差

float OutPut; //本次輸出量

float ValueSet; //設(shè)定值或期望值

}Control;

//===========================PID計(jì)算函數(shù)=====================

void PidWork() {

float Up,Ud,Ui;

Control.E=CurrentValue-Control.ValueSet; //得到本次誤差

Up =Control.Kp*(Control.E-Control.E_1); //得到比例項(xiàng)

Ud=Control.Kd*(Control.E-2*Control.E_1+Control.E_2); //得到微分項(xiàng)

Ui=Control.Ki*Control.E; //得到積分項(xiàng)

Control.E_2=Control.E_1; //歷史存儲

Control.E_1=Control.E;

Control.OutPut+=Up+Ud+Ui; //計(jì)算增量和

if(Control.OutPut

else if(Control.OutPut》MaxValue)Control.OutPut=MaxValue;

}

//==========================初始化速度=========================

void PidInit() {

MinValue=0;

MaxValue=1000;

CurrentValue=0;

Control.Kp=-6;

Control.Ki=-1.5;

Control.Kd=-0.5;

Control.E=0;

Control.E_2=0;

Control.E_1=0;

Control.ValueSet=100;

Control.OutPut=0;

}

以上三個(gè)函數(shù)為PID的主體函數(shù),也是萬用PID函數(shù).代碼量已經(jīng)相當(dāng)精簡了。注意上面的PID初始化函數(shù)中有Kp,Ki,Kd的符號一定要正確,否則輸出量方向相反,后果不堪設(shè)想!!!

附上一段完整代碼:

#include

struct _pid {

int pv; /*integer that contains the process value*/

int sp; /*integer that contains the set point*/

float integral;

float pgain;

float igain;

float dgain;

int deadband;

int last_error;

};

struct _pid warm,*pid;

int process_point, set_point,dead_band;

float p_gain, i_gain, d_gain, integral_val,new_integ;;

/*------------------------------------------------------------------------

pid_init

DESCRIPTION This function initializes the pointers in the _pid structure

to the process variable and the setpoint. *pv and *sp are

integer pointers.

------------------------------------------------------------------------*/

void pid_init(struct _pid *warm, int process_point, int set_point)

{

struct _pid *pid;

pid = warm;

pid-》pv = process_point;

pid-》sp = set_point;

}

/*------------------------------------------------------------------------

pid_tune

DESCRIPTION Sets the proportional gain (p_gain), integral gain (i_gain),

derivitive gain (d_gain), and the dead band (dead_band) of

a pid control structure _pid.

------------------------------------------------------------------------*/

void pid_tune(struct _pid *pid, float p_gain, float i_gain, float d_gain, int dead_band)

{

pid-》pgain = p_gain;

pid-》igain = i_gain;

pid-》dgain = d_gain;

pid-》deadband = dead_band;

pid-》integral= integral_val;

pid-》last_error=0;

}

/*------------------------------------------------------------------------

pid_setinteg

DESCRIPTION Set a new value for the integral term of the pid equation.

This is useful for setting the initial output of the

pid controller at start up.

------------------------------------------------------------------------*/

void pid_setinteg(struct _pid *pid,float new_integ)

{

pid-》integral = new_integ;

pid-》last_error = 0;

}

/*------------------------------------------------------------------------

pid_bumpless

DESCRIPTION Bumpless transfer algorithim. When suddenly changing

setpoints, or when restarting the PID equation after an

extended pause, the derivative of the equation can cause

a bump in the controller output. This function will help

smooth out that bump. The process value in *pv should

be the updated just before this function is used.

------------------------------------------------------------------------*/

void pid_bumpless(struct _pid *pid)

{

pid-》last_error = (pid-》sp)-(pid-》pv);

}

/*------------------------------------------------------------------------

pid_calc

DESCRIPTION Performs PID calculations for the _pid structure *a. This function uses the positional form of the pid equation, and incorporates an integral windup prevention algorithim. Rectangular integration is used, so this function must be repeated on a consistent time basis for accurate control.

RETURN VALUE The new output value for the pid loop.

USAGE #include ‘control.h’*/

float pid_calc(struct _pid *pid)

{

int err;

float pterm, dterm, result, ferror;

err = (pid-》sp) - (pid-》pv);

if (abs(err) 》 pid-》deadband)

{

ferror = (float) err; /*do integer to float conversion only once*/

pterm = pid-》pgain * ferror;

if (pterm 》 100 || pterm 《》

{

pid-》integral = 0.0;

}

else

{

pid-》integral += pid-》igain * ferror;

if (pid-》integral 》 100.0)

{

pid-》integral = 100.0;

}

else if (pid-》integral 《 0.0)=“” pid-=“”》integral = 0.0;

}

dterm = ((float)(err - pid-》last_error)) * pid-》dgain;

result = pterm + pid-》integral + dterm;

}

else result = pid-》integral;

pid-》last_error = err;

return (result);

}

void main(void)

{

float display_value;

int count=0;

pid = &warm;

// printf(‘Enter the values of Process point, Set point, P gain, I gain, D gain \n’);

// scanf(‘%d%d%f%f%f’, &process_point, &set_point, &p_gain, &i_gain, &d_gain);

process_point = 30;

set_point = 40;

p_gain = (float)(5.2);

i_gain = (float)(0.77);

d_gain = (float)(0.18);

dead_band = 2;

integral_val =(float)(0.01);

printf(‘The values of Process point, Set point, P gain, I gain, D gain \n’);

printf(‘ %6d %6d %4f %4f %4f\n’, process_point, set_point, p_gain, i_gain, d_gain);

printf(‘Enter the values of Process point\n’);

while(count《》

{

scanf(‘%d’,&process_point);

pid_init(&warm, process_point, set_point);

pid_tune(&warm, p_gain,i_gain,d_gain,dead_band);

pid_setinteg(&warm,0.0); //pid_setinteg(&warm,30.0);

//Get input value for process point

pid_bumpless(&warm);

// how to display output

display_value = pid_calc(&warm);

printf(‘%f\n’, display_value);

//printf(‘\n%f%f%f%f’,warm.pv,warm.sp,warm.igain,warm.dgain);

count++;

}

}

電子發(fā)燒友App

電子發(fā)燒友App

評論