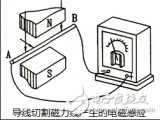

反電動勢怎么產生的

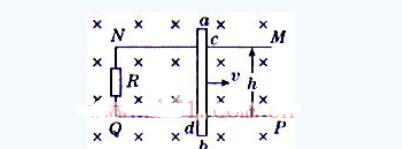

電動機運轉時有通過電流的導線。通電導線切割磁感線會產生電動勢。所以此時電動機運轉在切割磁感線,也會產生電動勢。用右手定則判斷,此電動勢的方向和電動機兩端所加電壓相反,所以把這里產生的電動勢稱作反電動勢。

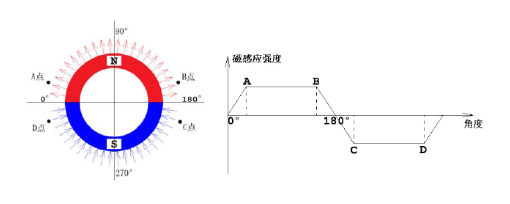

計算方式,設線圈的面積為s,角速度為w,則E=BSw,如果知道匝數n還要乘上n,也就是E=nBSw

這個公式怎么來的,你可以先畫一個正方形鐵框,它在磁場中繞上下兩邊中線的連線轉動(正方形平面是豎直的,磁場方向是水平的),這樣正方形上下兩邊沒有切割,豎直的邊在切割,每一條邊產生的電動勢為BL*1/2WL (L是邊長,V=1/2WL),和電動勢為BL*WL,即BWS。

這個是特殊情形,可以用微元的思想將它推廣,E=BSW。

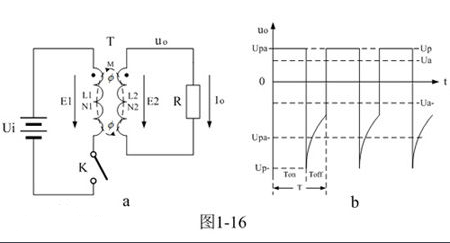

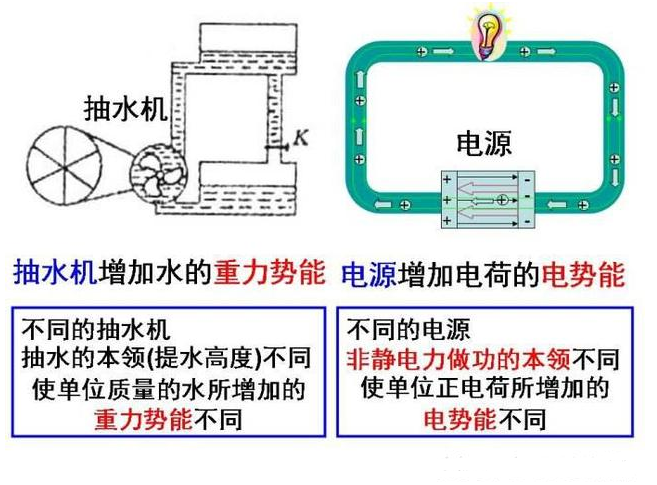

影響:本來電動機有電壓,產生反電動勢后,等效的電壓就小一些(兩者方向相反故相減),于是電動機不會被燒壞。(線圈的電阻R很小,U太大產生的熱量太多就會燒掉)

其實產生反電動勢,從能量守恒來看,就是電能轉化成了機械能 。

反電動勢的檢測方法

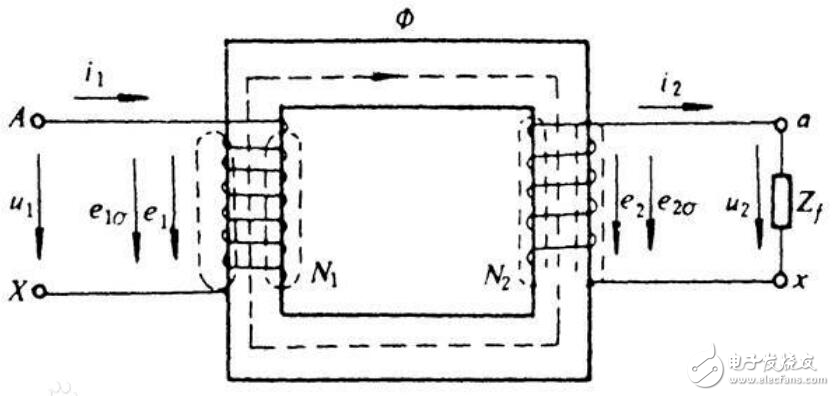

一般的永磁無刷直流電機是由三相逆變橋來驅動的,根據轉子位置的不同,為了產生最大的平均轉矩,在一個電角度周期中,具有6個換相狀態。在任意一個時間段中,電機三相中都只有兩相導通,每相的導通時間間隔為120°電角度。例如,當A相和B相已經持續60°電角度時,C相不導通。這個換相狀態將持續60°電角度,而從B相不導通,到C相開始導通的過程,稱為換相。換相的時刻取決于轉子的位置,也可以通過判斷不導通相過零點的時刻來決定。通過判斷不導通相反電動勢過零點,是最為常用也最為適合的無位置傳感器控制方法。

反電動勢過零點的檢測方法是,通過測量不導通相的端電壓,與電機的繞組中點電壓進行比較,以得到反電動勢的過零點。但對于小電樞電感的永磁無刷直流電機,在許多情況下,繞組中點電壓難以獲取,并且需要使用電阻分壓和進行低通濾波,這樣會導致反電動勢信號大幅地衰減,與電機的速度不成比例,信噪比太低,另外也會給過零點帶來更大的相移。

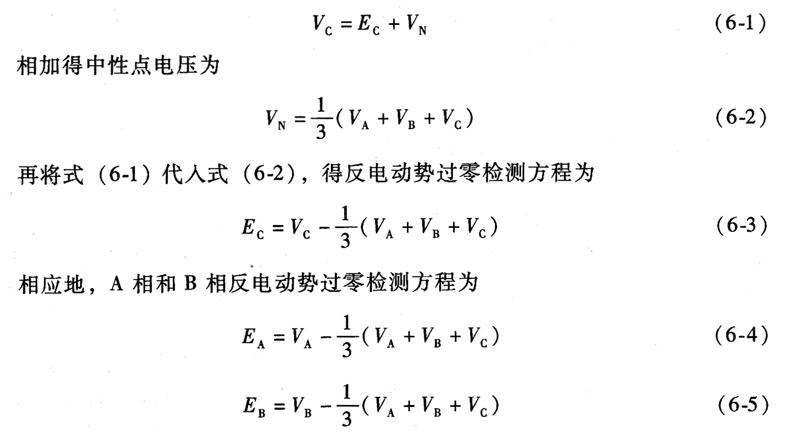

與上面的方法相比,更為常用的是虛擬中點電壓法。假設A相和B相導通,則A和B兩相電流大小相等,方向相反,C相電流為零,則根據永磁無刷直流電機數學模型有:

?

根據上述方程,將不導通相的端電壓與所計算的虛擬中點電壓進行比較,也可以獲得反電動勢的過零點。這種方法十分簡單,實現也比較方便。但是,由于無刷直流電機按一定頻率進行PWM斬波控制,其計算出的虛擬中點電壓也會隨著PWM的高低電平而發生相同頻率的在電源和地電平之間的變化。這樣,就會帶來極大的共模電平和高頻噪聲,會影響反電動勢過零點檢測的精確性。同樣,和中點比較法一樣,這種方法也必須要對繞組端電壓進行分壓和低通濾波。

這樣,在一個PWM周期中,電樞繞組相電流就必然存在斷續狀態。速度提高時,電樞繞組中會產生峰峰值極大、頻率很高的反電動勢。由于以上特點,一些普遍采用的BLDC無位置傳感器的控制方法均不適合。現有的無位置傳感器的控制方法,如端電壓檢測法和轉子位置估計法等,將很難得到良好的控制效果,其理由如下所述:

首先,無刷直流電機要求在電機轉速提高的過程中,采用現有的端電壓與中點電壓比較的方法,要對三相繞組進行分壓阻容濾波,計算出不導通相反電動勢的過零點,再延后一定時間進行換相。但是,這樣得到的反電動勢過零點會因為無刷直流電機轉速提高而產生過大的相移,導致當檢測到反電動勢過零點后,真正的換相點已經過去,從而造成換相失誤。另外,現有的轉子位置估計法,在高速時必須以極高的采樣頻率對永磁無刷直流電機中多個物理量進行測量,然后運行復雜的算法估計出轉子位置,這樣即使采用主頻較高的控制器,也很難實時得到精確的位置信號。并且,隨著電機轉速的提高,位置估計算法難以及時地計算出當前電機轉子的位置情況,對于轉速范圍較大的情況,無位置傳感器的檢測難以實現。

其次,現有的無刷直流電機無位置傳感器的控制方法一般只適用于繞組相電流不存在斷續狀態的情況。而當永磁無刷直流電機電樞電感較小時,在一個PWM周期中,則可能出現繞組相電流斷續狀態。當相電流從續流狀態向斷流狀態突變時,由于三相逆變橋中功率管的寄生電容和電樞繞組中的電感和電阻相互作用,端電壓會存在二階阻尼振蕩過程。在振蕩過程中,將檢測到的電樞繞組端電壓應用于無位置傳感器的換相中,會得到不正確的結果。

因此,使用現有的無位置傳感器的控制方法,應用于小電樞電感的磁懸浮飛輪用無刷直流電機上,都無法得到良好的控制效果。

責任編輯:YYX

電子發燒友App

電子發燒友App

評論