Nelson Alexander

基于采用無傳感器磁場定向控制(FOC)的永磁同步電機(PMSM)的高級電機控制系統快速普及,這種現象的背后有兩個主要驅動因素:提高能效和加強產品的差異化。雖然有證據表明采用無傳感器FOC的PMSM可以實現這兩個目標,但需要一個可提供整體實現方法的設計生態系統才能取得成功。利用整體的生態系統,設計人員能夠克服實現過程中阻礙系統采用的各種挑戰。

為什么選擇PMSM?

PMSM電機是一種使用電子換向的無刷電機。它經常與無刷直流電機(BLDC)混淆,后者是無刷電機系列的另一個成員,也使用電子換向,但在結構上略有不同。PMSM的結構可針對FOC進行優化,而BLDC電機經過優化后可使用6步換向技術。經過優化后,PMSM可獲得正弦波反電動勢(Back-EMF),而BLDC電機則獲得梯形波反電動勢。

這些電機各自使用的轉子位置傳感器也不同。PMSM通常使用一個位置編碼器進行操作,而BLDC電機則使用三個霍爾傳感器進行操作。如果考慮到成本,設計人員可以考慮實施無傳感器技術,以省去磁體、傳感器、連接器和接線的成本。去除傳感器還有助于提高可靠性,因為這會減少系統中可能發生故障的元件數量。當比較無傳感器PMSM和無傳感器BLDC時,使用FOC算法的無傳感器PMSM可提供更出色的性能,而使用類似硬件設計的實現成本相當。

轉用PMSM的最大受益者是那些目前正在使用有刷直流(BDC)或交流感應電機(ACIM)的應用。切換的主要好處包括具有更低的功耗、更高的速度、更平穩的轉矩、更低的可聞噪音、更長的使用壽命和更小巧的尺寸,從而使應用更具競爭力。但是,要想實現使用PMSM的這些好處,開發人員需要實現更復雜的FOC控制技術以及其他應用特定算法,才能滿足系統需求。雖然PMSM比BDC或ACIM的成本更加昂貴,但它具有更多優勢。

實現中的挑戰

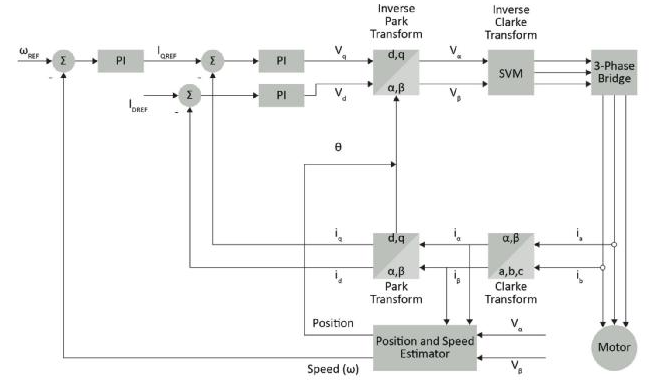

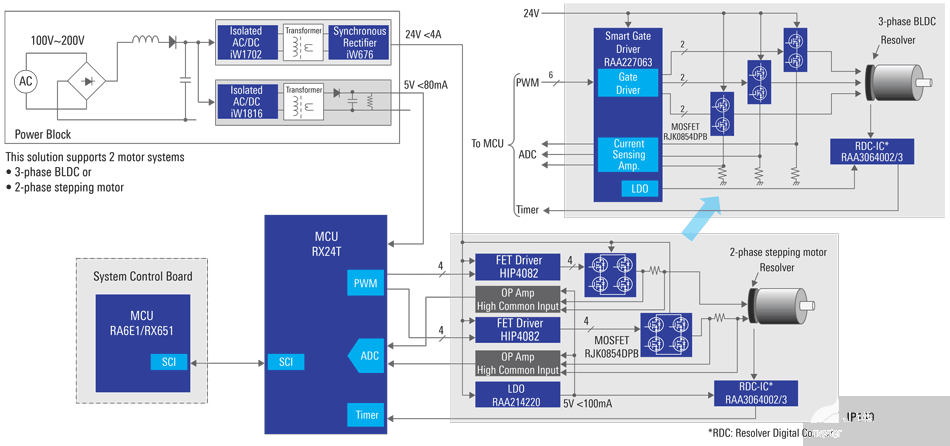

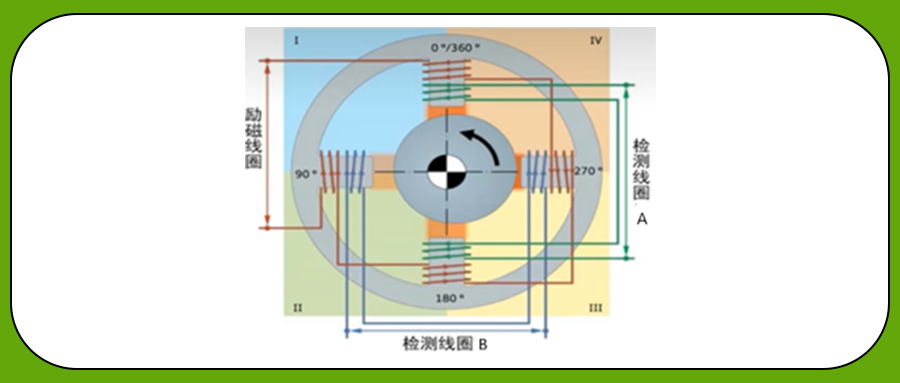

但是,要實現使用PMSM的優勢,需要了解實現高級FOC電機控制技術時固有的硬件復雜性,同時還需要掌握這一領域的專業知識。圖1給出了使用三相電壓源逆變器的三相無傳感器PMSM控制系統。控制逆變器需要三對相互關聯的高分辨率PWM信號,以及大量需要信號調理的模擬反饋信號。此系統還需要硬件保護功能來實現容錯,同時利用高速模擬比較器實現了快速響應。實現傳感、控制和保護所需的這些額外模擬元件增加了解決方案的成本,而典型的BDC電機設計或簡單的ACIM每赫茲電壓(V/F)控制并不需要這些元件。

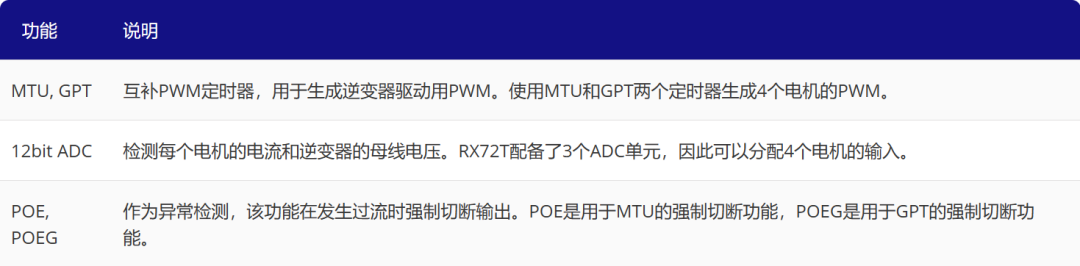

此外,還有為PMSM電機控制應用定義元件規格和進行驗證所需的開發時間。 要應對這些挑戰,設計人員可以選擇一款合適的單片機,以實現與專為PMSM電機控制量身定制的器件規格的高度模擬集成。這將會減少所需的外部元件數量并優化物料清單(BOM)。高度集成的電機控制器件現已具有高分辨率PWM,可簡化高級控制算法、用于精密測量和信號調理的高速模擬外設、功能安全所需的硬件外設,以及用于通信和調試的串行接口的實現。

圖2:標準無傳感器FOC的框圖

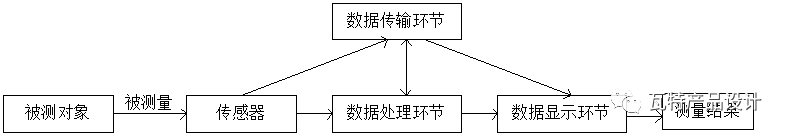

此外,還有一個較大的挑戰,即電機控制軟件與電機的電機械行為之間的交互。圖2給出了標準的無傳感器FOC框圖。要將其從概念轉變為實際的設計,需要了解控制器架構和數字信號處理器(DSP)指令,以實現數學計算密集的時間關鍵控制環。

為實現可靠的性能,控制環必須在一個PWM周期內執行。必須對控制環的時間進行優化,具體包括以下三個原因:

1) 限制:使用不低于20 kHz的PWM開關頻率(時長為50 μs),以抑制來自逆變器開關的噪聲。

2) 為實現帶寬更高的控制系統,控制環必須在一個PWM周期內執行。

3) 為支持其他后臺任務(如系統監視、應用特定功能和通信),控制環需要以更快的速度運行。因此,FOC算法的目標應該是在10 μs以內執行。

許多制造商提供了利用無傳感器估算器來估算轉子位置的FOC軟件示例。但是,在使電機開始轉動之前,FOC算法必須配置各種參數以匹配電機和硬件。必須對控制參數和系數進行進一步優化,以滿足所需的速度和效率目標。可以通過結合以下方法實現這一目標:1) 使用電機數據手冊獲得參數;2) 反復進行試驗。電機數據手冊并不能始終對電機參數進行準確的表征,或者設計人員無法獲得高精度測量設備,在這種情況下,開發人員將不得不借助反復試驗的方法。這種手動調整的過程需要時間和經驗。

PMSM電機用于許多不同的應用,運行在不同的環境中,或者存在不同的設計限制。例如,在汽車散熱器風扇中,當電機即將啟動時,由于風的作用,風扇葉片有可能向相反的方向自由旋轉。在這種情況下,啟動采用無傳感器算法的PMSM電機是一個挑戰,而且有可能損壞逆變器。一種解決方案是檢測旋轉方向和轉子位置,并利用這些信息在啟動電機前通過主動制動將電機減速至靜止狀態。同樣,還可能有必要實施附加算法,如每安培最大轉矩(MTPA)、轉矩補償和磁場弱化[1]等。這些類型的應用特定附加算法對于開發實用解決方案必不可少,但它們也會延長開發時間并使軟件驗證復雜化,進而增加設計復雜程度。

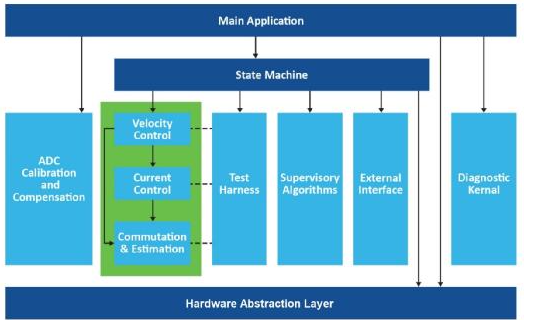

圖3:FOC的應用框架

降低復雜程度的一種解決方案是,設計人員創建一個模塊化軟件架構,這種架構可將應用特定算法添加到FOC算法中,同時不影響時間關鍵型執行。圖3給出了典型的實時電機控制應用程序的軟件架構。此框架的核心是FOC函數,該函數提供了硬時序約束和許多應用特定的附加功能。框架內的狀態機將這些控制功能與主應用程序連接起來。這種架構需要在軟件函數塊之間有一個定義明確的接口,以使其實現模塊化并簡化代碼維護工作。模塊化框架支持不同應用特定算法與其他系統監視、保護和功能安全程序的集成。

模塊化架構的另一個好處是將外設接口層(或硬件抽象層)從電機控制軟件中分離出來,這便于設計人員在應用功能和性能需求發生變化時,將其IP從一個電機控制器無縫遷移到另一個電機控制器。

完整生態系統的需求

應對這些挑戰需要一個為無傳感器FOC量身打造的電機控制生態系統。電機控制器、硬件、軟件和開發環境應協同工作,以簡化實現高級電機控制算法的過程。 為實現這一目標,此生態系統應具有以下特性:

1.一種用于自動執行電機參數測量、設計控制環和生成源代碼的高級工具,可讓沒有領域專業知識的設計人員能夠實現FOC電機控制,并編寫和調試非常耗時的復雜時間關鍵型代碼

2.適用于FOC和不同應用特定附加算法的應用框架,用于縮短開發和測試時間

3.具有確定性響應的電機控制器以及可在單芯片中實現信號調理和系統保護的集成模擬外設,用于降低解決方案總成本

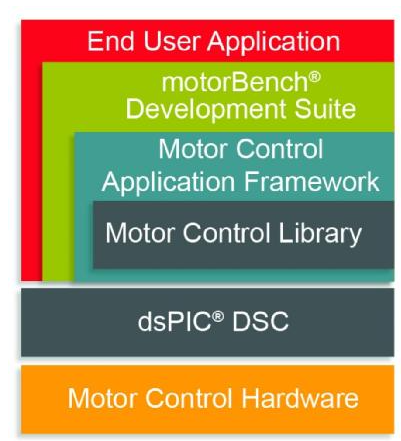

圖4:Microchip電機控制生態系統架構

圖4給出了一個電機控制生態系統架構的示例,其中包括應用框架和一個用于高性能dsPIC33電機控制數字信號控制器(DSC)的開發套件。此開發套件在基于GUI的FOC軟件開發工具的基礎上構建,可以測量關鍵的電機參數并自動調整反饋控制增益。此外,它還可為利用電機控制應用框架(MCAF)在開發環境中創建的項目生成所需的源代碼。解決方案協議棧的核心是電機控制庫,這種庫可以實現應用程序的時間關鍵型控制環功能,并與dsPIC33 DSC的電機控制外設交互。此GUI可與多個可用的電機控制開發板配合使用,支持電機參數提取并為各種低壓和高壓電機生成FOC代碼。

對高能效和產品差異化的需求推動了向無刷電機的轉變。全面的電機控制生態系統可提供一種整體方法來簡化基于PMSM的無傳感器FOC的實現,這種方法應包含專用的電機控制器、快速原型開發板和可自動生成代碼的易用FOC開發軟件。

[1] TB3220-利用角度跟蹤鎖相環估算器實現面向家用電器的永磁同步電機(表面貼裝和內置)的無傳感器磁場定向控制:http://www.microchip.com.cn/newcommunity//Uploads/202003/5e65d169337d8.pdf

[2] motorBench?開發套件:https://www.microchip.com/design-centers/motor-control-and-drive/motorbench-development-auto-tuning

[3] 電機控制設計資源:https://www.microchip.com/design-centers/motor-control-and-drive

[4] 電機控制庫:https://www.microchip.com/design-centers/motor-control-and-drive/motor-control-library

電子發燒友App

電子發燒友App

評論