0 引言

磁浮軸承(Magnetic Bearing)是以磁性力完全非接觸式支持旋轉體的軸承,其廣義上的定義是可支持直線運動物體的軸承及局部有機械性接觸的軸承。其作用原理是借磁場感應產生的磁浮力來抵抗重力場及轉軸運動時產生的作用力,將轉軸懸浮起來,使得轉子與軸承不互相接觸。

1 磁軸承控制系統

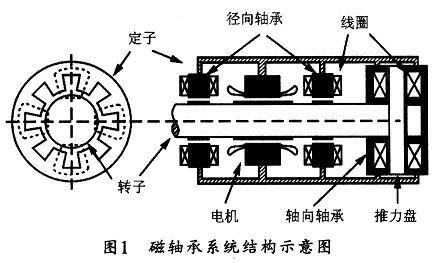

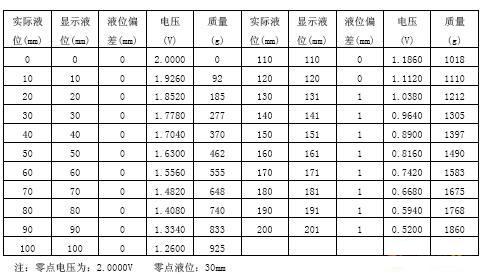

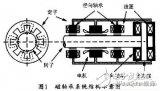

磁軸承控制系統的研究一直是磁軸承技術研究的熱點和難點,磁軸承控制系統一般包括無接觸的位移傳感器、功率放大器、控制器和電磁激勵器(即電磁線圈和轉軸)四部分。本文研究的立式磁懸浮軸承結構如圖1所示。對于立式結構的電機系統來講,軸向軸承主要承載的是轉子本身的自重,屬于單方向靜態載荷,而其動態載荷相對較小,所以可采用單邊工作方式的圓盤電磁鐵系統。而徑向軸承無靜態載荷,但需要承擔雙向的動態載荷,因此,可以在每個自由度上設計兩個電磁鐵來進行差動控制,以使其產生正向力和負向力來滿足動態載荷的雙向變化要求。

由于控制算法往往較為復雜,在磁軸承的控制器設計上,一般都采用數字控制方法,即建立基于DSP(Digital Signal Processor)的控制平臺。然而,隨著微電子技術的發展,FPGA(Field Programmable Gate Array,即現場可編輯門陣列)以其性能好、規模大、可重復編程、開發投資小等優點,正逐漸成為各種電子產品不可或缺的重要部件。其高性能的并行性、定制化、靈活性和高性價比等特性正使得FPGA可編程門陣列器件成為實現高性能數字信號處理和數字系統控制的首選器件之一。

2 現場可編程門陣列(FPGA)

FPGA (Field Programmable Gate Atray)是現場可編程門陣列的英文縮寫,是可編程專用集成電路(ASIC)的一種(同類的還包括CPLD)。1984年,Xilinx公司首創了現場可編程邏輯陣列(FP-GA)這一創新性技術,并于1985年首次推出了世界上第一塊FPGA芯片。在二十多年的發展過程中,FPGA的硬件體系結構和軟件開發工具都在不斷的完善且日趨成熟。從最初的1200個可用門到90年代時的幾十萬個可用門,發展到目前的數百萬門至上千萬門的單片FPGA芯片,Xilinx、Ahera等世界頂級廠商已經將FPGA器件的集成度提高到了一個新的水平。

本文使用的是Spartan-3E Starter Kit Board開發板,芯片采用Xilinx公司的Spartan-3E系列中的XC3S500E芯片。XC3S500E系統門資源包括1164個可配置單元(可換算為4656個片資源)、4個DCM、360K位塊存儲器、20個乘法器以及232個可以使用的IO端口。設計時可以采用MathWorks公司的Matlab和Xilinx公司的System Generator來負責系統級設計。

Matlab作為線性系統的一種分析和仿真工具,在工程和計算科學上有著廣泛的應用。Simulink作為Matlab的一個工具箱(toolbox),在整個的數字信號處理(Digital Signal Processing,DSP)設計中起著舉足輕重的作用。它是一個交互式的工具,可用于對復雜的系統進行建模、仿真和分析。System Generator是Xilinx公司的一個模塊集(blockset),是simulink的一個插件,其中設置了Xilinx特有的DSP功能的IP核,也包括了基本DSP函數和邏輯算符,如FIR ( Finite Impulse Re-sponse)、FFT(Fast Fourier Transform)、存儲器、數學函數、轉換器、延時線等。這些預先定義好的模塊保證了FPGA實現時的位(-bit)和周期(-cycle)的正確性。使用它可以自動生成VHDL/Verilog語言、測試向量以及可以對ModelSim進行仿真的“.do'’文件。為了得到最佳的性能、密度和可預測性,System Generator還會自動將特定的設計模塊映射成高度優化了的IP核模型。XilinxBlockset中的模塊,有的可以直接映射到硬件,有的對應著IP核。它們中每個都可以根據設計要求更改參數,并支持雙精度和定點的算法。這個模塊集是一個可以外部擴展的庫,使用的是C++的定點算法,所以,用戶可以創建自己的基于C++類的Simulink庫元件,以在設計中被當作黑箱(Blackbox)處理。System Generator同Simulink模型工具相結合,可以參數化、最優化算法。也可以自動從行為級的系統模型轉換到FPGA實現,且其間不再需要手工重設,因而大大節省了開發時間并降低了出錯概率。通過軟件,用戶可以在DSP函數的算法、性能、節能、硅片面積中進行選取,以便快速分析出它的運算速度和花費。

3 磁浮軸承系統仿真

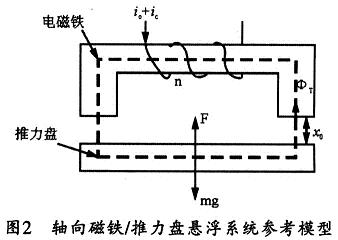

一般的磁軸承系統的結構示意圖如圖1所示,由圖可見,軸向磁浮軸承主要借助軸向電磁鐵對轉子的電磁吸力來平衡轉子自身的重量,同時對轉子的軸向運動進行約束。軸向軸承主要承載的是轉子本身的自重,屬于單方向靜態載荷,而其動態載荷相對較小,故可采用單邊工作方式的圓盤電磁鐵系統。圖2為軸向磁鐵/推力盤懸浮系統轉化的簡易結構圖。圖中,x0為軸向軸承在平衡位置的間隙,i0,ic分別為電磁鐵線圈的偏置電流和控制電流,F為電磁鐵對轉子所產生的電磁力。

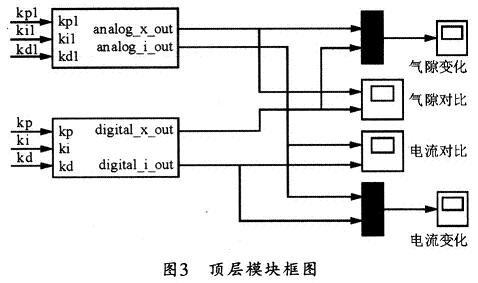

在圖2所示的簡化模型中,其磁鐵和推力盤間總的吸力為:

由于有電磁力F∝i(t)2/x(t)2,其中i(t)為激磁電流,x(t)為對應氣隙,因此,要使轉子穩定懸浮在平衡位置,必須滿足f=F-mg=0。假設輸入初始電流為i0,轉子與電磁鐵間的氣隙為x0,如將轉子作為單質點總集中質量來處理,那么,當轉子質心在Y方向上有向上的偏移量X時(轉子僅存在平移,無干擾力存在),其轉子的中心運動方程可表示為:

事實上,軸向磁鐵和徑向磁鐵具有相同的線性化數學模型,只是電流剛度和位移剛度不同,因此,軸向和徑向可采用相同的控制方法。

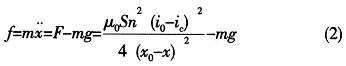

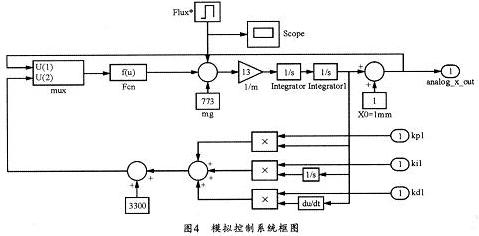

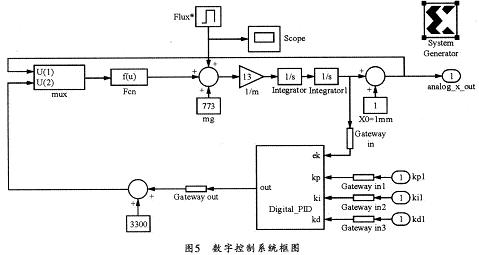

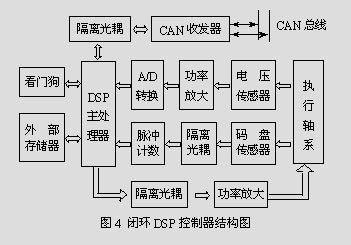

在模擬控制系統中,控制器最常用的控制是PID控制,PID控制由于其自身的優點,在工業生產過程中仍然得到了廣泛的應用。模擬PID控制器主要由三個典型的環節組成,即比例環節(P)、積分環節(I)、微分環節(D)。根據上述磁軸承系統的數學模型,可在Matlab環境下采用Simulink仿真工具對磁浮軸承軸向系統進行仿真,以觀察其輸出響應曲線。仿真數據取自實際磁浮軸承實驗裝置。由于電磁軸承本身要應用到實際生產當中去,因此,和普通的電機一樣,在工作過程中經常會遇到負載變化的情況。如風機、沖床和銑床等應用中存在軸向徑向的加載和減載等。下面以軸向軸承為例來分析加載和減載對系統的影響。為了方便進行模擬和數字的對比,首先可建立如圖3所示的頂層模塊,其中模擬控制系統仿真框圖如圖4所示,數字控制系統的仿真框圖如圖5所示。

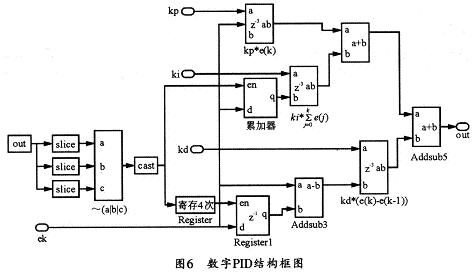

在本系統的仿真中,其數字PID使用xilinx提供的模塊集(blockset)構建而成,如圖6所示。

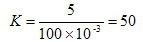

上述仿真中,偏磁電流i0為3.3 A(為仿真方便,取3.3 A并擴大1 000倍),平衡氣隙x0為1mm,磁極的截面積S為10 500 mm2,電磁線圈匝數為150匝,真空磁導率μ0為4π×10-7 Vs/Am,另外,取:mg=733 N,1/m=0.013(為仿真方便,擴大1000倍),kp=8 800,ki=18.5,kd=1 000 000,kp1=9 000,ki1=220 000,kd1=50,T=2×10-5。

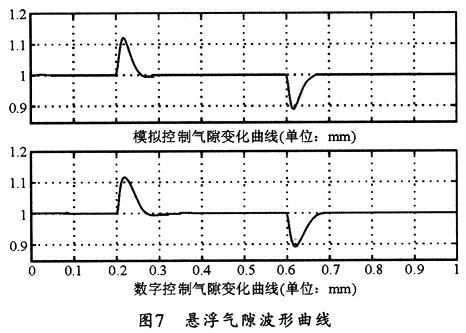

加載/減載可使用Flux*來描述,用以表示在0.2 s和0.6 s時刻階躍加載和減載400N。其仿真結果如圖7所示,所得到的懸浮氣隙波形曲線中的上方為模擬控制,下方為數字控制。

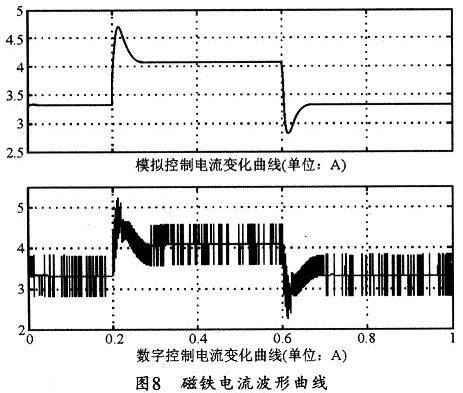

電流輸出結果要縮小1000倍,圖8所示是其磁鐵電流曲線(單位A),其中實際額定電流值設定為3.3 A。上方為模擬控制,下方為數字控制。

4 硬件協同仿真

硬件協同仿真就是在對Matlab—Simulink環境下所設計的算法模型進行仿真后,“System Gen-erator”可以結合實際“Xilinx—FPGA”的硬件資源生成一個集成有該算法的“硬核”;然后通過FPGA把“硬核”下載至FPGA中。最后以同樣的信號作為輸入,一路信號接“軟件算法模型”,一路信號接“硬核”,同時觀測兩者的輸出。如果處理結果一致,則可證明Matlab—Simulink環境下所設計的DSP模型是硬件可行的。

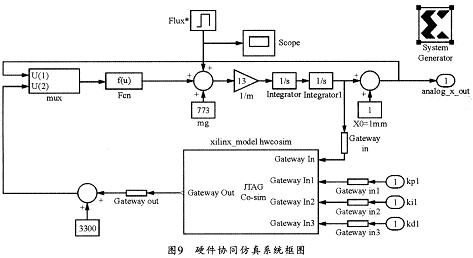

在對數字控制系統仿真運行協同仿真之后,就會生成新的數字PID模塊。然后把它重新接入數字控制系統仿真框圖中,就會得到如圖9所示的硬件協同仿真系統框圖。

用圖5的理論控制與圖9進行對比,然后連接開發板,打開電源,并運行模型進行仿真,則可從仿真波形中很明顯的看到,硬件協同仿真的結果和理論結果完全一樣。

5 結束語

本文采用System Generator對基于FPGA的磁浮軸承控制系統進行了仿真,并將其下載到FP-GA開發板進行硬件協同,結果證明,在加載/減載400N力時,所設計的數字PID控制器能較好的完成對磁浮軸承系統的控制,并實現穩定懸浮。

電子發燒友App

電子發燒友App

評論