4.2FPGA與CPU的接口

在FPGA中,要實現對DS18B20的通信處理,主模塊要實現對DS18B20_PROC模塊的調用及建立與CPU之間的接口。

與CPU之間的接口通過建立若干寄存器實現。溫度測量值和48位ID可以用4個16位寄存器保存。CPU通過讀取這些寄存器可以獲得溫度測量數值和48位ID值。

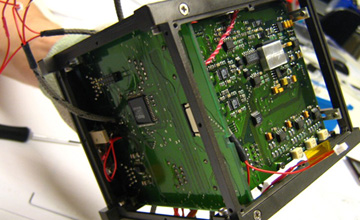

CPU、FPGA及DS18B20的連接原理如圖4所示。

5結束語

在系統(tǒng)中,FPGA可以分擔許多主處理器的工作,提高整體實時性,降低CPU處理的嚴格實時約束,從而降低CPU軟件處理的難度。同時,由于ACTEL公司的ProASICplus系列FPGA的保密特性,可以增強產品知識產權的保護。

三、片上芯片SoC挑戰(zhàn)傳統(tǒng)測試方案

SoC廠商如何在提高復雜器件傳輸速度的同時降低測試成本?

隨著先進的集成電路(IC)設計方法和高密度生產技術的使用,半導體廠商能夠把不同的數字和模擬電路集成在極小芯片上,其尺寸之小、功能之全尚無先例,我們稱之為系統(tǒng)芯片。盡管具有先進的設計和制造能力,可是IC廠商在對這些多元器件進行快速而又低成本地批量生產時,面對 空前的挑戰(zhàn)。當把若干功能單元結合在一個單獨器件上時,今天的SoC器件為減少批量生產時間和測試成本,向傳統(tǒng)的測試方法發(fā)起挑戰(zhàn)。結果是,廠商們將更廣泛地研究新方法,這些新方法通過在設計和測試之間的有效平衡,提供了一個更有效地從事SoC設計、生產和測試的方案,并能夠同時做到減少其生產時間和測試費用。

特殊的挑戰(zhàn)

就SoC廠商來說,在一個競爭激烈的市場上,消費者對其在功能、性能和費用等方面的要求,又給他們平添了持續(xù)的壓力。SoC廠商將復雜的數字核與模擬功能集成在單芯片中,在功能和性能上能夠應對市場多種用途的需求。可是在制造過程中,SoC廠商發(fā)現設計和測試復雜性經常會導致故障。隨 工藝技術的研制費用接近100萬美元,每次故障都使得成本負擔雪上加霜,并且拖延交貨期,加劇經濟受損。工程師們發(fā)現在這樣的壓力下,無法充分發(fā)揮先進的工藝技術和制造水平的潛力。

對測試工程師來說,他們的測試面對 非常嚴峻的挑戰(zhàn),一是受測器件龐大的數量,二是多種受測電路復雜的程度。然而,測試工程師必須保證以最優(yōu)化的測試程序,采用最少最便宜的測試設備,在短時間內完成測試。測試工程師還需要功能更強的混合信號測試儀來處理高端界面。而傳統(tǒng)的連續(xù)開發(fā)方法中測試故障的費用上升首先導致器件開發(fā)延遲,SoC廠商也將為此增加測試時間和費用及生產成本。

SoC測試中當前的困境大多是由于采用早期幾代IC對測試要求不高而造成的。最新的設計雖提高了易測程度但仍缺乏應對當前流程中普遍問題的能力。在傳統(tǒng)的連續(xù)開發(fā)流程中(圖1a),設計工程師設計時所掌握的有關信息很少,可利用的測試設備也有限,因而可能在最終開始測試后很久才會發(fā)現所遇到的問題,造成額外費用并拖延時間。

SoC器件目前不斷增加的復雜程度,促使主要的廠商青睞采用更有效的SoC生產導向設計測試流程法(圖1b)。該方法使各個測試小組分工明確,測試研發(fā)工作平行展開。各測試小組集中攻關的結果是同步拿出最優(yōu)化的設計方案和更有效的測試程序。工程師們在轉移到大批量生產之前,就已充分掌握了器件性能。制造商可以有效平衡高配置的SoC平臺的靈活性,使其滿足不同新產品類型組合的需要,在實現快速批量供應的同時,全面降低測試成本。

早期試驗進展

新測試流程建立在測試開發(fā)工具和設計工藝技術之上。多年來,工程師們倚賴專用的內部工具將仿真向量轉變成測試設備使用的模式。SoC顯著地增加了這一轉變過程的復雜性。今天,更加先進的測試工具能夠與主要的電子設計自動化(EDA)供應商所提供的流程一起運行。加上先進的循環(huán)運算法則,這些工具能夠把與各種復雜程度的電路相關聯的數據組合起來,并且制作一個單獨的測試模式和定時文檔。手頭掌握了這些統(tǒng)一的結果,測試工程師的工作會更有效。

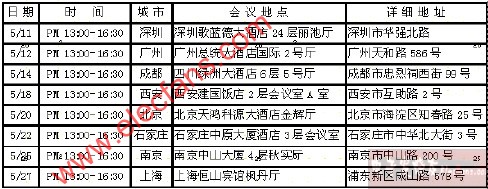

圖1 生產測試和工程確認的常規(guī)流程(a)和平行流程(b)

新SoC生產導向設計測試流程法的一個最重要特點是它能夠在開發(fā)循環(huán)的早期校驗測試程序。過去,測試工程師需要獲得第一塊芯片和可以排除故障的測試設備后才可以開始測試工作,這將把產量拖沿數星期。而今,由于具有了當前先進的測試開發(fā)環(huán)境,測試工程師能夠利用數字式虛擬測試儀(DVT)的性能,提前進行調試試驗。虛擬測試法最適合數字電路。但EDA軟件現有的能力已有很大提高,EDA公司與測試公司已有很好的協作。因此,設計和測試工程技術能力擴展至模擬設計也就有了保障。

經過改進的測試開發(fā)能力對所有SoC廠商都至關重要,對于無生產線的IC設計公司尤為重要。由于相比較而言,IC設計公司對外界的依賴程度高,因為在設計和測試之間存在一個地理上的差距,存在 交流困難問題。經由外界的設計方案會加劇測試難題對生產延期和生產費用的影響。虛擬測試法讓IC設計公司在其現有的設計環(huán)境下進行調試試驗,以保證測試程序運轉正常并能更好地s了解潛在的測試設備問題。

交互式工程設計確證

對不知名的半導體公司和集成器件制造商(IDMs)來說,復雜的設計和先進的工藝技術的結合,要求提高與自動測試儀(ATE)上進行的生產測試截然不同的測試驗證能力。隨 工藝技術達到0.13μm或更細的線寬,先進的器件展示出不斷增加的效能,事實上也限制了多數生產用自動測試儀(ATE)在檢測更細微故障時的有效性。對許多廠商而言,復雜的SoC已致使傳統(tǒng)的測試方法愈加無效,并給生產和成本問題造成嚴重的瓶頸影響。

優(yōu)化的工程設計驗證測試系統(tǒng)的出現,提供了與生產測試儀明顯有別的能力,達到了大幅度提高生產量的要求。工程技術系統(tǒng)為生產測試儀是非結果的判斷提供了詳細的原因分析。事實上,今天領先的工程設計驗證系統(tǒng)具有的記憶特性,能夠保留所有器件管腳上的完整數據,以便工程師更容易地對器件功能做解剖研究--這是傳統(tǒng)的生產用自動測試儀(ATE)所無法達到的。

生產用自動測試儀(ATE)適合批量生產的需要,有賴于高度優(yōu)化的測試程序來確保采用最少的測試設備和花費最短的時間。相比較,工程技術驗證系統(tǒng)則適合交互式分析,為測試裝置和測量提供圖形用戶界面(GUI)。工程師們在此環(huán)境下可以更有效地進行為最優(yōu)化設計和調試所采用的交互式的假設分析。用在生產過程中,則有助于加速故障分析。當今復雜的SoC需要更加精密復雜的診斷設備,如皮秒圖象電路分析(picosecond imaging circuit anal-ysis),激光電壓探針(laser voltage probe)和電子束系統(tǒng)(e-beam systems)。領先的工程設計系統(tǒng)直接向這類設備提供界面;工程師們借此利用外部的探頭裝置就能夠測試器件。

圖2 測試程序的核查準備

低成本生產測試

SoC生產技術的成功,依靠的是廠商以最低的生產成本實現大量的生產能力。隨 制造商創(chuàng)造了結合先進數字電路和模擬功能的SoC,就需要不斷提高自動測試儀(ATE)的強大功能。芯片內功能提高了數字數據傳輸速率。而今,防火墻、千兆赫茲以太網和圖形加速接口等功能都集于芯片上,因此需要測試儀的數據速率要達到800Mbps或更高。制造商們正在尋找適應性強和容易升級的操作平臺以滿足新要求,而非過去那樣追加投資,開發(fā)新一代產品。

對于混合信號的SoC,可配置的ATE系統(tǒng)在經濟上可以承受大批量生產對測試功能和靈活性的要求。模塊式結構是這些系統(tǒng)的核心,為制造商提供了一個適應性強的高性能共享測試平臺。就IC電路的總體而言,大功率多性能ATE能夠滿足SoC日益增加的功能條件,如管腳的增加、速度的提高、對液體冷卻的需求等。好在先進的冷卻設計可以選用空氣冷卻高速高功耗的CMOS電路,而降低了ATE的復雜性。

系統(tǒng)設計和檢測儀表性能的改善顯著地減少了ATE的費用,加上應用了各種程序開發(fā)工具語言,增加了測試開發(fā)環(huán)境的功效。工程師們利用共享圖形用戶界面(GUI)和現有測試程序模板,使現有的測試程序符合特定的測試用途,從而提高了生產效率。這種以模板為基礎的方法把測試開發(fā)時間削減了數周,這對于把握SoC市場稍縱即逝的機會格外重要。

在產業(yè)開始復蘇的今天,對市場機會的快速應變能力是SoC制造業(yè)重于一切的要務。在現有條件下取得最大效益的能力,對于制造商仍然非常關鍵。系統(tǒng)兼容性在高效的開發(fā)環(huán)境及生產測試設備中是一個日益重要的特性,將有助于使生產能力達到最高水平。廠商通過有效配置所有測試設備,把測試轉移到最有效的平臺上進行,不斷滿足生產條件的變化要求。

電子發(fā)燒友App

電子發(fā)燒友App

評論