引 言

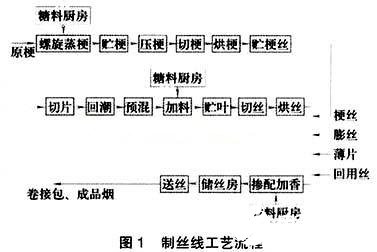

制絲生產線是卷煙生產的第一道工序,包括葉絲生產線和梗絲生產線,其目的是將復烤廠加工后的煙葉及煙梗分別進行回潮、加料、切絲、烘絲,然后將加工后的煙絲按照工藝要求進行摻配、加香,生產出適用于卷煙的成品煙絲。制絲線控制系統的穩定、可靠運行是保證煙絲質量的關鍵。

上海高楊國際煙草有限公司的制絲線,是20世紀90年代初從德國引進,全線五套可編程控制器采用的是Siemens公司的S5——135U系列產品,各PLC配有一臺段監控機,段監控機的CP528處理器與PLC通信,只能一對一的操作。在控制系統改造中,以煙草行業要求的準確配方、均勻摻兌、精確配料和質量穩定,提高信息化水平為目的,從設計的可靠性、先進性、開放性、可擴展性、網絡化出發,采用現場總線技術分布式控制和以太網相結合,完成制絲線控制系統改造的設計、實施。

制絲線控制系統概述

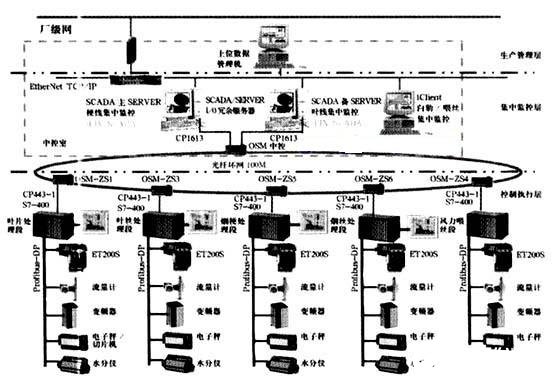

在上海高楊國際煙草有限公司制絲線控制系統改造項目中按照分散控制、集中管理、數據共享的原則,采用了信息層、控制層和設備層(傳感/執行層)三級網絡結構,實現生產線控制和管理的管控一體化系統。

根據用戶要求將系統中的S5PLC升級為S7—400PLC,使用現場總線控制方案,選用ET200S分布式I/O,ET200S結構緊湊,模塊無間隙安裝,擴展和更換方便、直接,可以熱插拔。7.5kW以下除變頻器、軟起動器控制以外的電動機均采用DSle—x型高性能電動機起動器控制。將變頻器、電動機起動單元、現場I/O水分儀、流量計、電子秤聯入Profibus—DP網,通過網絡傳遞數據信息,實現數據采集、參數設定等數字信息交換及過程控制。同時各PLC配以CP443—1以太網通信模塊,連接到帶光纖口的Siemens OSM ITP62工業以太網交換機,掛入光纖環網,各PLC系統之間以及PLC與監控機之間通過抗電磁干擾能力強的100M光纖環網連接。監控機的監控軟件選用Intellution公司的iFIX3.5。同時為了方便現場巡檢人員的巡視檢查,在葉片處理段、梗處理段、葉絲處理段放置四臺15in現場監控站(MP370)。

由于選用的OSM集成基于Web管理(WBM),可通過IE瀏覽器觀察網絡上各個交換機的狀態,根據登錄權限還可對之進行相應操作。這樣便于遠程監控控制系統通信狀態。

根據工藝要求,電控系統改造全線劃分為五個工藝段、五組PLC:葉片處理段ZS1、葉絲處理段ZS3、煙梗處理段ZS5、梗絲處理段ZS6、風力喂絲段ZS4。

制絲線主工藝流程如圖1所示。

制絲線控制系統從上到下分為數據管理層、集中監控層、設備控制層,網絡結構如圖2所示。

圖2 上海高楊國際煙草有限公司制絲線控制系統網絡結構圖

1、 數據信息管理層

硬件組成:由上位管理計算機、打印機、交換機等組成。

軟件平臺: 微軟SQLServer2000數據庫、Visual Basic開發軟件和iFIX iClient。

信息交換網絡:TCP/IP以太網。

功能:實現生產任務的調度下發;現場生產情況的監測;報表的統計、保存、查詢、打印;儲柜儲存物料的信息查詢;PLC控制柜的狀態監測;關鍵工藝參數的歷史變化趨勢圖等。本層向上與廠管理系統如SPC系統進行數據通信,向廠領導和各職能部門發布生產數據,為廠里的決策提供依據;向下通過控制網絡與控制執行層和設備層進行數據通信,對車間生產線進行監控,以實現集中監控和管理。

2、 集中監控層

硬件組成:采用分布式、客戶端/服務器結構,由兩臺冗余的iFIX SCADA服務器,一臺iFIX SCADA的本地iClient客戶端,構成集中監控系統。分別對制絲葉線、梗線監控。

軟件平臺:iFIX SCADA/iClient監控組態軟件。

信息交換網絡:光纖環行工業以太網、TCP/IP以太網。

功能:接收生產管理上位管理機發出的任務(批次與配方參數),發送至設備控制層各相應生產段的PLC,集中指揮控制生產線的運行,同時將生產線設備的運行情況、實時工藝、批次統計數據上傳生產管理上位管理機。

3 、設備控制層

硬件組成:包括PLC控制柜組、現場分布I/O箱、現場監控站、現場執行機構和傳感器檢測機構。

軟件平臺:STEP7 V5.3編程軟件和WinCC Flexible組態軟件。

信息交換網絡:現場總線ProfiBus—DP、光纖環行工業以太網。

功能:實現生產線開關量、模擬量控制操作,設備運行狀況和生產線工藝數據采集、顯示,參數設置、設備故障顯示等。

4、 控制系統實現的主要功能和特點

(1)管理功能 監控機有系統管理、安全權限管理、配方管理、工藝參數管理等功能。操作人員或系統管理人員進入iFIX實時監控系統必須先登錄,通過不同用戶身份的安全級別進行權限控制,從而保證系統的安全、正常操作,防止越權操作。

(2)批次任務、工藝參數管理功能 由于煙絲不同配方對工藝參數有著不同的要求,所以可在監控機本地修改配方參數和工藝參數。

(3)全線集中監控功能 監控機圖形界面完全按照生產線工藝流程布置,具有生產線設備關鍵單機、分片或全局工藝流程運行狀態顯示、工藝參數和設備參數的實時顯示;重要參數的設定值、實際值實時顯示,以便分析和追蹤產品的質量;在任一臺監控機上可對制絲線上所有工藝段進行控制操作,這種一對多的模式,使操作更靈活、方便。

(4)生產控制功能、PID功能手動、自動控制方式轉換,實現生產線各工藝段設備的單個運行和生產運行控制,提供儲柜進/出料選擇、加料(香)罐選擇,單機設備控制(主要單機設備控制如煙片回潮機、加料機、烘絲機等需單獨預熱的起動、停止);實現生產過程中各主要工藝參數的精確控制。

對需要調節的潤葉筒溫度、增溫增濕機壓力、加香流量等均進行PID調節,并且回路參數可實時修正。

其中,摻配加香控制精度是用戶日常的考核指標,直接關系到成品煙絲的質量。根據實際的葉絲流量,與配方參數里設定摻配的輔料比例,分別控制梗絲、薄片、膨絲等電子秤的流量,再根據所有煙絲的實時流量之和及配方參數里預定的香料配比量,計算出設定加香流量,經PID回路運算后,控制加香泵變頻器的速度來調節加香量,達到要求的香料配比量。由于電子秤及加香流量計上Profibus—DP網,進行數字信息交換,相比改造前的模擬量輸入、模擬量輸出模式,采集信息更準確,控制精度有明顯提高。現以一班五批次計算,加香比例控制精度小于0.4%,高于用戶的要求。

(5)生產報表、統計功能 每一批任務完成自動形成生產報表,包括任務批次號、使用的配方參數、開始和結束時間,重要工藝指標的最大、最小、平均值及標準偏差等統計參數。便于評價產品質量。

對于過程中的累計量,如加香總量、葉絲、膨絲等摻配總量既有每個批次結束自動清零,也有“復位總量”功能鍵隨時清零(便于調試時使用)。最明顯的是,由于全線九臺電子秤通過EM277上Profibus—DP網,實現了遠程自動清零,不像改造前每批任務結束需要操作工在電子秤控制柜本地復位總量,尤其當同牌號換批時,容易造成累計量不準確。新控制系統的使用既減輕了操作工的勞動強度,又達到準確計量的目的。

(6)在線診斷和報警功能 系統具有分段起動允許條件查詢功能、單機設備輔助功能起動允許條件查詢功能,控制網絡和總線故障診斷。

各工藝段均有完善的故障報警功能,可對報警進行確認和復位,并通過不同顏色區分報警的狀態,是已正常,還是仍故障。

(7)遠程復位電動機起動器功能 各工藝段在監控機畫面上都有“復位饋電器”功能鍵,當有電動機過載,可進行遠程復位;由于使用控制和檢測診斷功能更加豐富的高性能電動機起動器,電動機運行信號的判斷通過檢測是否有連續的電流來實現,而不是僅僅檢測接觸器是否吸合,使判斷結果更為可靠;可以在線監視電動機電流,便于了解電動機狀況。

(8)上位機與PLC時間同步功能 由于有任務管理,每批任務完成都有生產報告,而且制絲線工藝段較多,每一段由一個PLC控制,所以上位機與幾個PLC之間就需要時間同步。

考慮到煙廠生產特點,采用功能鍵形式實現時間同步:在上位機作一功能鍵用于PLC時間同步,同時上位機將本機的系統時間送入PLC的時間接收地址(年、月、日、時、分、秒,年份只取后兩位)。PLC判斷時間同步位狀態為1,則進行時間格式轉換,并調用SFC0設置PLC系統時鐘一次,實現與上位機時間同步。

(9)基于Web管理(WBM),遠程監控網絡上各個交換機通信狀態,包括各個端口的通信情況。

結束語

綜上所述,升級改造后的上海高楊國際煙草有限公司制絲線控制系統在網絡硬件和軟件控制思想方面都有一定的先進性。現場總線Profibus和以太網技術的使用,既保證了系統運行的安全可靠,又實現了數據共享。改造前每臺段監控機,只能一一對應監控一個PLC,現在每臺段監控機都可以監控全線五個PLC;現場四臺15in現場監控站(MP370),全面實時顯示工藝流程運行狀態、工藝參數和設備參數,操作上的靈活、方便是顯而易見的。經過生產證明:整套控制系統工作可靠,運行狀態良好,有完善的生產管理功能。此次升級改造,改進了原有的一些工藝和設計上不合理的部分,且便于系統擴展,經濟和技術效益顯著,得到用戶的好評。

責任編輯:gt

電子發燒友App

電子發燒友App

評論