1、前言

油庫作為協(xié)調(diào)原油生產(chǎn)和加工、成品油運輸及供應(yīng)的紐帶,發(fā)揮著重要的作用,其業(yè)績優(yōu)劣、效率高低將直接影響到石油企業(yè)的整體效益。然而在我國,油庫自動化水平與石油能源被重視程度相比還有較大距,如:自動化設(shè)備少,生產(chǎn)管理過程還依賴人工監(jiān)測、作業(yè),人員龐大,效率不高;自動化程度低,設(shè)備功能單一,智能化儀表應(yīng)用不夠,系統(tǒng)間集成困難,數(shù)據(jù)分散;采用傳統(tǒng)信號傳輸方式,增加了傳統(tǒng)儀、管線的安裝、敷設(shè)工程量,同時加大了現(xiàn)場維護、防爆的難度。

油庫一般位于較空曠的地方,占地面積較大,罐區(qū)分散,相距較遠,且遠離主控室,在油庫監(jiān)控中需對現(xiàn)場層的油泵閥位進行控制以有效地控制進出油品;對于儲罐溫度以及油霧密度、罐壁壓力等有嚴格的限制,對現(xiàn)場進行電視監(jiān)控,從而可確保工作現(xiàn)場的安全性。由于工作環(huán)境的分散和現(xiàn)場突發(fā)事件后果嚴重的特點,所以不允許太長的檢修時滯存在,這樣就制約了人工的實時檢修,也產(chǎn)生了我們需要的“集中管理、分散控制、及時報修”的控制系統(tǒng)功能要求。在輸轉(zhuǎn)油料時主要需對油庫的閥位狀態(tài)和油品流量進行檢測,在儲存期間采集油料液位、溫度、密度、壓力等參數(shù),同時將在罐區(qū)所測的一系列物理量參數(shù)在控制室的工控機上顯示出來,輔以信息流暢通的網(wǎng)絡(luò)結(jié)構(gòu),構(gòu)成統(tǒng)一的MIS系統(tǒng),以利于油庫的管理。

面對日益激烈的國際能源市場競爭,在石化企業(yè)安全事故頻發(fā)的背景下,迫切要求油庫提高效率、加快周轉(zhuǎn),加強安全管理,提高自動化水平,以油庫信息化、自動化的技術(shù)手段構(gòu)建一個統(tǒng)一的數(shù)據(jù)采集、處理平臺,最終優(yōu)化石油企業(yè)整體功能,增強其綜合競爭力。

2、油庫監(jiān)控系統(tǒng)工程概況

2.1 油庫介紹

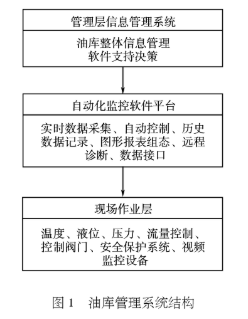

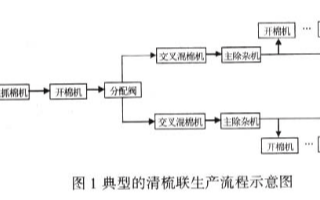

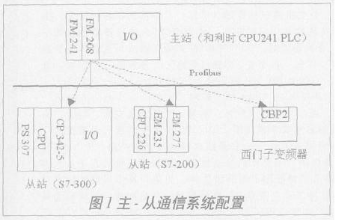

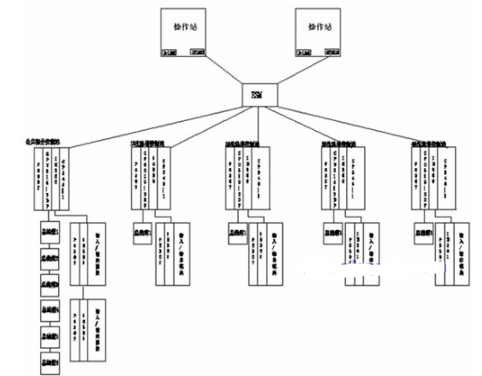

油庫是接卸、儲存、供應(yīng)油品的基地,而原油有易爆、易燃、易揮發(fā)、易聚積靜電等屬性,所以庫區(qū)范圍大,路線遠,從而導(dǎo)致監(jiān)控站遠離各罐區(qū)現(xiàn)場的作業(yè)層,這樣就需要現(xiàn)場的信息能夠及時有效地傳輸?shù)奖O(jiān)控站,便于主站迅速給出指令。總的來講,依照工廠自動化系統(tǒng)的架構(gòu),整個油庫可分為3個不同層次,即底層作業(yè)層、監(jiān)控層和管理層。作業(yè)層包括現(xiàn)場的監(jiān)控設(shè)備、自動檢測、自動控制系統(tǒng),具體實施包括計量、收、發(fā)油品的運作過程,油罐自動檢測控制部分、油庫現(xiàn)場視頻安全、油氣報警設(shè)備。監(jiān)控層在網(wǎng)絡(luò)環(huán)境下,收集作業(yè)部分采集的數(shù)據(jù)和信息,提供系統(tǒng)統(tǒng)一監(jiān)控平臺,滿足集中管理的要求,為最高部分的管理層系統(tǒng)提供數(shù)據(jù),支持日常業(yè)務(wù)管理和決策。油庫管理系統(tǒng)結(jié)構(gòu)如圖1所示。

本文所述油庫共設(shè)6×1000m3儲罐,彼此相距數(shù)百米,對于每個罐區(qū),都有自動付油系統(tǒng)、罐區(qū)儲油計量系統(tǒng)、油氣泄漏監(jiān)控報警裝置和視頻監(jiān)控、噴淋降溫設(shè)備,現(xiàn)場的儀器儀表較為復(fù)雜。

2.2 罐區(qū)檢測設(shè)備及控制對象

如上所述,6個罐區(qū)中的每一個都具有油罐液位檢測裝置、溫度測量裝置,使用磁致伸縮式液位計測量液位,用熱電阻作為溫度感應(yīng)探頭;為了避免溫度過高使油罐內(nèi)的油品油質(zhì)變劣和保證油霧密度在本質(zhì)安全范圍內(nèi),要求溫度被控制在低于35℃,為此,設(shè)置自動噴淋裝置,同時配套電機、水池等,這些組成罐區(qū)自動測量單元;在接卸、輸送油料過程中,使用流量計精確測量油料的質(zhì)量,質(zhì)量流量計的精度和綜合性能較好,不僅可以測量流量和理論質(zhì)量還可測量油料的密度、壓力等參數(shù)。使用數(shù)字式電磁閥控制油料收發(fā),同時配以防溢油開關(guān)實現(xiàn)定量以減少油氣損耗,為防止輕質(zhì)油由于氣溫變化在輸送過程中出現(xiàn)氣泡對儀表的測量精度和穩(wěn)定性產(chǎn)生影響,在流量計前安裝消氣過濾器以保證測量精度,在現(xiàn)場還配以IC卡讀寫器進行用戶自助發(fā)油,這些組成接卸、輸送單元;在安全保護報警方面,應(yīng)用防雷、防靜電接地開關(guān)。設(shè)置安全檢測裝置,在罐區(qū)、泵房、閥門間等疑似可燃氣體泄漏點加設(shè)可燃油氣報警裝置、高阻漏油檢測裝置,以消除隱患。另外罐區(qū)還有數(shù)個不同角度的攝像頭,進行動態(tài)監(jiān)視,多幅視頻圖像可以通過同軸電纜與切換器、監(jiān)視器相聯(lián),這樣主控室可以全面把握各罐區(qū)現(xiàn)場圖像動態(tài)信息,為采取消防措施作出迅速反應(yīng),這些組成安全監(jiān)控及超限報警單元。以上就是現(xiàn)場的一些檢測系統(tǒng)和執(zhí)行機構(gòu),均選用較為先進的產(chǎn)品,并根據(jù)安裝的環(huán)境要求具有相應(yīng)的防護等級。

3、 油庫監(jiān)控系統(tǒng)開發(fā)方案

3.1 現(xiàn)場總線

現(xiàn)場總線是隨數(shù)字通信網(wǎng)絡(luò)延伸到工業(yè)過程現(xiàn)場而興起的工業(yè)控制系統(tǒng)的新型通訊標準,它有如下優(yōu)點:①數(shù)字化,用于生產(chǎn)管理的企業(yè)局域網(wǎng)與自動控制的現(xiàn)場總線網(wǎng)絡(luò)緊密銜接,數(shù)字信號精度高、抗干擾能力強,整個系統(tǒng)可靠性高;②全分布式,實現(xiàn)現(xiàn)場設(shè)備智能化,系統(tǒng)分布式控制;③自診斷多功能智能化現(xiàn)場儀表,避免了傳統(tǒng)儀表功能單一的弱點,可將自診斷信息上傳到主控室且獨立工作能力強,提高了整個系統(tǒng)的可靠性和容錯能力;④減少了布線工程量,設(shè)備接人總線網(wǎng)絡(luò);⑤系統(tǒng)具有開放性和互操作性,符合國際標準的不同廠商的產(chǎn)品可集成使用,降低了控制系統(tǒng)的成本。

3.2 應(yīng)用基于PROFIBUS的西門子全集成自動化技術(shù)構(gòu)成監(jiān)控系統(tǒng)

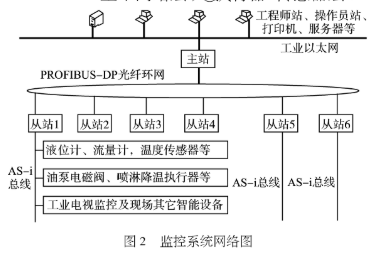

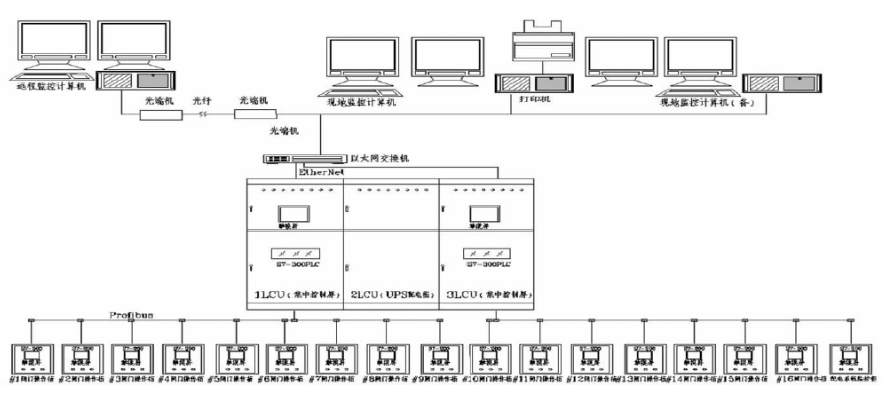

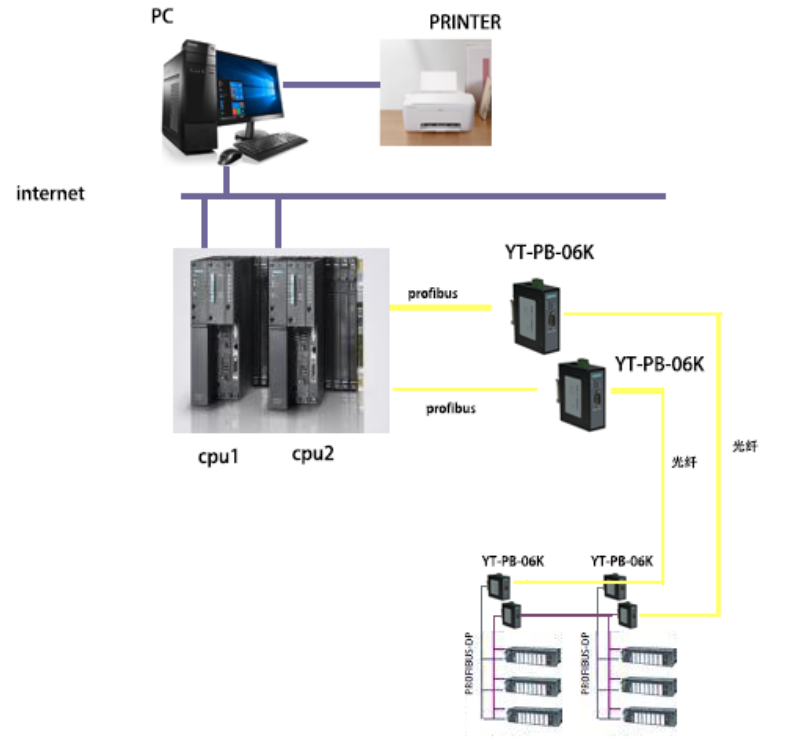

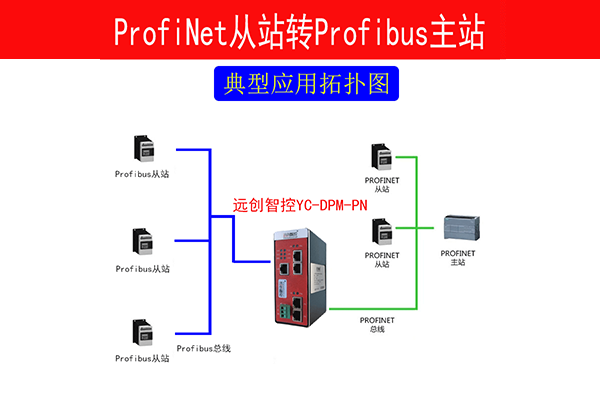

依據(jù)現(xiàn)場總線控制系統(tǒng)的特點和適用范圍,結(jié)合本工程的實際狀況和技術(shù)要求,采用PRO—FIBUS現(xiàn)場總線控制系統(tǒng)。圖2為監(jiān)控系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)圖。

本系統(tǒng)是由一整套以PLC為核心、開放式現(xiàn)場總線網(wǎng)絡(luò)為主體架構(gòu)的計算機監(jiān)控網(wǎng)絡(luò)構(gòu)成,具體分為3個層次:①管控主站層;②庫區(qū)PROFIBUS–DP主干網(wǎng)絡(luò)層;③執(zhí)行器、傳感器層。

3.2.1 管控主站層

主站層全部采用SIEMENS PLC模塊,CPU414–DP,通過CP443–5模塊與網(wǎng)絡(luò)通訊。主站PLC(可以是多個不能相互控制但可以相互傳輸數(shù)據(jù)的PLC)與上層PC相聯(lián)構(gòu)成主控中心,工程師站用于各個現(xiàn)場從站的組態(tài)和維護,操作員站完成對油罐各個部分的運行監(jiān)視、數(shù)據(jù)采集和其它自動檢測系統(tǒng)的調(diào)度功能。主站配備打印機用于報表打印、報警打印。整體采用C/S結(jié)構(gòu),系統(tǒng)服務(wù)器雙機熱備以增加系統(tǒng)可靠性,通過工業(yè)以太網(wǎng)與上層通訊接入整個企業(yè)辦公管理系統(tǒng)。該層是整個油庫監(jiān)控系統(tǒng)的調(diào)度核心。

3.2.2 庫區(qū)PROFIBUS–DP主干網(wǎng)絡(luò)層

庫區(qū)主干層采用的是PROFIBUS,選用4芯光纖,冗余連接,所有分站通過.PROFIBUS接入主站,實現(xiàn)數(shù)據(jù)的采集、信息的交流,每個罐區(qū)的溫度、液位、流量、管道壓力、視頻信號、電磁閥信號傳輸?shù)街髡尽?/p>

3.2.3 執(zhí)行器、傳感器層

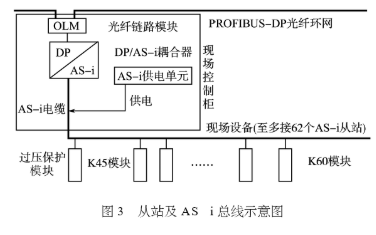

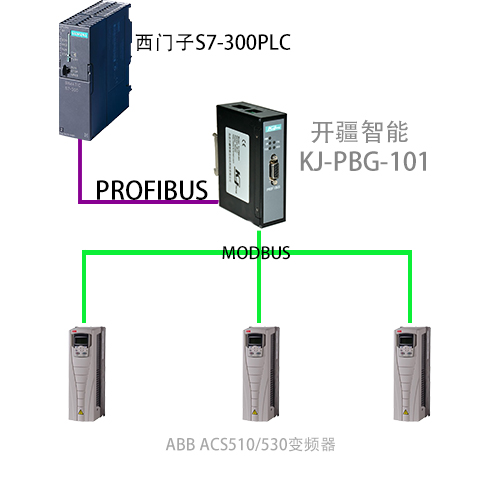

AS–i即執(zhí)行器—傳感器接口,是一種用于在主控制器和傳感器/執(zhí)行器之間雙向交換信息的總線網(wǎng)絡(luò),它屬于現(xiàn)場總線的底層網(wǎng)絡(luò)。通過網(wǎng)關(guān)它與PROFIBUS實現(xiàn)連接,網(wǎng)關(guān)作為上層總線的一個節(jié)點,下面可以掛接一批AS–i從站。AS–i總線主要用于具有開關(guān)量特征的傳感器/執(zhí)行器系統(tǒng),傳感器可以是各種遠離接近開關(guān)以及溫度、壓力、流量、液位開關(guān)等。執(zhí)行器可以是各種開關(guān)閥門,聲、光報警器,也可以是其它電器。傳感器/執(zhí)行器掛接在AS–i總線上的方式分為兩種,一種是帶有AS–i通信接口的智能A/S,內(nèi)部裝有AS–i模塊專用芯片,直接掛接到AS–i總線上;另一種是分布式的,由專門的AS–i接口模塊和普通的A/S連接起來。AS–i電纜采用2芯扁平電纜,穿刺安裝把線壓在連接件上,簡單可靠,它是由特殊的合成橡膠作為絕緣保護層,當它被從連接件上拔下,穿孔處自動閉合,因此可反復(fù)使用,它不僅傳輸報文,還通過網(wǎng)絡(luò)給A/S等電路提供電源。

如圖3所示,AS–i總線通過SIEMENS DP/AS–i鏈路模塊與PROFIBUS-DP總線連接,這種耦合器是PROFIBUS-DP從控設(shè)備和AS-i的主控設(shè)備,可連接最多62個AS–i從站模塊,這些從站模塊的狀態(tài)都被DP/AS–i鏈路模塊的LED顯示。DP/AS–i鏈路模塊由AS–i扁平電纜供電,無需附加電源。圖3中K45,K60模塊是防護等級為IP65/67的現(xiàn)場安裝AS–i接口緊湊型模塊,有數(shù)字型、模擬型和氣動型,通過A/S連接器與傳感器/執(zhí)行器相聯(lián)。

帶OLM光纖鏈路模塊的PROFIBUS-DP光纖網(wǎng)絡(luò)由于使用光信號傳輸,不會因為外部干擾場而受到損害,無接地問題,實現(xiàn)了電氣隔離,對于罐區(qū)的安全大有裨益,而且重量輕,安裝方便。OLM光纖鏈路模塊具有工業(yè)雙絞線(ITP)和FOC(光纖)接口,通過FOC接口,幾個OLM可組成如圖2的光纖環(huán)網(wǎng)。

3.3 PLC的選型配置

為保證技術(shù)先進,操作簡便,方便后續(xù)的擴建,設(shè)計采用西門子公司的S7-400系列PLC產(chǎn)品,它模塊化結(jié)構(gòu)、擴展功能強,結(jié)構(gòu)堅固、可靠性高、功能全面、運行速度快,具有強大的通訊能力和集成的系統(tǒng)功能,應(yīng)用方便,適用于油庫油料流量、罐壁壓力等的監(jiān)控工程。油庫數(shù)據(jù)采集和狀態(tài)監(jiān)視多、程序控制較多,使用S7-400作為主站,通過CP443-5通信模塊與PROFIBUS網(wǎng)絡(luò)通信,現(xiàn)場信號通過PROFIBUS傳至主站。

S7-400可以帶電插拔輸入/輸出模塊,運行時即可更換模塊,以保證系統(tǒng)連續(xù)不間斷運行。S7—400主要性能指標如下:①程序運算速度,位和整數(shù)運算0.1/μs,浮點運算0.6/μs;②I/O功能,DI/DO:65536,AI/AO:4094;③用戶內(nèi)存,128 kB用于程序,128 kB用于數(shù)據(jù),可擴展至15 MB;④通用接口,多點接口MPI,PROFIBUS—DP:12Mbit/s。

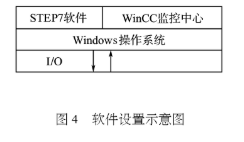

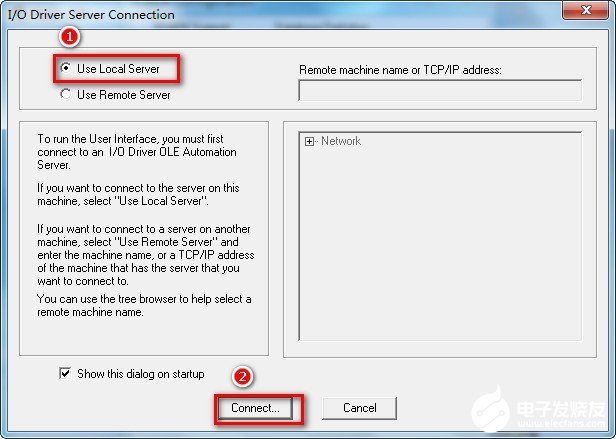

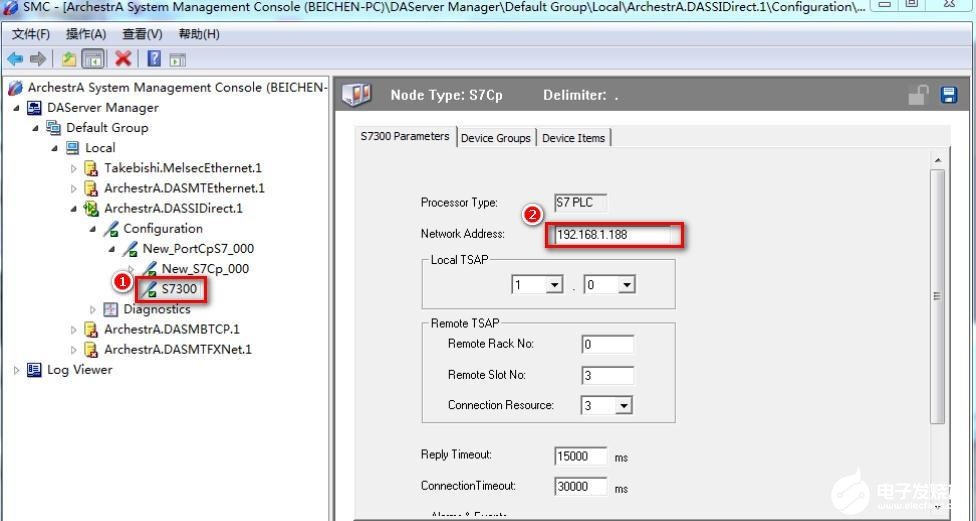

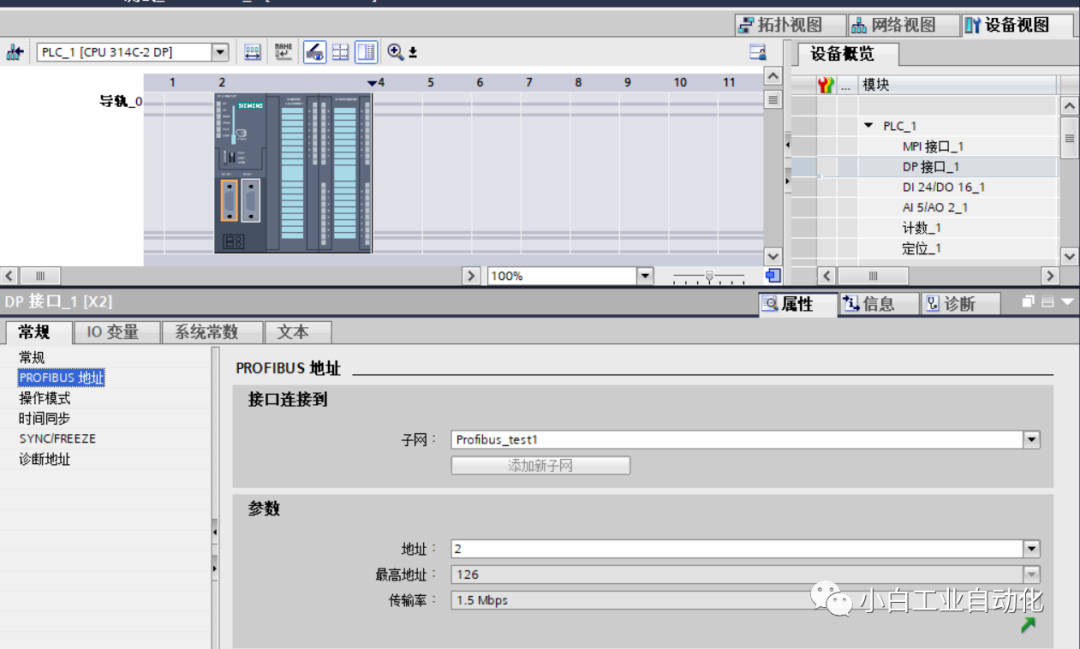

3.4 軟件設(shè)置

PROFIBUS-DP總線共有7個站,其中S7-400作為Master主站,其余均為Slave從站,應(yīng)用STEP7對各個站點進行地址分配,使系統(tǒng)組態(tài),并且對可以設(shè)置的模塊參數(shù)化,同時還要進行通信組態(tài),確保參數(shù)匹配正確,使網(wǎng)絡(luò)真正建立通信。

工控機監(jiān)控軟件WinCC是基于人機交互式監(jiān)控系統(tǒng),運行于Windows平臺上,其強大的過程接口界面和高度的安全數(shù)據(jù)存檔特性,適合于油庫流程和控制過程的操作及監(jiān)控。該軟件根據(jù)用戶建立的數(shù)據(jù)信息,把PLC信息直接連接到用戶應(yīng)用圖形上。操作人員可以通過操作畫面及流程圖,監(jiān)控油庫狀態(tài)和運行數(shù)據(jù),發(fā)出控制命令,也可進行參數(shù)修改、故障處理復(fù)位、報表打印等,實現(xiàn)自動化管理。其主要操作畫面有:①油庫工程平面總貌布置圖;②油庫工藝流程及模擬靜態(tài)、動態(tài)圖;③油庫工程自動控制系統(tǒng)及電氣接線圖;④各個罐區(qū)參數(shù)顯示圖、實時及歷史趨勢圖、報警摘要列表顯示。

4、總結(jié)

現(xiàn)階段具有總線接口的智能儀表多為進口,而油庫傳統(tǒng)設(shè)備較多,全總線系統(tǒng)難以一蹴而就。本監(jiān)控系統(tǒng)以PROFIBUS為系統(tǒng)骨干,AS–i總線為補充的集成結(jié)構(gòu)一定程度上解決了這種矛盾,適合于我國油庫現(xiàn)狀。該系統(tǒng)整體性好,安全可靠,功能齊全,運行維護方便,應(yīng)用后獲得了用戶的好評。整個油庫自動化是非常復(fù)雜的系統(tǒng),投資大,難以一步到位,在改造、再建油庫監(jiān)控系統(tǒng)時應(yīng)整體規(guī)劃、漸進實施。

責任編輯:gt

電子發(fā)燒友App

電子發(fā)燒友App

評論