目前,珠海全市已擁有3個國家級智能制造示范項目、29個省級智能制造示范項目和10個市級智能制造示范項目。圖為湯臣倍健自動化生產線。南方日報記者 關銘榮 攝

從空調、醫藥行業,到電子信息、新能源汽車行業;從生產線的自動化改造到智能工廠的全流程可追溯……智能制造已經深入到珠海工業各個角落。

7月30日,廣東省智能制造試點示范交流首站活動在珠海舉行。記者從活動中獲悉,目前全市已擁有3個國家級智能制造示范項目,29個省級智能制造示范項目和10個市級智能制造示范項目。“珠海制造”向“珠海智造”轉型的步伐越來越快。

在此過程中,珠海工業經濟新舊動能的轉換也在加速。數據顯示,2019年上半年,全市完成規模以上工業增加值535.46億元,同比增長5.8%。先進制造業、裝備制造業、高技術制造業工業增加值占規模以上工業增加值比重分別為55.7%、36.2%、28.9%。

A“智能工廠”掀起效率革命

在珠海麗珠制藥廠的智能化立體倉庫中,6輛環形穿梭車正來回忙碌。它們跨越庫前區、庫區和原輔包材揀選區,能完全替代人工,完成物料及成品的全自動運輸。

這是麗珠智能工廠的其中一環。該企業在國內眾多制藥企業中率先引進ERP、WMS、MES、LIMS等現代化信息系統,結合硬件設施的建設,實現了從訂單分解、產品庫存分析、生產計劃制定,到原輔入庫、產品生產檢驗、成品入庫銷售的全自動信息化控制管理,開創了互聯網與工業相融合的新型現代化智能藥品生產管理模式。

“通過條形碼,一臺庫卡機器人就能識別來自5條生產線上的藥品。”麗珠集團總工程師王銳說,“在這個12億元打造的智能工廠里,以往需要40多名工人的生產線,如今只需要7—8人。”

智能化改造不僅能大量節省人工,更重要是實現了對生產、供應等過程的實時指導和全程監控,以及企業全業務全流程的互聯互通,進一步提高了產品質量。據介紹,該項目的實施,使得麗珠制藥運營成本下降了約15%,潔凈區面積較傳統生產車間減少30%,運行能效降低了20%—30%。

以麗珠制藥廠為代表,一批數字化車間、智能化工廠和智能制造公共服務平臺示范項目正在珠海涌現。

數據顯示,目前全市擁有格力電器、麗珠制藥廠、湯臣倍健等3個國家級智能制造示范項目;東信和平、方正科技、邁科智能等29個省級智能制造示范項目;英搏爾、晨新科技、星漢智能等10個市級智能制造示范項目。此外,2019年珠海市智能制造示范項目也正在公示中,共有12個項目入選。

一大批示范項目的效果也證實:智能制造的確已成為企業提升效率,實現轉型升級的重要抓手和方向。

格力電器相關負責人告訴記者,“空調行業全流程智能制造新模式項目”經過4年的實施,已取得顯著成效。公司生產運營成本降低34%,產品研制周期縮短36%,生產效率提升22.2%,產品不良品率降低27.2%,能源利用率提高25%。

湯臣倍健透明工廠副總經理張學榮介紹,在實施智能化生產后,該公司員工的人均產出同比翻了一倍。提效帶來的增收可謂立竿見影,2018年,湯臣倍健實現營業收入43.51億元,較前一年同期增長39.86%。

新三板上市企業,邁科智能的數字化工廠,也通過自主研發的MOS平臺,各信息化系統的無縫連接和自動化設備的建設,使得產品制造周期縮短了5—10天、企業生產效率提升15%—20%、在制品庫存下降30%—45%、能源利用率提升10%、產品交付周期縮短15天、產品質量合格率也由98%提升到99%以上。

B 公共服務平臺解決企業“后顧之憂”

在湯臣倍健透明工廠3號智能工廠5樓,記者透過透明玻璃窗看到一條全自動制片生產線。該生產線包含了從起始物料投放到壓片、包衣等整個前端流程。

隨后,這些半成品藥片將在4樓的“瓶裝生產線”進行裝瓶。空瓶在傳送帶上快速移動,生產線上的儀器對藥片進行稱重后,可一次分裝10瓶。經過壓蓋等環節后,一瓶瓶成品被裝入紙箱內,全程幾乎不用人工介入。

張學榮透露,接下來,湯臣倍健還將啟動智能工廠1.0建設,打造全流程智能化連續式生產線,預計今年10月可投產,產能將達2億片/月。

和湯臣倍健相似,在珠海的許多工廠內,記憶中那些長長的兩邊緊密坐滿了工人的流水線已經成為了回憶。

全市“機器換人”的步伐在加快:數據顯示,2018年全市機器人制造及相關智能裝備總產值達99.2億元,全市新增使用機器人961臺套。

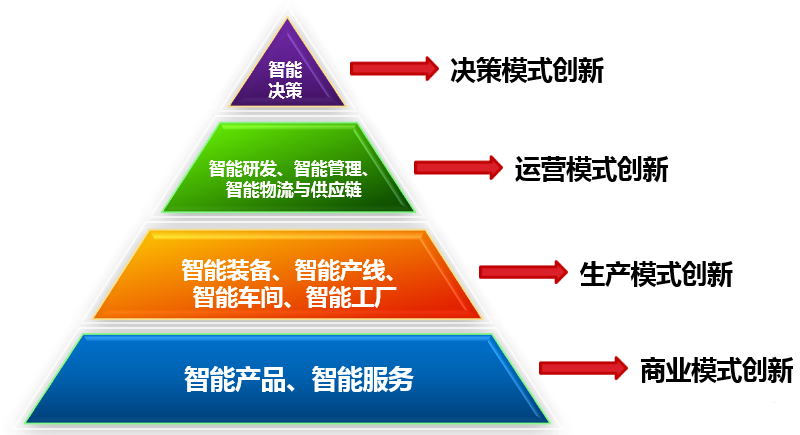

但是,單純的“機器換人”并不是完整的“智造”。在業內人士看來,“機器換人”只是解決了效率與成本的問題,實現了自動制造而非智能制造。所謂的智能制造,不僅僅是采集數據,而是將所有不同類別的數據做分析、預估和優化生產。

“制造向智能的轉型往往需要頂層決策者有較強的決心和較深的認識,但一般中小企業往往缺乏整體性的戰略規劃。”上述人士表示,常能聽到一些企業家說想造一座類似于某企業的全自動工廠或智能化工廠,“但大多數人并不能明確闡述他們希望中的智能工廠是什么樣子。”

為推動企業走出這最關鍵的一步,智能制造公共服務平臺應運而生,可幫助企業開展智能化改造技術診斷、方案評估、集成應用和人才培訓等服務。

目前,珠海共有5家經省級和市級認定的智能制造公共服務平臺,包括格力智能裝備公共服務平臺、智新科技自動化公共服務平臺,以及由ABB機器人打造的工業機器人應用技術公共服務平臺、由精實測控技術公司打造的電機智能制造公共服務平臺和由中德人工智能研究院打造的人工智能加算計視覺三維數字化展示公共服務平臺。

其中,工業機器人應用技術公共服務平臺已成為珠海乃至整個華南工業機器人應用技術示范平臺,可為整個華南的工業機器人行業的發展提供信息服務、設備服務和咨詢服務。

該公司相關負責人介紹,目前,平臺已對廣東TCL等28家企業共計500多名工程技術人員進行了技術培訓,并完成了多家企業的相關機器人測試和系統項目。

平臺之外,珠海還迅速搭建起專業服務資源池,首批阿里云、騰訊云、華為技術、格力智能裝備等8家服務機構獲評進入資源池,可為珠海企業開展上云用云和智能化改造提供技術服務支撐。

據透露,智新公司已與納思達公司展開合作,首創了打印耗材行業墨水智能化生產線,目前已完成28條生產線智能化改造,縮減人員超250人,同時生產效率和產品品質也得到大幅提升。

C 突破智能制造關鍵共性技術

伴隨著數字化車間、智能化工廠和智能制造公共服務平臺的興起,珠海智能制造產業的創新水平和核心競爭力也顯著提升。

數據顯示,截至目前,珠海智能制造產業領域企業工程中心、技術中心、重點實驗室等各類創新平臺達到279個。

擁有省戰略性新興產業智能制造領域骨干(培育)企業46家、省機器人生產骨干企業2家、省機器人生產培育企業3家,初步形成了機器人本體制造、核心零部件、系統集成、自動化解決方案的產業鏈條。

此外,在智能制造關鍵共性技術領域,也有一批龍頭企業脫穎而出。

今年初,國家發改委發布了由發改委、科技部、財政部、海關總署、稅務總局五部委聯合評審的“2018年新認定國家企業技術中心名單”,來自珠海的全志科技獲得認定通過。

“這是對全志科技在技術創新能力、人才團隊、研發投入等綜合能力的檢驗和認可。”全志科技相關負責人表示,智能物聯網時代大潮下,全志科技將繼續圍繞大視頻戰略,打造MANS核心技術平臺,根據客戶需求持續推出具有競爭力的智能核心套件,做大做強國產系列芯片品牌。

由格力電器牽頭籌建的廣東省局域能源互聯網創新中心和格力智能裝備牽頭籌建的廣東省小家電智能制造區域創新中心,也成功入選廣東省制造業創新中心,實現了珠海省級制造業創新中心零的突破。

制造業創新中心建設工程旨在提高國家制造業創新能力,解決關鍵核心技術受制于人、產業共性技術供給不足、創新成果產業化不暢等問題。

電子發燒友App

電子發燒友App

評論