工業機器人是我國制造業的“頂冠明珠”,在機器人核心零部件的研發制造上,我國在很多方面已經接近國際頂尖水平,但一些核心技術仍無法滿足復雜高端領域應用需求,如精密減速器的傳動精度與壽命間競爭機制不清、控制器的動力學辨識精度低、伺服系統多物理因素對極限轉矩的影響機制不清、先進核心零部件測評技術體系缺失等,因此亟待開展機器人核心零部件性能提升研究與應用。

1 精密減速器

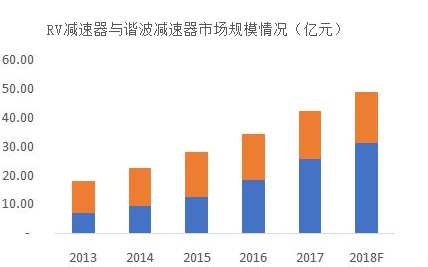

歐美、日本等工業強國長期致力于高端機器人精密減速器研究。以日本哈默納科公司、納博特斯克株式會社為代表的減速器國際企業系統地開展了齒形優化設計、高精度加工工藝研究:納博特斯克株式會社開發的RV-N、RV-C等多個系列RV減速器,額定壽命超過10000h,角傳動精度不大于1';哈默納科公司研制出CSF/CSG等20多個系列諧波減速器產品,額定壽命超過10000h,剛度下降率不大于50%,廣泛應用于機器人、航空航天、醫療器械等領域,市場占比超70%。 國內涌現出一批以陜西秦川、深圳大族、重慶大學為代表的精密減速器企業與研究機構,在精密減速器領域取得了顯著的成就。重慶大學突破減速器多齒嚙合效應和載荷分配機制,成果支撐國內精密減速器的開發;陜西秦川研制BX系列RV精密減速器;深圳大族研制出雙圓弧齒的LHS(G)、HMCS/HMHS系列諧波減速器,額定壽命達8000h,逐漸替代國外中高端產品。但在高端產品的精度保持性、可靠性、批量加工一致性方面仍有差距。

1.1 傳動精度

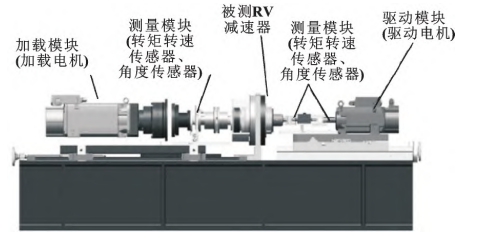

由于RV減速器的曲軸存在制造和裝配誤差,此誤差影響了減速器的傳動精度和效率,減速器的承載能力也大大降低。為了提高曲軸的設計精度,奚鷹等人通過分析曲軸偏心距對減速器的影響,建立減速器曲軸的數學模型,經過MATLAB計算得出減速器的曲軸偏心距應為1.3mm,其誤差對精度的提高和減小回差間隙有很大幫助。減速器主軸的承載能力對其精度也至關重要。王超俊等通過分析主軸的受力模型得知,當其接觸角在30°~50°中,主軸具有更大的承載能力。同時在主軸的設計制造中,應重點控制其加工工藝,考慮加工經濟性的同時,使其具有更好的使用性能。同時,WANG、MAO為了準確測出RV減速器的傳動誤差,搭建了各個模塊的機器人減速器的實驗平臺來測量兩種常見型號的減速器在不同條件下的傳動誤差值,如圖1所示。

圖 1 試驗結構 分析得到誤差曲線,基于實驗數據得到RV減速器的誤差隨著負載和輸入轉速的增大而增大,隨剛度的增大而減小,其中負載對其傳動精度影響最大。而YANG等結合減速器的一級漸開線齒輪減速和二級擺線針輪減速的嚙合特性,建立了傳動機構誤差模型,通過數值分析和實驗,更加詳細地解釋了原始傳動誤差與輸出誤差的關系,得出各種誤差在減速器的傳動誤差中所占比例,對減速器的傳動精度研究具有很重要的理論指導價值。

1.2 故障診斷

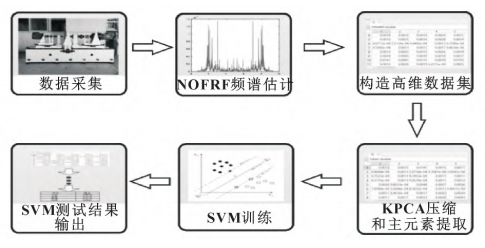

機器人用RV減速器的故障診斷準確率一直很低。針對這個問題,陳樂瑞等利用非線性輸出頻率響應核主元分析相結合的方法來診斷RV減速器的故障,其流程如圖2所示,通過批量估計法得到每種狀態的前4階頻譜值,然后利用這種新方法生成的數據傳給支持向量機分類器進行測試,結果表明:這種方法較僅對振動信號的時域和頻域進行測量的傳統方法準確率有很大提升。

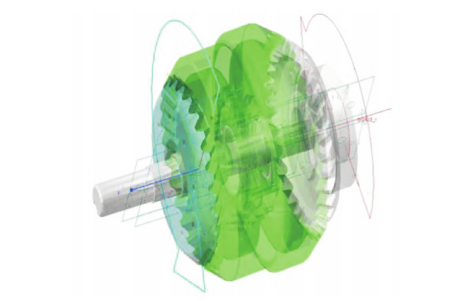

圖 2 基于 NOFRF 頻譜的故障診斷流程 劉永明等在此基礎上,利用旋轉機械測試信號周期演變特征和集成經驗模態分解(EEMD)可以有效反映數據周期性的特點,提出一種基于EEMD的粒子群算法(PSO)優化的極限學習機(ELM)故障診斷模型,實驗結果證明:這種模型能夠更有效地判斷出RV減速器的工作狀態。而藺夢雄等對比分析以往采用的往復擺動方式對精密減速器進行受損故障分析的方法,發現采集的信號定位減速器的故障源非常困難,因此提出一種階次跟蹤分析方法,通過對減速器的非平穩信號進行重新采樣,得到的平穩角度域信號進行快速傅里葉變化,實現了變轉速實驗工況下行星擺線針輪減速器的故障診斷。結果表明:提出的階次跟蹤分析方法能夠實現對行星擺線針輪減速器在時變工況下各重要零部件的故障定位,為擺動疲勞實驗故障的快速定位提供了指導和幫助。 1.3 動力學仿真 為了進一步探究機器人用RV減速器的動力特性,奚鷹等人基于Adams強大的動力學仿真能力,在通過金相實驗得到RV減速器的各項結構參數和材料屬性后,結合MATLAB計算得到了動力參數,在對模型簡化的基礎上,得到了合理的減速器動力學模型,且行星架上輸出值與理論值的誤差在0.8'之內,最終得到具有較高精度的動力學模型,如圖3所示。

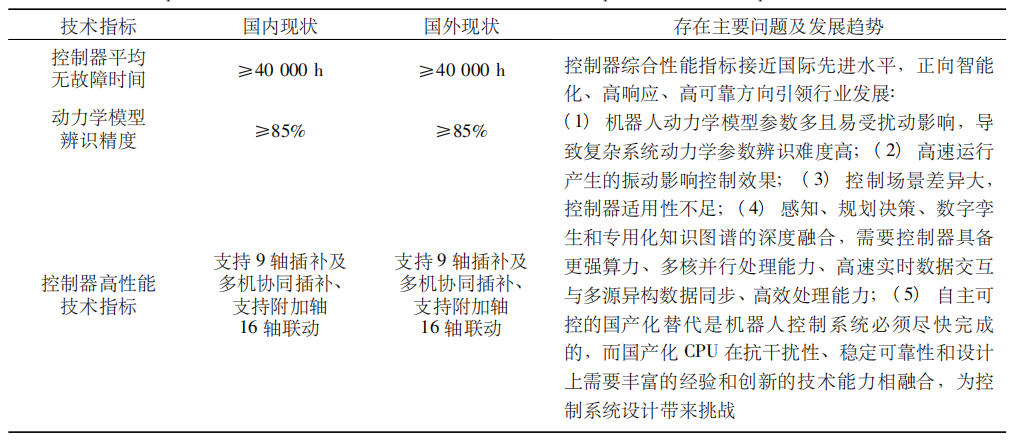

圖 3 RV 減速器 Adams 模型 盧琦、何衛東基于多體動力學仿真技術,建立了軸承游隙、輪齒接觸、針齒與針齒槽接觸的動力學仿真模型,考慮影響RV減速器角傳動誤差的小周期因素,選取同一裝配尺寸鏈中的針齒中心圓直徑與針齒槽直徑,進行誤差組合,并在額定工況下進行動力學仿真,分析角傳動誤差的變化規律。YU等分析了RV減速器產生的附加轉矩的特性和RV減速器的空載運行特性,提出了一種利用奇異值分解濾波測量空載運行時RV減速器轉矩的新方法,以消除附加轉矩的影響,并分析其動態。 為了更深入地研究減速器動力學特性,龐杰、韓振南采用集中參數法,通過改變嚙合剛度分析了嚙合力的變化,隨著嚙合剛度的增加,在一定范圍內,傳動過程中的嚙合力更加穩定,為RV減速器的故障診斷和優化設計奠定了基礎。 2 控制器 控制器是機器人的大腦,決定機器人功能和性能優劣。奧地利Keba、瑞士ABB等企業依托過去發展汽車產業優勢,在機器人控制器領域形成了堅固的技術壁壘。Keba的KeMotion通過搭載Automation Runtime完成實時控制,支持EtherCAT、SercosIII等多種實時以太網總線;ABB將新一代力控方案融入到機器人控制器IRC5中,有效提升了機器人動態響應和運動精度。以北京航空航天大學、固高科技股份、廣數、華數、重慶大學等為代表的科研機構助力國產機器人控制器取得重大突破,綜合性能指標比肩國際先進水平。 北航提出了6R型工業機器人負載識別方法,重慶大學突破了未知網絡拉格朗日系統的分布式自適應跟蹤控制策略,為研發高性能機器人控制器提供了支撐;固高研發的驅控一體機器人運動控制平臺,在可靠性、柔性可擴展特性上已經比肩國外競爭對手。隨著機器人向智能化、高響應、高可靠方向發展,給控制器提出了更高要求,亟需突破控制器柔性可擴展、高性能高可靠控制設計、動力學參數高精度自動辯識、高速穩定運行與振動抑制等關鍵技術,如表1所示。 表 1 控制器國內外技術指標對比、存在問題與發展趨勢

2.1 動力學參數

目前主流的控制方式為“運動控制”,這種利用機器人期望軌跡與實際軌跡的偏差進行負反饋的控制方式,對高精度的機器人來說可能存在運動抖動的問題。為了消除抖動,研究人員采用“動力學控制”的方法,利用B&R控制器良好的實時特性,獲得機器人各項數據并完成機器人靜態參數辯識,得到精確的機器人系統數學模型后就可以保證機器人有更好的動態性能,實現了前反饋控制。

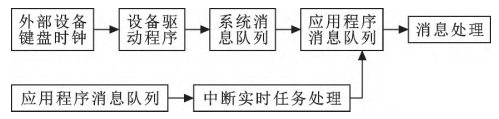

2.2 控制方式設計 自主可控的國產化替代是機器人控制系統必須盡快完成的,而國產化CPU在抗干擾性、穩定可靠性和設計上需要豐富的經驗和創新的技術能力相融合,為控制系統設計帶來挑戰。研究人員提出一種新的機器人控制器的硬件體系結構,以通用的IPC為硬件平臺,操作系統Windows為軟件平臺,實現了PTP和CP兩種控制方式,并給出了Windows環境下編寫中斷服務程序的方法,如圖4所示。它相比于傳統控制器的上下級控制方式有很大的提升。

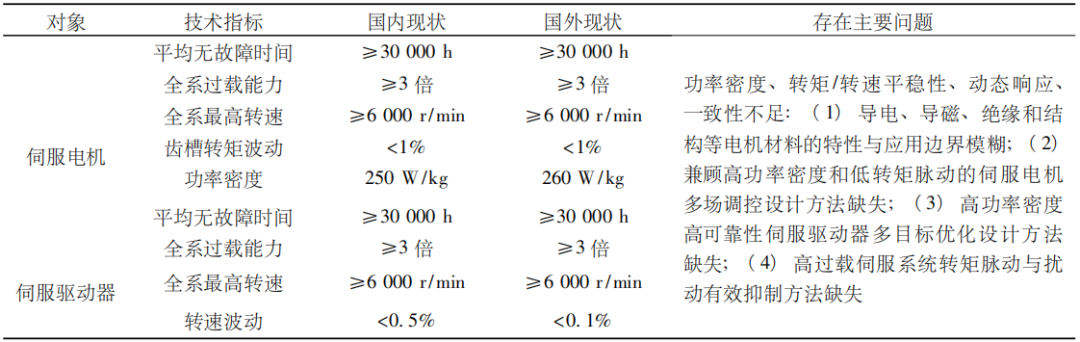

圖 4 Windows 環境下中斷響應過程 另外研究人員在機器人控制器抗干擾設計的動力學方程的基礎上,根據云工業機器人的控制系統的特性,設計了基于DOB技術的工業機器人控制技術,大大提高了控制器的抗干擾能力。 3 伺服系統 伺服系統是機器人的動力核心。目前國內伺服驅動系統市場主要分為日系、歐美及國產三大類,主流產品有安川∑7系列、三菱J5系列以及科爾摩根AKD系列、匯川SV660系列、禾川X6系列。但在高端伺服領域,國外產品仍然占據主導地位,日系安川、三菱、松下和德系西門子等國際品牌市場占比超75%。以安川∑7為代表的伺服系統全系列最高轉速達6000r/min,齒槽轉矩波動小于1%,具備3倍以上過載能力,以及500Hz以上、幾十赫茲以下高低頻振動強化抑制能力,轉速波動小于0.1%。 “十三五”以來,以禾川股份、廣數、華數為代表的科研機構推動國產伺服系統迅速發展。禾川股份研制的X6伺服電機全系列在性能指標上接近國際先進水平,最高轉速達6000r/min,具備3倍以上過載,齒槽轉矩波動小于1%;廣數伺服控制器通過自適應濾波器在線參數配置來抑制100Hz以上高頻諧振,轉速波動小于0.5%。但國產伺服系統在功率密度、轉矩/轉速平穩性、動態響應等方面難以滿足市場高端需求,亟需突破以形成國際競爭制高點,如表2所示。 表2 驅動器與伺服電機國內外技術指標對比與存在問題

4 測評方法

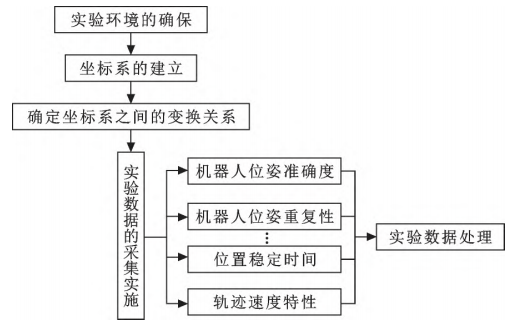

更加完整的測評體系已逐漸成為工業機器人競爭的風向標。日本納博、安川、奧地利Keba等零部件企業采用企業標準開展可靠性和性能測評驗證,測評條件和方法對外封鎖,形成了較強的技術壁壘,能夠確保產品的批量生產一致性和高可靠性。“十三五”以來,國評中心(重慶凱瑞機器人)建成了核心零部件性能測試平臺,制修訂標準規范50余項,占比超60%,實現機器核心零部件性能測試技術體系從“無”到“有”,積累了大量數據。但現有體系主要引用國際通用性能、安全標準,存在測試驗證時間長、關鍵技術參數測試精度不高、數據挖掘利用不充分、高水平一致性測評方法不足等問題,尚未形成保障先進水平核心零部件的測評技術與標準規范體系。基于這種狀況,上海大學張曦等人發明一種機器人幾何精度測評軟件,其工作流程如圖5所示,完善了機器人幾何精度測評方法和標準。

圖5 測評流程 雖然國內的測評體系在不斷完善,但在研讀大量文獻后了解到國內測評體系標準化仍存在很多不足之處。 目前國內標準如ISO9283、JB/T8896、JB/T10825和GB11291等通用標準存在測量工況少,無法準確給出優化建議以及工業機器人精度、經濟環保方面的測評,而國外采用企業內部標準,對國內進行技術封鎖,使產品保障高一致性和高可靠性。目前機器人的檢測標準得到了國家的足夠重視,最具權威的就是國家組建的“四個中心+兩個平臺”,即國家機器人檢測和評定中心以及公共服務平臺,這些測評中心配置的設備如環境檢測平臺、振動臺(見圖6(a))、沖擊臺(見圖6(b))以及電磁類檢測設備,都進一步填補了我國測評系統的不足。

2025年機器人行業營業收入預計突破5000億元,是我國機器人產業自立自強、換代跨越的戰略機遇期。研制具有國際同類產品先進水平的機器人核心零部件,構建基于數據驅動的零部件綜合性能評估數字孿生平臺,實現機器人本體集成及典型行業推廣應用,形成高水平零部件技術與標準規范體系,對提升我國機器人核心零部件產品國際競爭力、推動工業制造業轉型升級、建設智造強國具有重要意義。

5 結論 我國研制的機器人核心零部件與國際同類先進產品尚有差距,我國應快速實現推廣應用高端機器人對核心零部件性能要求,突破制約我國核心零部件性能與一致性提升的技術瓶頸,建立與國外一流品牌綜合指標對標體系,搭建基于數據驅動零部件評估孿生平臺,研制機器人用精密減速器、控制器、驅動器、伺服系統,性能達到同類產品國際先進水平,實現本體集成配套及推廣應用,提升我國機器人國際競爭力,搶占國際競爭制高點。 為更好服務行業,工業機器人小編特建立智能焊接機器人專業群,群內人員主要是汽車零部件、船舶、鋼結構等行業的,進群需要報名汽車、船舶或鋼結構在線會議的或智能鋼結構焊接會議的(報名免費),如需要請加微信:13810274816,出示名片,并寫明關注會議,進其他群的請備注。

作者:趙贏 王志杰 李本旺 吳曾萍

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論