機械密封及其管路系統的選用

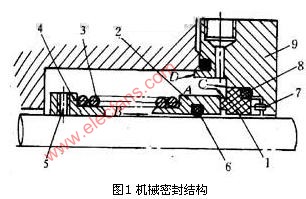

隨著環境保護和人類健康要求的提高,對機器的泄漏要求也不斷提高。由于機械密封泄漏量很小,密封可靠。因此自1885年,英國產生第一個機械密封以來,機械密封被廣泛應用于化工、石化和醫藥裝置中。目前70~80%的工業用泵配備機械密封。

API610《石油、重化學和天然氣工業用離心泵 》(Centrifugal Pumps for Petroleum, Heavy Chemical, and Gas Industry Services)要求泵的連續運轉周期至少為3年。這就要求機械密封的連續運轉周期也需達到3年以上。

雖然近年來機械密封技術發展很快,集裝式機械密封的不斷完善及新材料的不斷應用,使密封壽命大大延長,泄漏量也大大減少。但要滿足這一條仍相當困難。

據統計,密封引起的故障占全部機器故障的40%以上。 造成這一現象的原因,一是作為泵機組中的動密封,其本身所處的工作條件、所起的作用所決定。二是許多國內設計單位以及工程公司(包括用戶)認為密封選用是泵廠和密封廠的事情,往往對機械密封的選用參數、類型、結構和原理以及管路系統了解不深,難以參與機械密封的選用工作,造成密封的選型不當。

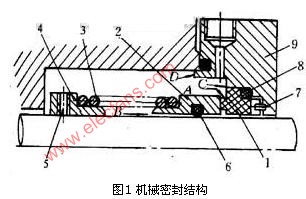

本文從選用的角度,介紹機械密封的選型參數、類型、結構、標準和試驗,并通過選用舉例作進一步的闡述。

二、機械密封選型參數

機械密封的選型參數如下:

1. 輸送介質的物理化學性質,如腐蝕性、固體顆粒含量和大小、密度、粘度、汽化壓力,介質中的氣體含量,以及介質是否易結晶等。

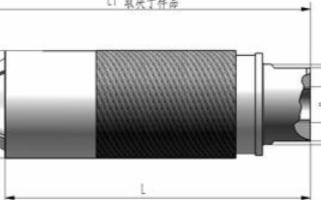

2. 安裝密封的有效空間(D與L)等。

3. 工藝參數

(1) 密封腔壓力P

密封腔壓力指密封腔內的流體壓力,該參數是密封選用的主要參數。確定密封腔壓力時,除需要知道泵進口和出口壓力外,還需了解泵的類型和結構。對新采購的泵,最方便、可靠的辦法是向泵制造廠了解密封腔的壓力數據;對現場在役設備,確認密封腔壓力最簡單的辦法是在密封腔上裝設壓力表。

為方便密封選用,表1給出了供參考的密封腔壓力值Pm。

表1不同類型泵的密封腔壓力值Pm(供參考)

| 泵的類型 | 估算公式 |

| 后蓋板帶背葉片、耐磨環 | Pm=Ps+0.25(Pd-Ps),式中, Ps?泵進口壓力,Pd?泵出口壓力,下同。 |

| 后蓋板帶平衡孔 | Pm=Ps+0.10(Pd-Ps) |

| 帶背葉片和平衡孔 | Pm=Ps |

| 后蓋板有耐磨環,無平衡孔 | Pm=Ps+1.8bar |

| 開式葉輪,無后蓋板和平衡孔 | Pm=Ps+C(Pd-Ps)注:C=0.1(最大葉輪直徑),C=0.3(最小葉輪直徑) |

| 后蓋板無耐磨環,無平衡孔 | Pm=Ps(大部分立式泵均如此) |

| 雙吸泵 | Pm=Ps |

| 多級泵 | 根據平衡管、平衡盤和平衡鼓的布置來分析,密封腔壓力有時等于進口壓力,有時是某一中間級出口壓力,有時是泵的出口壓力 |

(2) 流體溫度T 指密封腔內的流體溫度。

(3) 密封圓周速度V 指密封處軸的周向速度,按下式計算。

V=πnd/60

式中 d?軸徑,m;

n?泵軸轉速,r/min。

三、機械密封型式的確定

1. 推壓型和非推壓型密封

推壓型密封:指輔助密封沿軸或軸套機械推壓來補償密封面磨損的機械密封,通常就是指彈簧壓緊式密封。

非推壓型密封:輔助密封固定在軸上的機械密封,通常為波紋管密封。

推壓型密封和非推壓型密封特點的比較見表2。

表2 推壓型密封和非推壓型密封特點的比較

| 推壓型密封 | 非推壓型密封 | |

| 壓縮單元 | 單彈簧或多彈簧 | 金屬波紋管或橡膠波紋管 |

| 軸的輔助密封 | 動態 | 靜態 |

| 商業用尺寸范圍 | 13~508mm | 18~305mm |

| 溫度范圍 | -268℃~232℃ | -268℃~427℃ |

| 壓力范圍 | 20.69MPa | 2.41MPa |

| 特點 | 尺寸范圍大 高壓 適宜于特殊設計 適宜于采用特殊金屬 |

零部件少 固有的平衡型結構 靜環磨損后,動環能自由前移 高溫 |

| 價格 | 一般較低 | 一般較高 |

2. 平衡型和非平衡型密封

密封腔中的壓力作用在動環上形成了閉合力,端面間的液膜形成開啟力。

載荷系數K>1,密封為非平衡型密封。一般非平衡型只能用于低壓。當壓力大于一定的限度,密封面間的液膜就會被擠出。在喪失液膜潤滑及高負荷的作用下,密封端面會很快損壞。

非平衡型密封不能平衡液體對端面的作用,端面比壓隨流體壓力的上升而上升。

載荷系數K<1,密封為平衡型密封。內裝式密封軸上的臺階使密封端面延徑向內移但不減少密封面的寬度。密封的開啟力不變,但由于動環有較大的面積暴露在液體中,因此,閉合力被平衡了相當一部分。

外裝式密封的平衡方法除作用力方向恰好相反外,其余與內裝式密封相同。在這種情況下,要增加閉合力中的液壓的份額,以抵銷密封端面間液膜的開啟力。

平衡型密封能部分平衡液體對端面的作用,端面比壓隨流體壓力的上升而緩慢上升。

一般非平衡型只能用于低壓,但對潤滑性能差,低沸點,易汽化介質及高速工況,即使在低壓下,也應選用平衡型密封。因為對于非平衡型密封, 當密封腔壓力上升時,會將密封端面間的液膜擠出,使密封面很快損壞。

平衡型密封能用于各種壓力場合。API682中規定除無壓雙重密封的外側密封允許采用非平衡型密封外, 其余都應是平衡型密封。

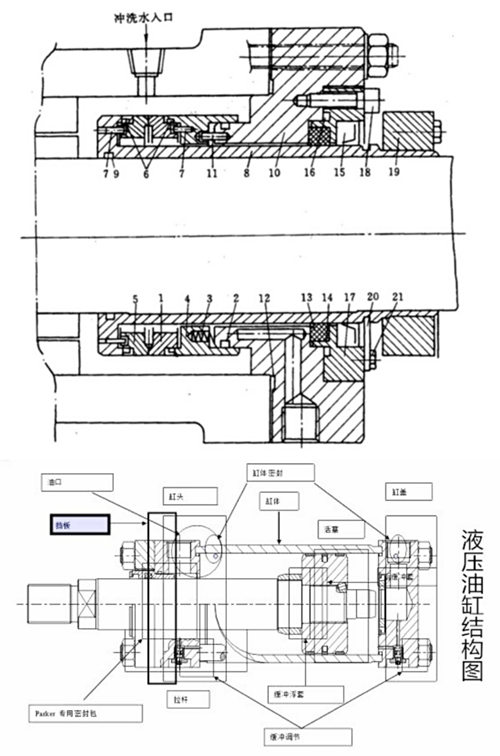

3. 單端面密封、無壓雙重密封和有壓雙重密封

單端面密封:只有一對摩擦副,結構簡單,制造、拆裝容易,一般只需設置沖洗系統,不需要外供封液系統。

有壓雙重密封(原稱為雙端面機械密封):有兩對摩擦副,結構復雜,需要外供封液系統,密封腔內通入比介質壓力高0.5~1.5bar的隔離液,起封堵、潤滑等作用,隔離液對內側密封起到潤滑作用。

無壓雙重密封(原稱為串聯密封):有兩對摩擦副,結構復雜,需要外供封液系統,密封腔內的緩沖液不加壓,工藝介質對內側密封起到潤滑作用。

一般情況下,應優先選用單端面密封,因為單端面密封結構簡單,使用方便,價格低。但在以下場合,優先選用雙重機械密封。

(1) 有毒及有危險性介質。

(2) 高濃度的H2S。

(3) 易揮發的低溫介質(如液化石油氣等)。

隨著社會對健康、安全和環境保護的愈來愈重視,無壓雙重密封的使用量逐年上升,該種密封可廣泛用于氯乙烯、一氧化碳、輕烴等有毒、易揮發、危險的介質。無壓雙重密封的內側密封(第一道密封)是主密封,相當于一個單端面內裝式密封,其潤滑由被密封的介質擔當。密封腔內注滿來至封液罐的液體,未加壓。內側密封一旦失效,導致密封腔的壓力提高,即能由封液罐的壓力表顯示、記錄或報警。同時外側密封就能在維修前起到密封和容納泄漏液體的作用。

對一些有毒、含顆粒介質(或腐蝕性相當厲害的介質),一般 可考慮以下方法:

(1) 采用合適的環境控制措施,如外沖洗+帶旋風分離器的管路沖洗系統。

(2) 采用有壓雙重密封。

有壓雙重密封隔離液的壓力高于介質壓力,因而泵送介質不會進入密封腔。內側密封起到阻止隔離液進入泵腔的作用。因此當輸送諸如粘性、磨蝕性及高溫介質時,內側密封由于沒有暴露在介質中,因此可以不用昂貴的合金制作。外側密封僅僅起到不使隔離液漏入大氣的作用。

4. 內裝式和外裝式密封

內裝式密封:指機械密封安裝在密封腔內。

外裝式密封:指機械密封安裝在密封腔外。

由于內裝式密封的受力情況好,比壓隨介質壓力的增加而增加,其泄漏方向與離心力方向相反,因此一般情況均選用內裝式機械密封。

API682中明確標準型的機械密封為內裝式密封。

只有當介質腐蝕性極強時,且又不想考慮用有壓雙重密封時,才考慮選用外裝式機械密封。

5. 旋轉式和靜止式機械密封

旋轉式機械密封指補償環隨軸一起轉動的機械密封。

靜止式機械密封指補償環不隨軸一起轉動的機械密封。

一般情況下均選用旋轉式機械密封,但在軸徑較大,轉速較高(密封圓周速度?25m/s),由于彈簧及其它旋轉元件產生的離心力較大,動平衡要求高,消耗的攪拌功率也大,應選用靜止式機械密封。

此外如果介質受強烈攪動易結晶時,也推薦采用靜止式機械密封。

6. 單彈簧和多彈簧機械密封

單彈簧機械密封,結構簡單,彈簧可兼起傳動作用,但端面比壓不均勻,不適用于高速運轉。

多彈簧機械密封,結構復雜,彈簧不能兼起傳動作用,但端面比壓均勻,適用于高速運轉。

一般情況下,推薦選用多彈簧機械密封。 如 API682中明確推壓型的標準密封為多彈簧結構。

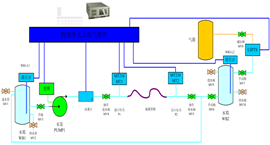

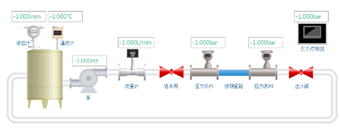

四、密封管路系統的選擇

單端面機械密封,無壓雙重密封的內側密封的密封管路系統的選擇見表3,節流襯套、輔助密封裝置和雙重密封的管路系統的選擇見表4。

表3單端面機械密封,無壓雙重密封的主密封(內側密封)的管路系統

| API方案 | 說明 |

| Plan 1 | 從泵的出口引出,至密封的內部循環。只推薦用于清潔液體,必需保證充足的循環量以維持密封面的條件。不推薦用于立式泵。 |

| Plan 2 | 無沖洗液循環的封死的密封腔。不推薦用于立式泵。 |

| Plan 11 | 從泵出口引出,經孔板至密封,沖洗密封端面后進入泵腔。 不推薦用于立式泵。 |

| Plan 12 | 從泵出口引出,經過濾器和孔板至密封,沖洗密封端面后進入泵腔。 不推薦用于立式泵。 |

| Plan 13 | 從密封腔引出,經過孔板至泵進口。 |

| Plan 21 | 從泵出口引出,經孔板和冷卻器至密封,沖洗密封端面后進入泵腔。 |

| Plan 22 | 從泵出口引出,經過濾器、孔板和冷卻器至密封,沖洗密封端面后進入泵腔。 |

| Plan 23 | 循環液通過一泵送環從密封腔引出,經冷卻器返回密封腔。 |

| Plan 31 | 從泵出口引出,經旋液分離器,清潔液自上部流出,進入密封腔;含有顆粒的液體從下部流出,返回泵進口。 |

| Plan 32 | 外供沖洗液注入密封腔,必須注意選用的沖洗液注入后不會引起汽化,也不會污染泵送的介質。 |

| Plan 23 | 從泵出口引出,經旋液分離器,清潔液自上部流出,經冷卻器進入密封腔;含有顆粒的液體從下部流出,返回泵進口。 |

表4節流襯套、輔助密封裝置和雙重密封的管路系統

| Plan 51 | 密封腔底部封死,外部的容器提供封液。 |

| Plan 52 | 通過外部儲液器向無壓雙重密封提供緩沖液。正常運行時,由泵送環維持循環。儲液器通常向一廢氣回收系統連續排放氣體,其壓力低于密封腔內液體的壓力。 |

| Plan 53 | 通過外部儲液器向有壓雙重密封提供隔離液。正常運行時,由泵送環維持循環。儲液器壓力高于密封腔內液體的壓力。 |

| Plan 51 | 使用一有壓的外部隔離液儲液器或系統提供清潔的液體,循環通過外部壓力系統或泵來完成。儲液器壓力大于被密封的介質壓力。典型的使用例子是有壓的雙重密封。 |

| Plan 61 |

密封壓蓋上設螺紋接頭,出廠時堵上,供買方使用。典型的例子是由買方提供輔助密封裝置的液體(如蒸汽、氣體和水等)。 注:對于立式泵,除采用Plan 13外,其它的單端面密封、雙重密封可以設置急冷型的輔助密封裝置。 |

| Plan 62 | 采用外供液體進行急冷,以防固體在大氣側積聚。典型的用法是配合采用一個小間隙的節流襯套。 注:對于立式泵,除采用Plan 13外,其它的單端面密封、雙重密封可以設置急冷型的輔助密封裝置。 |

| 圖中的符號說明 |

五、API 682標準要點介紹

美國石油協會 1994年10月頒布的API 682《離心泵、轉子泵用的軸封系統》(Shaft Sealing Systems for Centrifugal and Rotary Pumps) 對離心泵和轉子泵用的機械密封提出了最低限度的要求。其適用范圍為:溫度-40~260℃;壓力0~34.5bar,軸徑30~120mm。編制該標準的目的如下:

(1) 在滿足環保機構對泄漏量規定的條件下,要求機械密封連續運轉周期最少3年。

(2) 精簡密封種類,提供一套選擇方案最少的密封選型程序,以保證選用密封的可靠,并降低庫存及維修費用。

API682標準的要點如下:

(1) 所有的標準型機械密封均應為集裝式設計。但鉤式軸套型集裝式結構,API682不看作是集裝式密封,集裝式密封應無需挪動電機就能裝拆。

(2) 標準型機械密封型式有三種。

Type A,滑動式多彈簧密封,其配對密封面為燒結碳化硅對優質浸漬石墨,O型圈為氟橡膠(當運行溫度或化學相容性不允許使用氟橡膠時,應用FFKM合成橡膠),彈簧為哈氏合金C,其余部件(如軸套、壓蓋、限位器等)為316不銹鋼。壓蓋內需設置一個優質石墨制成的節流襯環。

Type B,低溫旋轉型波紋管密封,其配對密封面為燒結碳化硅對優質浸漬石墨,O型圈為氟橡膠((當運行溫度或化學相容性不允許使用氟橡膠時,應用FFKM合成橡膠),波紋管為哈氏合金C,其余部件(如軸套、壓蓋等)為316不銹鋼。壓蓋內需設置一個優質石墨制成的節流襯環。

Type C,高溫靜止型波紋管密封,其配對密封面為燒結碳化硅對優質浸漬石墨,O型圈為柔性石墨,波紋管為Inconel 718(一種高等級的Ni-Cr 合金),其余部件(如軸套、壓蓋等)為316不銹鋼。壓蓋內需設置一個優質石墨制成的節流襯環和一個青銅制成的防結焦檔圈。

(3) 密封配置有三種:配置1, 單端面密封;配置2, 無壓雙重密封;配置3, 有壓雙重密封。

(4) 加大密封腔徑向尺寸。

(5) 對影響密封性能和壽命的尺寸和配合要求如下:

a. 密封壓蓋和密封室應準確對中。

b. 軸和軸套的間隙配合采用G7/h6。

注:G7/h6配合,依據直徑的不同,其名義間隙為25~75μm。

c. 密封室的端面跳動量每20mm不應超過10μm。

(6) 采用浮動小間隙喉部節流襯套。

(7) 對液化氣體,密封腔壓力與液化氣最大汽化壓力的差值應不小于3.5Bar或不小于最大汽化壓力的10%。

(8) API 682規定儲液箱的最小儲液量為20升。

(9) 嚴格的試驗

API682對密封試驗提出了很高的要求,試驗分兩種:型式試驗(認定試驗)和出廠試驗。

認定試驗的要求如下: 新密封需對50、100mm兩個尺寸的每一種密封型式(Type A, B, C)的每一種密封配置在適當的試驗臺上進行認證試驗。指定的5種試驗液體為水、丙烷、20%的NaOH溶液、熱和冷的礦物油。包括一系列的動力、靜態、交變試驗。每一尺寸的密封至少需進行100小時的試驗。認定試驗不規定試驗通過或失敗的要求。如果試驗后其磨損量很小且仍能維持試驗前的泄漏量指標,即為通過。

做認定試驗費時費錢,有些廠家的密封按照API682進行設計,但沒有進行過認定試驗。這種密封不能稱為API682密封。嚴格的試驗能保證密封的質量,試驗是機械密封連續運轉周期至少為3年的可靠保證。

六、API 610中有關機械密封的內容介紹

在API 610(第八版)標準中指明,除另有規定外,應當裝設機械密封,且應當按API 682裝設機械密封。如果機械密封不遵循API682,那么應符合API610的2.7.3.1~2.7.3.23(這些條款大多取自API682)。其要點是:

(1) 機械密封應為集裝式密封,鉤式軸套型的集裝式結構不看作是集裝式密封。

(2) 采用API682的密封箱尺寸。

API610(第七版)的密封箱尺寸設計取自原填料密封,其徑向尺寸小,如密封室內徑與密封旋轉件外徑的間隙有時僅為1.3mm;因此其腔內的液體量少,密封傳熱差,因此密封面的溫度就高,導致密封在一些臨界使用狀況工作不穩定。API682對密封箱尺寸作了詳細的規定,其徑向尺寸加大了,密封室內徑與密封旋轉件外徑的間隙最小為3mm,傳熱效果好。

(3) 采用API682的雙重密封(dual seal)概念。

(4) 采用浮動小間隙喉部節流襯套。

七、一般介質的密封選型

水、酸、堿等介質的密封選用見表5,一般烴類的密封選用見表6。

表5 水、酸、堿等介質的密封選型

| - | 水 | 水 | 水 | 酸性水溶液 | 氫氧化物、胺及有結晶物的介質 | 酸(1) | ||

| 泵送溫度(℃) | <80 | <80 | >80 | <80 | <80 | <80 | <80 | <80 |

| 密封腔壓力(KPa) | <1725 | 1725~3450 | <3450 | <1725 | 1725~3450 | <1725 | 1725~3450 | <1725 |

| 標準密封型式(3) | A | A | A | A | A | A | A | A |

| 可選方案(3) | B、C | ES(2) | ES(2) | B、C | ES(2) | B、C | ES(2) | B、C |

| 必需的指定結構 | - | = | s,p | k | k | k,c | k,c | k,s |

| 由于雜質存在而采取的指定結構 | ||||||||

| 工況 (混和物4<PH<11) | ||||||||

| 研磨的顆粒 | h | h | h | h | h | h |

h | h |

表6 烴類介質的密封選型

| 泵送溫度(℃) | -40~-5 | -40~-5 | -6~150 | -5~l50 | 150~260 | 150~260 | >260 |

| 密封腔壓力(KPa) | <1725 | 1725~3450 | <1725 | 1725~3450 | <1725 | 1725~3450 | 全部 |

| 非急驟蒸發烴 |

泵送溫度下的汽化壓力<101.38KPa | ||||||

| 標準密封型式(3) | A | A | A | A | C | ES | ES |

| 可選方案#1(3) | B | ES | B | ES | A | - | - |

| 可選方案#2(3) | C | ES | C | ES | ES | - | - |

| 必需的指定結構 | b | b | - | - | - | - | - |

| 急驟蒸發烴 |

泵送溫度下的汽化壓力>101.38KPa | ||||||

| 標準密封型式(3) | A | A | A | A | A | ES ? | ES ? |

| 可選方案#1(3) |

ES | ES | ES | ES | ES | - | - |

| 必需的指定結構 | b | b | - | - | - | - | - |

| - |

由于雜質存在而采取的指定結構 | ||||||

| - |

工況(混和物4<PH<11) | ||||||

| 氫氧化物 | - | - | k | k | - | - | - |

| 研磨的顆粒 | h | h | h | h | h | h | h |

| 芳香族烴和/或H 2S | - | - | k | k | - | - | - |

| 胺 | - | - | c | c | - | - | - |

| 氨 |

a | a | a | a | a | a | a |

表5、6注:

(1)不包含HF酸。H F酸和發煙硝酸需要買賣雙方進行特殊設計。

(2)指特殊設計的密封及其系統。

(3)標準密封型式優先推薦,可選方案同樣能很好的使用。

? 專門設計的密封系統。

? 專用(高壓)波紋管。

? 需要指定結構p和k。

? 專門設計的密封系統,說明由賣方進行特殊的設計考慮并確保使用。

a. 耐NH3的石墨。

b. 丁腈橡膠O形圈;

c.耐胺FFKM合成橡膠。

h. 碳化硅與碳化鎢硬面摩擦副。

k. FFKM合成橡膠。

p. 循環裝置。

s. A型密封用大彈簧。

八、特殊介質的密封選型

1. 易分解的介質

對于易分解的介質,如一些烴,當溫度≥175℃時,和空氣接觸會碳化;溫度繼續升高,當溫度≥260℃時,和溫度接觸時,就會聚合和裂化,形成粘性的蠟狀物和固態塑料。

避免這種情況發生的方法是:

(1) 采用金屬波紋管密封,

(2) 同時采用熱蒸汽急冷,并確保蒸汽連續不斷地沖到密封端面上。

(3) 對溫度較高的介質,停車時仍應需蒸汽急冷。

2.常溫下是固體的介質

對于常溫下是固體的介質,如重烴類,己內酰胺、硫磺等,可考慮采取以下的措施:

(1) 采用加熱夾套。

(2) 采用靜止型的機械密封,同時采用熱蒸汽急冷,并確保蒸汽連續不斷地沖到密封端面上。

(3) 密封座也應加熱。

(4) 開車時應采取措施,確保介質在液態下工作。

3. 易結晶的介質

對于溫度下降,容易結晶的介質,應確保內側密封間的溫度始終在飽和溫度之上,同時應采取蒸汽急冷。

對于溫度下降,容易結晶,且再加熱,不能熔化的介質,如氨基甲酸酯和己內酰胺等的介質,解決的方法是選用靜止型金屬波紋管,同時加熱密封壓蓋,采取蒸汽急冷,并設置一防結焦擋板以阻止結焦。

4.不相容介質

不相容介質指介質中有2種或以上相互不能溶解的組份,如油和水。

可考慮采取以下的措施:

(1) 采用重載型的驅動元件。

(2) 配對材料應選用青銅對碳化鎢或SiC對CW。因為此種介質在端面間形成的液膜極不穩定,造成動、靜環受力也極不穩定。

5.易聚合的液體

無論對于哪一種易聚合的液體,都必需采取以下措施:

(1) 采取措施,防止聚合的發生。

(2) 一般應采取有壓波紋管雙重密封。

(3) 采用窄的密封端面(刀狀密封面密封良好,當然缺點是易碎)。

(4) 配對材料應采用硬質材料,如SiC對SiC,或TC動環對SiC靜環 。

6.ABS漿液

John Crane 公司在韓國解決一輸送ABS漿液泵時遇到的問題就很具有典型性。

原先情況大致如下:

(1) ABS漿液與空氣、水及熱會聚合。

(2) 該泵間歇操作,停車時空氣會進入泵中。

(3) 使用單端面密封,在端面間漿液易聚和。

John Crane采取的措施是:

(1) 使用橡膠波紋管有壓雙重密封,水作為隔離液,以保證ABS漿液的純潔。

(2) 配對材料為窄的TC端面對SiC靜環。

(3) 加大內側密封的軸向間隙。

實際使用情況如下:

(1) 少量的聚合仍會發生,但因為端面間有大的接觸應力,能將漿液碾出密封面,因此泄漏不會增加。

(2) 韓國某裝置換用該泵后,密封壽命從2~4周延長到1年。

7.丙烯酸

丙烯酸的特點如下:

(1) 丙烯酸在缺氧或加熱下很容易聚合。

(2) 丙烯酸危險性極大。

(3) 劇毒(空氣中的含量不能大于2ppm)。

(4) 且可能爆炸性聚合

(5) 對皮膚有刺激和腐蝕。

(6) 吸入丙烯酸有毒。

(7) 易燃。

采取的措施如下:

(1) 考慮到健康和安全,必須采用有壓雙重密封。

(2) 采取措施定量導入冷的氧氣,以防內側密封面缺氧和過熱,而發生聚合。

(3) 對丙烯酸,用氮氣作為隔離液。

(4) 對丙烯酸鹽,可用清潔、干燥的壓縮空氣作為隔離液。

(5) 泄漏量應控制在0.0ppm。

8.丁二烯

丁二烯的性質與丙烯酸相似。

(1) 劇毒(空氣中的含量不能大于2ppm)。

(2) 高易燃(閃點-76℃)。

(3) 爆炸空氣極限2~11%。

(4) 與空氣接觸會形成易爆炸的過氧化物。

采取的措施如下:

(1) 考慮到健康和安全,傾向于采用有壓雙重密封。

(2) 采用的密封工作時產生的熱量應低。

(3) 用氮氣作為隔離液。

(4) 泄漏量應控制在0.0ppm。

九、小結

了解密封選用參數,掌握密封的結構、型式、材料、標準及其特點,密切設計單位(包括用戶)、泵廠和密封廠三方的聯系,相互配合,保證密封及其系統的正確選用,就能保證密封長周期穩定、可靠地運轉。

參考文獻

1. API 682, Shaft Sealing Systems for Centrifugal and Rotary Pumps, American Petroleum Institute, 1994.

2. API610, Centrifugal Pumps for Petroleum, Heavy Chemical, and Gas Industry Services, 8th edition American Petroleum Institute, 1995.

3. API 610 and API 682: a powerful combination for maximum pump/mechnical seal reliability, by Ralph Gabriel of John Crane International, World Pumps September 1996.

4. The effect of API 610 8th edition on mechnical seals and couplings, by NM Wall and CM Johnson of Flexibox International, World Pumps September 1996.

5. Shaft sealing systems for refinery pumps, World Pumps May 1995.

6. API682密封標準淺析,陳偉,化工設備設計,1999(6)。

7. 機械密封的發展,楊愉、黃澤沛,化工設備設計,1997(5)。

8. 英國John Crane、美國Flowserve和日本Eagel等密封公司的最新資料。

電子發燒友App

電子發燒友App

評論