鈦液泵軸封的失效原因及改進(jìn)設(shè)計

論文摘要:在對鈦液泵原有軸封的失效原因進(jìn)行分析和實驗研究的基礎(chǔ)上,篩選出適合的摩擦副材料,并提出了兩種結(jié)構(gòu)的改進(jìn)設(shè)計方案,經(jīng)生產(chǎn)運行試驗結(jié)果證明,改進(jìn)后的軸封比原有軸封壽命提高4~6倍,在保證內(nèi)沖洗的條件下,其壽命還可進(jìn)一步提高。

Reasons for Failure and Improve Design of Rotating Axial Seal in Titanium Dioxide Processing Pump

Dong Zongyu et al

Reasons for failure of original axial seal in titanium dioxide processing pump were analyzed.On the experimental investigation basis,suitable materials of a pair of friction components were selected,two improved design constuctions were used for industrial test,the result indicates that operating life of improved rotating axial seal is 4~6 times longer than original one.Operating life will be much longer.

Keywords:titanium dioxide processing pump,seal,reasons for failure,improve design

1前言

攀鋼鈦白粉廠采用濃硫酸分解鈦鐵礦粉的工藝路線生產(chǎn)二氧化鈦,在其生產(chǎn)流程中有一系列鈦液泵,由于鈦液具有強烈的腐蝕性,且含有固體微粒[1],致使泵的過流部件和密封元件受到腐蝕和磨損的雙重作用而極易損壞或出現(xiàn)異常故障,密封元件頻繁更換,并且嚴(yán)重污染環(huán)境。幾年來,該廠鈦液泵軸封的平均壽命都只有50h左右。顯然,無論從降低生產(chǎn)成本或減少環(huán)境污染來說,這都是急待解決的問題。

2原有軸密封存在的問題

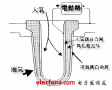

該廠各工序用鈦液泵均采用FSP型耐腐蝕泵,原配置的軸密封結(jié)構(gòu)如圖1所示。該軸封為單端面外裝、外裝式機械密封。氮化硅(Si3N4)靜環(huán)用壓蓋固裝于泵體法蘭上,填充聚四氟乙烯動環(huán)以過盈方式鑲嵌于純聚四氟乙烯波紋管的環(huán)形端面凹槽中。由壓緊環(huán)通過彈簧座內(nèi)端面將波紋管底面固定于葉輪軸上,使其隨軸旋轉(zhuǎn)并同時壓縮彈簧,對密封端面加載。靜環(huán)壓蓋背面上方開有徑向溝槽與外接自來水管相通,以沖洗、冷卻密封面外周。

圖1FSP泵原用密封結(jié)構(gòu)

這種機械密封雖具有結(jié)構(gòu)緊湊和耐腐蝕的優(yōu)點,但對于間歇操作的鈦液泵,由于停車、啟動頻繁,停車后鈦液溫度降低,粘度增大,并析出硫酸鈦、氧化鈦等微細(xì)結(jié)晶顆粒,往往會出現(xiàn)以下問題而造成密封迅速失效。

(1)密封面磨損和變形嚴(yán)重當(dāng)停車后再次起動時,鈦液中析出的結(jié)晶顆粒和其它固體雜質(zhì)會引起密封面的磨粒磨損,而原密封端面采用氮化硅/填充聚四氟乙烯的材料組對,二者在鈦液中雖然都有較好的耐蝕性,但其摩擦磨損特性不佳,尤其是填充聚四氟乙烯,其減摩性好,但不耐磨,當(dāng)密封間存在硬粒時,硬粒易嵌入材料表面,在相對滑動過程中對材料表面起切削作用,致使光潔平直的密封面出現(xiàn)多道溝槽狀磨痕。再者,聚四氟乙烯在外力作用下極易產(chǎn)生“冷流”而變形[2],特別是外流式結(jié)構(gòu),為了補償密封環(huán)端面磨損后仍保持貼合所需的密封力,往往在初裝機械密封時,有意增大彈簧壓緊力,致使端面比壓過大造成填充聚四氟乙烯密封環(huán)嚴(yán)重變形和過度磨損,這是導(dǎo)致密封過早失效的重要原因。

(2)波紋管的補償性能喪失原有密封采用的聚四氟乙烯波紋管結(jié)構(gòu),其波紋斷面形狀為矩形且波數(shù)多,波間距小,雖然加工方便,軸向補償性能也較好,但對于含固體結(jié)晶微粒的介質(zhì),一旦微粒沉入波紋管凹槽中就很難排出,將嚴(yán)重影響波紋管的軸向彈性補償性能而導(dǎo)致密封失效。

(3)輔助密封功能降低外裝外流彈簧旋轉(zhuǎn)式機械密封結(jié)構(gòu),當(dāng)采用聚四氟乙烯或橡膠波紋管做動環(huán)輔助密封時,通常依靠外加壓緊力或過盈配合使波紋管尾部緊貼軸套臺肩上或周向箍緊在軸套上以達(dá)到阻止流體沿軸向泄漏的目的。而動環(huán)或安裝動環(huán)的波紋和頭部最小內(nèi)周直徑與軸套之間應(yīng)有一定間隙,以保證動環(huán)端面磨損后能沿軸向浮動,同時有壓力的密封流體通過這一間隙進(jìn)入動環(huán)密封面背部對密封端面可起自緊作用。但原有鈦液泵機械密封結(jié)構(gòu)上沒有考慮這些問題,而且與葉輪制成一體的塑料軸套的外圓及波紋管內(nèi)周的尺寸和形狀精度都較差,既不能作軸向補償,又不能使流體進(jìn)入密封面背部,因此大大降低甚至完全喪失了波紋管輔助密封的功能。

(4)沖洗效果差原有密封設(shè)計的沖洗方法,是將自來水通過裝在靜環(huán)壓蓋上的接管和壓蓋背部的徑向槽沖向靜環(huán)和動環(huán)接觸面外周,以期達(dá)到?jīng)_洗和冷卻端面的目的。但這種結(jié)構(gòu),密封介質(zhì)實際上是通過靜環(huán)內(nèi)周與軸套間隙而進(jìn)入密封面的,因此自來水沖洗僅僅將已通過端面泄漏的介質(zhì)沖洗到地面,既起不到阻漏的作用,也不利于操作環(huán)境的改善。

3密封的改進(jìn)設(shè)計

通過對運行過程中軸封泄漏現(xiàn)象的考察,及失效密封元件殘體的檢測,證實了上述的分析結(jié)論。為此,在不改動原泵主體結(jié)構(gòu)的前提下,本文著重從篩選摩擦副材料、強化沖洗冷卻措施、完善補償機構(gòu)的功能等幾方面進(jìn)行了密封改造。

3.1摩擦副材料選擇

通過對碳化硅(SiC)、高硅鑄鐵、碳化鎢(WC-Co)、浸玻璃石墨等多種材料在鈦液中的靜態(tài)腐蝕試驗(見圖2)和石墨/SiC、石墨/WC-Co、石墨/Al2O3、填充聚四氟乙烯/SiC、填充聚四氟乙烯/WC-Co、填充聚四氟乙烯/Al2O3、WC-Co/SiC、WC-Co/WC-Co等多種材料組對的密封環(huán)在水介質(zhì)中的摩擦特性試驗(見圖3)表明,碳化硅材料與其它幾種材料相比,在鈦液中的耐蝕性最好;各種材料組對在清水介質(zhì)中的摩擦系數(shù)都較小,說明幾種材料組對都有較好的摩擦相容性[3],而從幾種材料分別與石墨組對的磨損值隨PV值的變化曲線(見圖4)[4]來看,SiC最低。因此從綜合特性考慮,石墨/SiC組對比較合理,如果生產(chǎn)現(xiàn)場操作條件不能充分保證良好的沖洗條件以阻止固體粒子進(jìn)入密封面,則選擇SiC/SiC的摩擦副材料組對更為適宜。

圖2幾種材料腐蝕結(jié)果

圖3幾種材料組對的摩擦系數(shù)

(介質(zhì):清水,平均滑動速度3.46m/s)

圖4幾種材料PV值-磨損曲線

3.2靜環(huán)結(jié)構(gòu)及沖洗冷卻系統(tǒng)設(shè)計

對于外裝外流式機械密封,當(dāng)被密封介質(zhì)含固體顆粒時,若將壓力略高于被封介質(zhì)壓力的沖洗冷卻液從外部管路系統(tǒng)引入靜環(huán)背面,既對含固體粒子介質(zhì)起封堵作用,同時又對密封環(huán)面起潤滑冷卻作用,這對提高機械密封壽命是十分有效的。

由于受泵體結(jié)構(gòu)不能變動的限制,既要達(dá)到上述沖洗冷卻目的,又要滿足靜環(huán)材料對鈦液的耐蝕性和耐磨性要求而需選用難加工的碳化硅陶瓷做靜環(huán),只好將靜環(huán)設(shè)計成鈦環(huán)座與SiC環(huán)的組合結(jié)構(gòu)。沖洗水由靜環(huán)外周接管沿徑向孔進(jìn)入環(huán)的背面及內(nèi)周,有效地達(dá)到封堵和潤滑端面的目的(見圖5)。

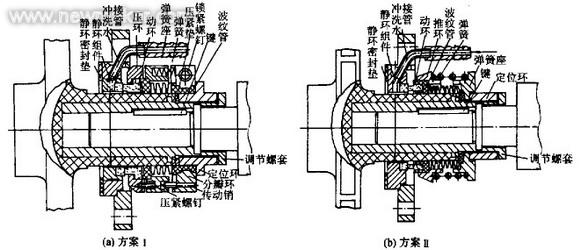

圖5改進(jìn)后的密封結(jié)構(gòu)

3.3動環(huán)和輔助密封及加載機構(gòu)的設(shè)計

根據(jù)現(xiàn)場條件,設(shè)計了兩種方案,見圖5。

圖5(a)的方案Ⅰ是將碳化硅動環(huán)套裝于壓環(huán)內(nèi),構(gòu)成組合式動環(huán);波紋管的波形斷面設(shè)計成梯形;加載采用小彈簧結(jié)構(gòu)。

圖5(b)的方案Ⅱ中摩擦副材料、靜環(huán)組合結(jié)構(gòu)和沖洗冷卻方式與方案Ⅰ相同,波紋管的波形斷面了是采用梯形,不同的是碳化硅動環(huán)直接鑲嵌于聚四氟乙烯波紋管的端部環(huán)槽內(nèi),軸向伸出環(huán)槽3~4mm。

3.4端面比壓計算

已知鈦液泵的出口壓力最大為0.35MPa,密封腔的最高工作壓力P0.25MPa,泵的工作轉(zhuǎn)數(shù)n=2900r/min,工作溫度T≤60℃,軸套直徑d=50mm。端面比壓Pc按下式計算:

Pc=Ps+(K-λ)P

式中,彈簧比壓Ps,小彈簧結(jié)構(gòu)Ps=0.518MPa;大彈簧結(jié)構(gòu)Ps=0.369MPa;載荷系數(shù)K,小彈簧結(jié)構(gòu)K=0.55;大彈簧結(jié)構(gòu)K=0.27;液膜反壓系數(shù)λ≈0.5,計算結(jié)果:小彈簧結(jié)構(gòu)Pc=0.531MPa,略偏大;大彈簧結(jié)構(gòu)Pc=0.31MPa,較合適。

4現(xiàn)場運行試驗

將改進(jìn)設(shè)計的小彈簧和大彈簧兩種結(jié)構(gòu)的機械密封分別安裝在濃鈦液泵和稀鈦液泵上進(jìn)行運轉(zhuǎn)試驗,由于現(xiàn)場試驗條件所限,大彈簧結(jié)構(gòu)暫無內(nèi)沖洗,靜環(huán)材料仍用整體氮化硅,動環(huán)材料為浸呋喃樹脂石墨。

試驗表明,改進(jìn)后的密封在濃鈦液泵和稀鈦液泵上較原有密封的使用壽命分別提高了4~6倍。但由于現(xiàn)場沖洗水壓力低,未能充分發(fā)揮內(nèi)沖洗的效能,大大限制了使用壽命的進(jìn)一步提高。

5結(jié)論

(1)機械密封摩擦副材料原用Si3N4/填充聚四氟乙烯,不適用于鈦液介質(zhì)條件。改為Si3N4/石墨后,壽命提高了4~6倍,但石墨磨損量仍偏高,改為SiC/SiC,壽命將會有更大提高。若充分發(fā)揮內(nèi)沖洗作用,則SiC/石墨組對也可獲得較長壽命。

(2)根據(jù)鈦液泵的結(jié)構(gòu)尺寸和工作參數(shù),機械密封的彈性元件設(shè)計成大彈簧結(jié)構(gòu)或小彈簧結(jié)構(gòu)均可,但由于現(xiàn)場環(huán)境條件及泵的精度較低的實際情況,采用大彈簧結(jié)構(gòu)更實用。

(3)波紋管斷面形狀由矩形改為梯形后,不僅受力狀態(tài)好,且不易沉積固體微粒,有利于充分發(fā)揮其彈性補償功能。

(4)用于含固體粒子介質(zhì)的機械密封,內(nèi)沖洗結(jié)構(gòu)設(shè)計是提高密封壽命的技術(shù)關(guān)鍵。

作者簡介:董宗玉,女,副教授,長期從事流體密封與材料方面的科研和教學(xué)工作。

董宗玉(四川大學(xué))

吳旨玉(四川大學(xué))

王偉(四川大學(xué))

陳匡民(四川大學(xué))

楊穎志(攀鋼鈦白粉廠)

董英杰(攀鋼鈦白粉廠)

參考文獻(xiàn)

1,裴潤等.硫酸法鈦白生產(chǎn).北京:化學(xué)工業(yè)出版社,1982

2,陳匡民.化工機械材料腐蝕與防護(hù).北京:化學(xué)工業(yè)出版社,1990

3,陳匡民等.流體動密封.成都:成都科技大學(xué)出版社,1990

4,徐發(fā)祥等.機械密封手冊.南京:東南大學(xué)出版社,1990(end)

電子發(fā)燒友App

電子發(fā)燒友App

評論