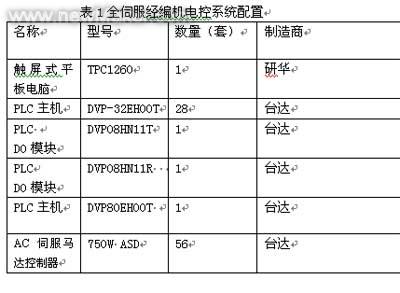

臺達機電產品在自動沖床上的成功應用

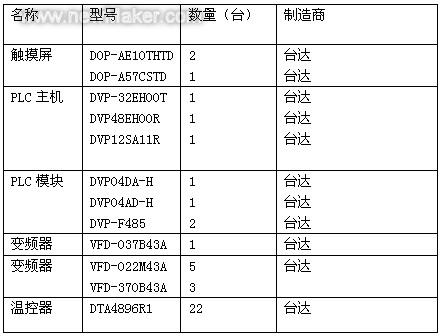

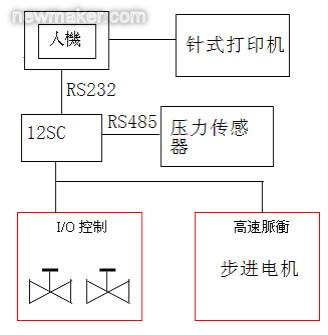

摘要:本文介紹了利用臺達DOP-A57BSTD觸摸屏(HMI)、DVP-28SV11T可編程控制器(PLC)與ASD-B系列交流伺服、VFD-M系列變頻器,實現對自動沖床的精確控制,使沖床操作更加方便、定位更加準確的同時,大大提高了生產效率和產品質量,為企業贏得更大的經濟效益和社會效益。

關鍵詞:自動沖床 PLC HMI 伺服電機 變頻器 重復定位精度

1 .引言

海寧某太陽能機械配件生產企業,原來主要生產太陽能熱水器的配件為主,由于國內近年來太陽能熱水器產業的迅猛發展,帶動了其配件行業的壯大,但是其裝備業還停留在原有基礎上,以通用沖床設備加簡易工裝來實現,無法滿足大批量、高質量產品的需求,迫切需要專用的自動沖床來滿足日益擴大的生產需要。應客戶請求,配套開發應用于太陽能熱水器行業專用的自動沖床控制系統。

圖1 自動沖床

2 .自動沖床簡介

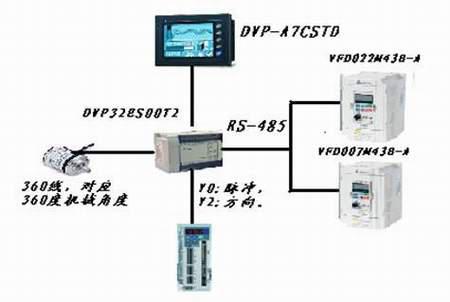

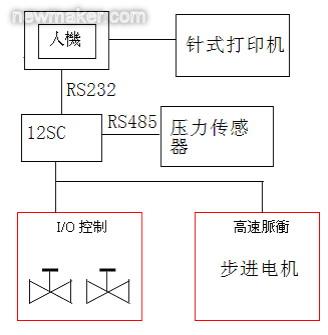

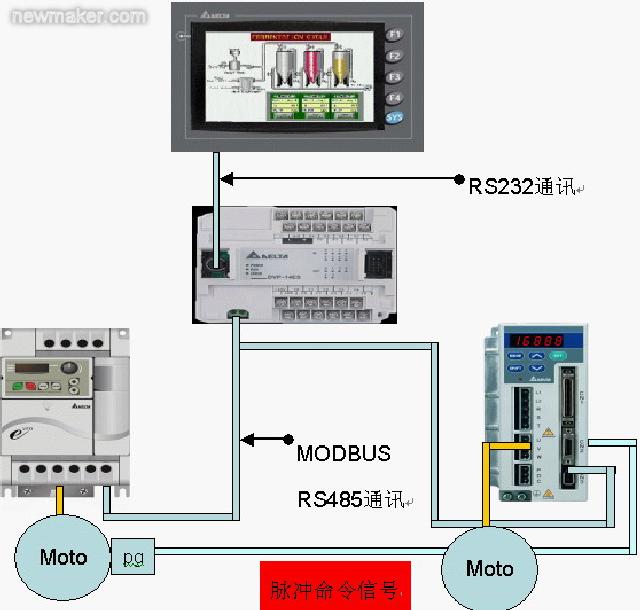

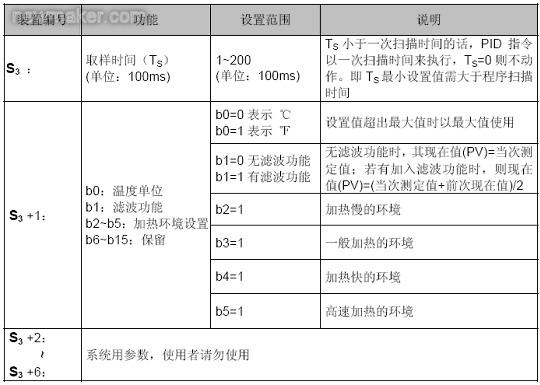

本系統采用臺達新一代高性能PLC---DVP28SV11T,作為該控制系統的控制器,該PLC是臺達針對市場多軸傳動控制開發的PLC產品,可以輕松實現4軸200K高速脈沖輸出,支持兩軸圓弧和直線插補。

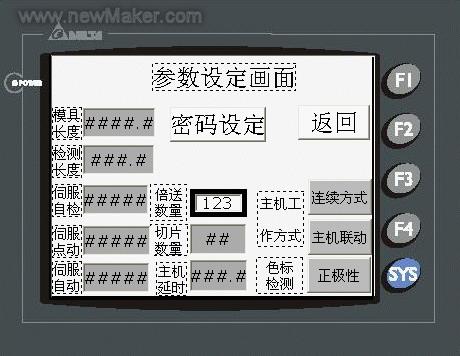

考慮到行業產品多規格、多品種的要求,該系統采用臺達DOPAE57BSTD觸摸屏作為人機數據交換的平臺,大大方便了用戶進行參數修改、監控系統狀態、故障查詢和運行操作。

進給送料的定位精度和重復定位精度是沖床系統的重要指標,也是生產高質量產品和高生產效率的保證。送料系統采用臺達新一代伺服產品ASD-B系列,滿足控制精準和高響應性的要求。

沖床的沖壓部采用臺達VFD-M迷你型矢量變頻器控制,滿足用戶沖壓速度無級可調的要求,可以根據生產要求調節沖壓速度。

2.1基本架構

自動沖床系統包括沖壓部、物料夾鉗、X軸送料機構、Y軸送料機構、變頻調速控制、伺服傳動機構和操作臺等組成。

2.2 動作流程

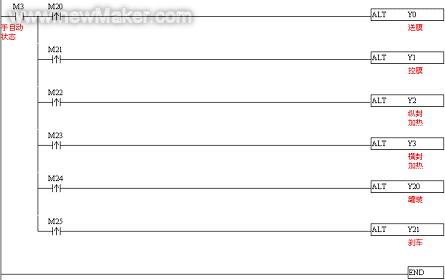

手動方式:沖床的動作以步進的方式工作,每完成一個動作,按一下“啟動”按鈕,執行下一步動作,直至沖壓整個動作完成,并停在原點位置,等待下次任務。

在手動模式下,不考慮沖頭和X軸送料的配合,屏蔽安裝在沖壓部大飛輪上的進料檢測用接近開關。該模式主要用于調試和新產品試產。

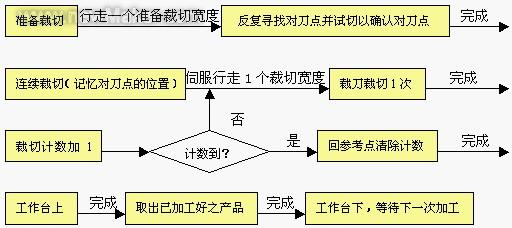

自動方式:

自動模式就是通過程序進行控制送料和沖壓的整個過程,X軸進給的控制通過安裝在沖壓部飛輪上的兩個接近開關,來檢測沖壓部運行的位置,其中一個接近開關作為沖壓完成,開始送料信號,另一個接近開關作為停止送料信號,如果X軸在此信號到來前還沒有完成送料,系統報警并停機,確保不產生次品,保證產品質量。

自動模式流程見上圖,在執行自動流程時,沖壓部是一直在工作的,X軸的送料是在沖壓部沖壓完成離開工件到下一次到達工件之間完成的,送料啟動信號是安裝在沖壓部飛輪上接近開關信號。

3.系統設計及選型

3.1沖壓部傳動系統

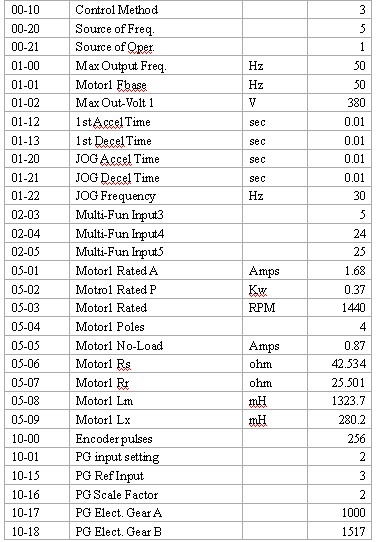

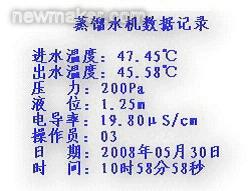

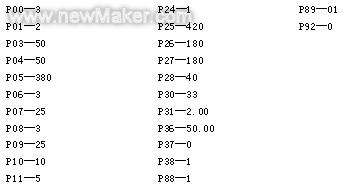

沖壓部采用臺達VFD-M變頻器拖動三相異步電機,功率為5.5KW,額定轉速1440轉/min。PLC通過MODBUS RS485通訊方式控制變頻器的啟動/停止和調速,參數設置和操作在HMI上實現。

沖壓部速度設定值,決定X軸送料的最小速度。因為X軸每次送料時間必須小于沖壓部上下往返一次的時間,否則就會拉壞工件或者沖錯位置,造成次品。

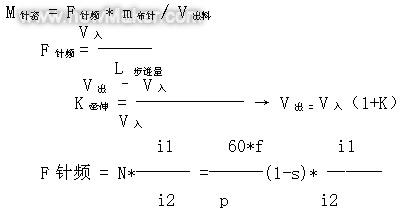

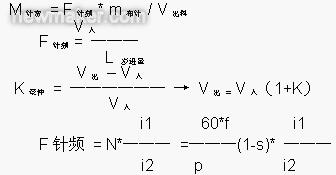

X軸送料時間(t)和沖壓部變頻器設定頻率(f)關系如下:

t = f / 50 *(60/1440) (單位:秒)

假設變頻器設定頻率為50HZ,則X軸每次送料的最大時間為0.0417秒。

3.2送料傳動系統

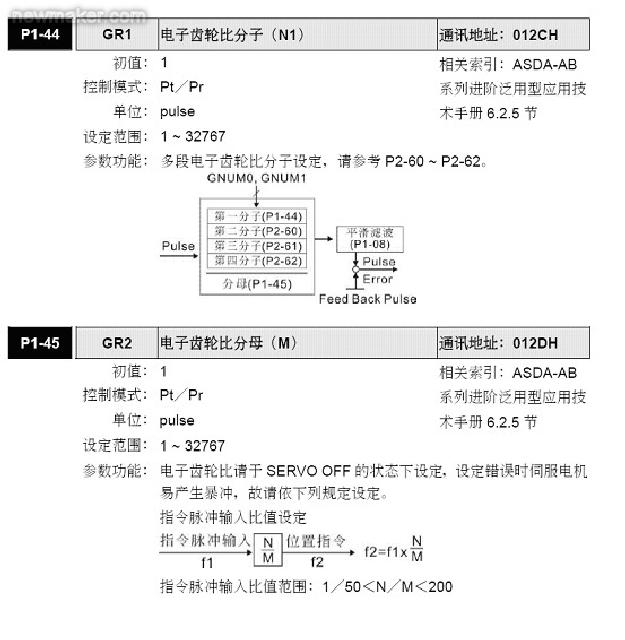

送料傳動部分采用臺達ASD-B系列交流伺服系統,通過1:1傳動比的帶動滾珠絲桿,驅動送料工作臺前進和后退。

X軸采用臺達小慣量1KW伺服電機,型號:驅動器ASD-B1021-A,電機ECMA-C31010ES。

Y軸采用臺達小慣量0.4KW伺服電機,型號:驅動器ASD-B0421-A,電機ECMA-C30804E7。

X軸絲桿導程:20mm;

Y軸絲桿導程:10mm;

設計要求:送料精度要求:>0.01mm;

X軸送料速度:>20米/min;

Y軸送料速度:>10米/min;

控制精度計算如下:

最小送料距離 = s / p*i

s:絲杠導程

p:每轉脈沖數=10000Pulse

i:減速比=1

通過以下計算得出單個脈沖對應的送料長度,即為控制精度。

X軸最小送料距離=20mm/10000*1=0.002mm

Y軸最小送料距離=10mm/10000*1=0.001mm

以上計算,X軸和Y軸的最小送料距離均小于0.01mm,滿足設計要求。

速度要求計算如下:

送料速度=f/p*s*i*60

f:控制脈波頻率(最大輸出頻率=200K)

p:每轉脈沖數=10000Pulse

X軸最大速度=200K/10000*20*1*60=24000mm/min=24m/min>15m/min,滿足速度設計要求。

Y軸最大速度=200K/10000*10*1*60=12000mm/min=12m/min>10m/min,滿足速度設計要求。

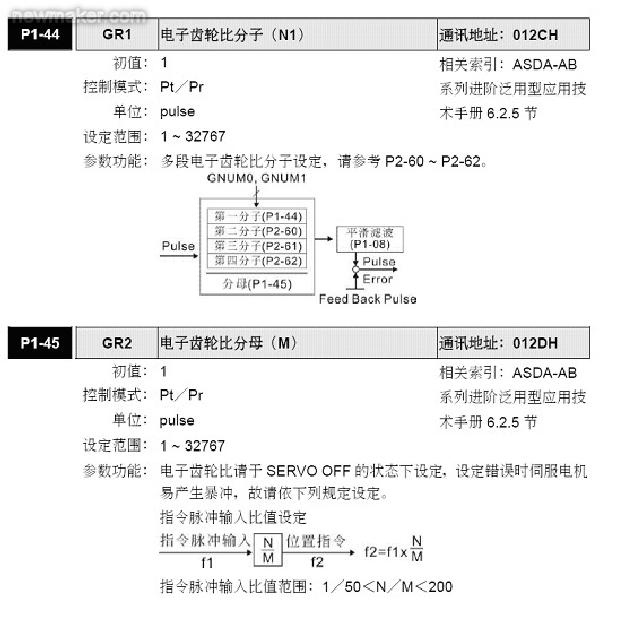

以上是不采取電子齒輪比的情況下計算所得,如果采用電子齒輪比,伺服馬達工作在最大轉速(3000rpm/min)情況下,最大速度:X軸可以達到60米/min,Y軸可以達到30米/min,但是,如果采用電子齒輪比,會降低送料的控制精度。

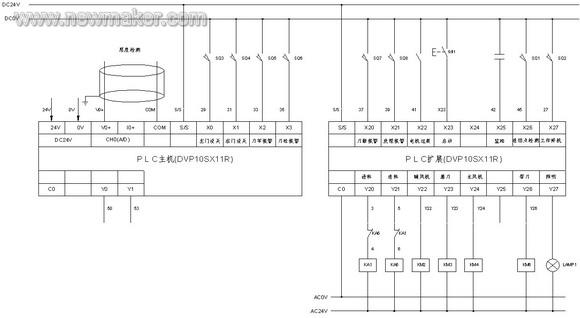

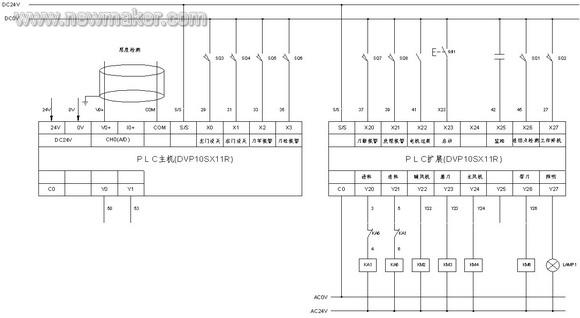

4.PLC與HMI選型

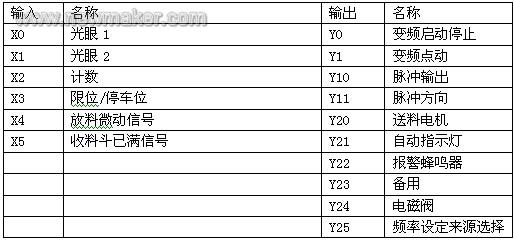

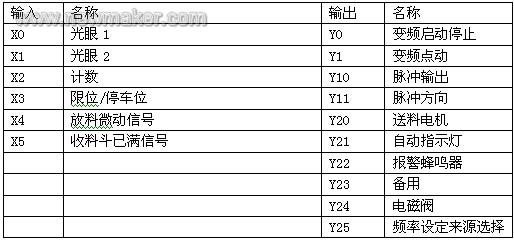

4.1輸入信號統計:

X軸送料手動操作按鈕:手動向左和手動向右(2點)

Y軸送料手動操作按鈕:手動向前和手動向后(2點)

X軸和Y軸原點信號:2點(接近開關)

自動操作按鈕:自動啟動和自動停止(2點)

沖頭位置信號:上位和下位(2點)---接近開關信號(NPN)

手動夾鉗按鈕:1點

緊急停止按鈕:1點

手動/自動切換:1點(切換開關)

以上總計輸入點數:13點。

考慮到DVP28SV機種輸入點數有限(16點輸入),把X軸左右極限開關(2點)和Y軸前后極限信號(2點)直接接到伺服驅動器上,減少硬件的擴充,降低成本,同時,也提高了系統的安全可靠性。

4.2輸出信號統計:

脈沖輸出(Pulse+Sign):4點(Y0,Y1)(Y2,Y3)

夾鉗電磁閥:1點

沖頭電磁鐵接觸器:1點

沖頭控制接觸器:1點

共7點

基于以上考慮,PLC選擇DVP-28SV11T。具體功能參數為:200Kpps脈沖輸出,16點輸入/12點輸出。臺達PLC和變頻器標準配置的RS485通訊口,滿足變頻器通訊控制的要求,也減少控制點數。

5.HMI畫面與PLC程序設計

5.1部分畫面示例:

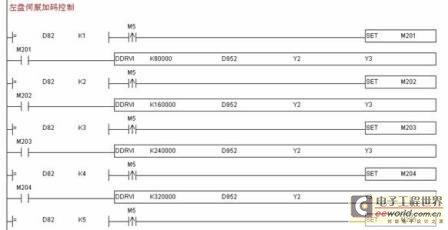

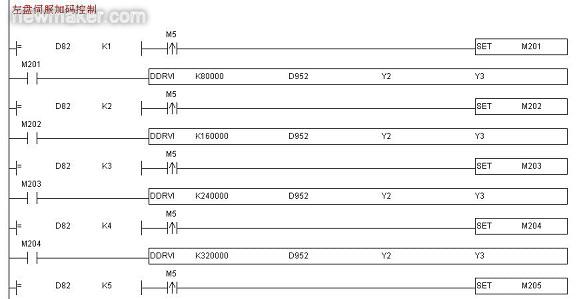

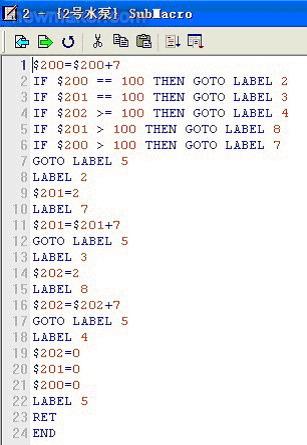

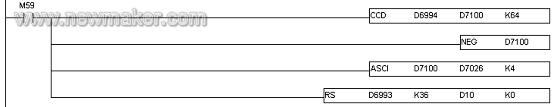

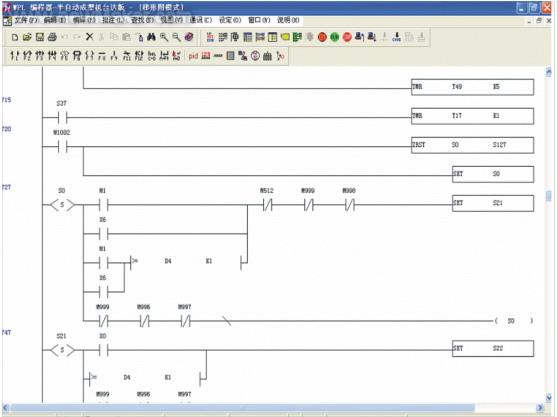

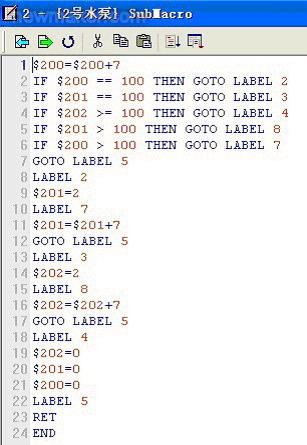

6.2 PLC程序

主程序采用步進指令實現,減少誤動作的發生,簡單明了,邏輯清晰。在控制精度保證上,整個程序的運算全部采用浮點數運算,減少計算誤差,如:孔間距、Y軸進給距離、手動速度、自動送料的速度等的設定,在換算成脈沖數或者脈沖頻率的過程中,全部采用浮點運算。經過實際驗證,計算誤差小于0.001mm。

其次,考慮到絲杠在正反運行中的背隙問題,本程序提供背隙的補償參數,根據實際情況進行調整。

考慮到操作的便利性,根據現場操作習慣,在手動模式下,在任何階段都可以切換到自動運行,大大方便操作。

7.結束語

本控制系統雖說達到預期的設計要求,但是自動化程度不是最高,用戶考慮到成本問題,上料和下料全部采用人工手動的方式。如果在上料和下料工位,分別采用氣動吸盤取料,伺服控制來控制物料的左右和上下移位,將大大提高設備的自動化程度,完全可以做到無人操作。

本系統主要控制元件全部采用臺達機電產品,一體化的整合方案,既降低了設備的制造成本,也大大提高了系統的安全可靠性,充分體現了臺達機電產品高性能和高性價比的特點,為客戶贏得可觀的經濟效益。

電子發燒友App

電子發燒友App

評論