基于PCC 技術的機車柴油機起動控制

目前,國內運用的東風4 型系列內燃機車均采用蓄電池供電的串勵電動機帶動柴油機起動,由于現有的控制系統功能簡單,并且受人為因素、蓄電池狀態、時間繼電器滯后等問題的影響,經常導致柴油機起動困難,蓄電池虧電,柴油機燃燒狀態不良等問題的發生,尤其在我國北方地區寒冷的冬季,蓄電池虧電和柴油機起動困難已經成為困擾機務部門的難題之一。運用PCC 技術對機車柴油機的起動過程進行智能控制,可以改善柴油機的起動過程,減少起動時蓄電池能量的消耗,改善柴油機的燃燒狀態,從而達到提高機車機動性、降低燃油消耗、減少有害物質排放的目的。

1 機車柴油機起動的現狀

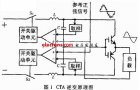

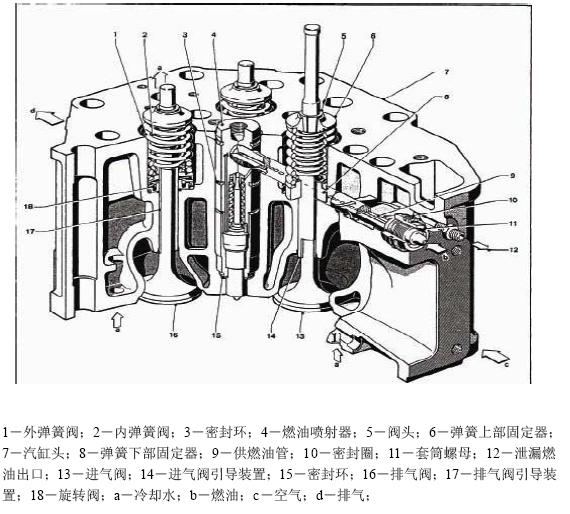

現以東風4C 型機車為例說明柴油機起動中存在的問題,該機車上設有繼電器、接觸器等有觸點電器組成的邏輯柴油機起動控制電路,電路功能簡單,故障功率較高,無法實現柴油機起動過程的優化控制。 機車上裝有起動機油泵專門負責在起動過程中向柴油機的運動件提供潤滑油,在柴油機起動前起動機油泵需提前45~60s 工作,燃油泵需要提前10s 左右向柴油機提供燃油,提前供機油是為了防止柴油機在長時間停機后起動時,其各運動部件因缺油而拉傷;燃油泵提前工作則是為高壓油泵正常工作提供必要的燃油壓力。 起動機油泵運轉時間不能過長,否則會消耗大量的蓄電池能量,不利于柴油機的起動。起動電機和燃油泵為同步控制,其起動電路圖如圖1 所示。

圖1 東風4 型機車柴油機起動電路原理圖

從圖中可以看出,柴油機起動必須具備三個條件:一是燃油的供給;二是運動部件潤滑;三是蓄電池要有足夠的能量驅動起動電機,使柴油機達到一定的起動轉速。 在整個起動過程中,對起動電機和噴油泵供油齒條的控制都是通過起動接觸器QC 來實現的。這種控制方法存在如下缺陷:

⑴采用有觸點電器組成控制電路,功能單一,結構復雜,故障率高,無法滿足柴油機起動過程的優化控制,與現代的科技發展水平不相適應。

⑵操縱人員必須通過觀察判斷柴油機起動成功與否來控制起動過程。 為此,起動時操作人員必須通過柴油機的聲音、轉速及機油壓力等來判斷其起動情況,并通過起動按鈕控制起動電動機的工作狀態,如果控制不當,可能造成柴油機起動失敗,或因起動電機工作時間過長,蓄電池過放而無法繼續起動,這就要求操作人員具備較高的素質和豐富的經驗。

⑶向氣缸內噴油過早。 在柴油機轉速較低時,噴油壓力亦較低,噴油器的噴油質量很差,燃油不能與空氣充分混合,拖延點火轉速,從而導致起動能耗高,排煙量大,甚至爆燃。

⑷在柴油機已經發火后,蓄電池繼續向起動電機供電,造成蓄電池過放,影響蓄電池的壽命。

⑸如果柴油機不能正常點火,長時間按住起動按鈕,將造成起動接觸器燒損、蓄電池虧電等故障。

因此,對柴油機的起動過程進行優化控制是十分必要的。

2 應用于機車控制的優越性

可編程計算機控制器(Programmable Computer Controller) 是以微處理器為核心的通用工業自動控制裝置,它完全可以取代繼電器邏輯控制裝置,不僅能方便地處理開關量和模擬量,還能實現自動定時、計數和算術運算處理等功能。PCC 配有大容量的存貯器,通過軟件編程代替常規的繼電器邏輯控制功能,可使控制系統智能化,并具有體積小、重量輕、速度快、可靠性高和易調試等特點。 同時還能適應高低溫、沖擊振動、電磁干擾、電源波動等較惡劣的工作環境。 奧地利貝加萊公司生產的B&R2000PCC 系列產品是在電源、功能、安全操作方面達到國際先進水平的產品。

2. 1 基于PCC 的機車柴油機起動優化控制

針對目前柴油機起動過程中的缺陷和不足,可以將其起動過程按時間展開,進行編程控制,以PCC 為核心組成控制系統,實現起動過程的檢測和智能控制。

柴油機的起過程大致可分為四個階段,即準備、柴油機被驅動轉動、發火和建立油壓后穩定運轉。準備階段主要是預供機油和燃油1 東風4C 型機車采用45~60s 延時控制燃油泵和機油泵運轉,以實現起動前預先向機油系統供油。 根據起動過程的不同階段,對現有柴油機起動過程中存在的問題,可逐步優化解決。

2. 2 起動接觸器(QC) 的控制

在柴油機起動過程中,起動接觸器(QC) 得電與否,應取決于柴油機管路內的油壓狀況。 理想情況下,應取機油壓力和燃油壓力作為控制信號,這樣在首次起動時,如果因油泵、管路或其它部分出現故障,致使機油和燃油壓力達不到要求的范圍,將不會使起動接觸器閉合起動柴油機。 而目前在起動過程中,按下起動按鈕1QA 起動機油泵開始工作,并經45~60s 延時后,主要靠人為觀測機油壓力表和燃油壓表判斷壓力是否滿足要求,并確定是否停止起動。從某種程度上講,可以說現有的起動控制邏輯是基于在45~60s的延時時間內,油壓一定會建立起來這種假設下,對起動接觸器QC 進行控制的。 由于機油系統和燃油系統的狀態差別較大,建立起機油和燃油壓力的時間亦不相同,因此,上述假設不符合實際,無法保證控制的精確性。 為此,可采用壓力傳感器測量機油和燃油壓力,并將有關信號通過模擬通道輸入到PCC 相應的模塊中,由PCC 根據設定的壓力范圍進行判斷,并控制QC 的動作。

2. 3 起動電機(QD) 的優化控制

柴油機起動成功與否,關鍵在于柴油機是否點火,作為起動的終止應受控于柴油機發火轉速,如果因為某種原因不能正常起動,則應自動停止起動,以減少蓄電池的放電量和避免起動接觸器(QC) 燒死。 正常情況下,東風4 型系列機車柴油機起動時,點火轉速在150 r/ min 左右,最低穩定轉速為430 r/ min。如果采取轉速傳感器測出柴油機的轉速,并將轉速信號輸入到PCC 中,由PCC 根據柴油機轉速控制QC 的通/斷,即控制蓄電池向起動電機供電;一方面可節省蓄電池的電能,有利于延長蓄電池的壽命;另一方面,電動機由驅動轉動變為柴油機的負載,可降低柴油機起動的轉速沖擊。

2. 4 對電磁聯鎖DLS 的供電控制

在柴油機起動過程中,如果在低轉速階段過早的向氣缸內噴油將產生許多不良后果,一方面由于壓縮終點的溫度和壓力較低,另一方面由于噴壓力低,燃油霧化不良,不能與空氣充分混合形成可燃混合氣,使得噴入的燃油不能完全燃燒,甚至根本不燃燒;同時,還會降低燃燒室內的溫度,從而造成起動困難,甚至爆燃。 因此,對起動接觸器及調速器內DLS 電磁聯鎖線圈根據柴油機的起動轉速單獨進行供電控制是十分必要的。 這樣,可在柴油機轉速達到發火轉速后,再拉動噴油泵供油齒條,從而達到在適當的時刻開始向氣缸內噴油的目的。

鑒于當柴油機由起動電機(QD) 拖動運轉的轉速達到點火轉速時向氣缸內噴油最有利于柴油機點火,故DLS 線圈通電與否應取決于柴油機拖動轉速。 不同的柴油機或同一柴油機在不同的工作環境和狀態下,其點火轉速是不同的。 而影響點火轉速的因素主要有氣缸內的溫度和壓力、氧氣含量及燃油的霧化狀態等,影響氣缸內溫度的主要因素為油水溫度,夏季柴油機油水溫度高,所以容易起動;反之,柴油機冬季則起動困難,所以可在檢測油水溫度的前提下,對DLS 電磁聯鎖線圈進行優化控制。

3 柴油機起動PCC 控制器的邏輯設計及流程

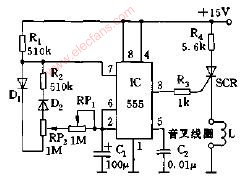

3. 1 控制電路

由上述分析可知,在柴油機起動時,可以通過對柴油機轉速、機油壓力、燃油壓力、及油水溫度的檢測,由PCC 對檢測到的信號進行快速運算、處理和智能判斷,確定合理的點火轉速,并對起動接觸器、DLS 線圈等進行實時控制。

圖2 柴油機起動PCC 控制接線簡圖 圖3 起動流程圖

采用PCC 作為柴油機起動控制的核心,其接線簡圖如圖2 所示。 由圖中可以看出,與原有的控制方法相比,減少了時間繼電器1SJ ,由PCC 內部的軟繼電器來實現,增加了轉速傳感器、溫度傳感器和壓力傳感器。 該電路實現了起動延時控制,蓄電池供電控制、供油齒條控制以及油壓保護電路與起動電路的分離。

在上述過程中,連接到模擬量輸入接線端的模擬信號經過模塊內的模數轉換器(ADC)轉換成數字量。

3. 2 起動流程

根據柴油機起動過程中控制信號的工作次序,其起動流程如圖3 所示。

在起動過程中,計時環節由PCC 內部的計數器來實現,以防止長期按住1QA 造成QC(起動接觸器)

燒損情況的發生。

3. 3 點火轉速的確定

柴油機起動的點火轉速,可以根據轉矩轉速的變化而定,東風4 型機車阻力特性、運動阻力轉矩、電機驅動轉矩、加速轉矩與電機轉速的關系如圖4 所示。

圖4 點火前后起動轉矩、阻力轉矩、加速轉矩的變化曲線

由柴油機起動系統的運動方程

式中, Ms 為起動電機的電磁轉矩,Nm; Me 為起動電機的柴油機阻力轉矩,Nm。

當柴油機拖動加速轉動后, d Ma/ dn 將由負值向正值逐步變化。 當dMa/ d n = 0時,其轉速即為點火轉速。

經過對影響機車柴油機起動有關參數的實際測量,在標定大氣環境下確定其點火轉速為150 r/ min。

4 結語

經過模擬試驗,采用PCC 控制機車柴油機起動與原有的技術相比,可降低柴油機起過程中的轉速沖擊,排煙量減少,并且達到蓄電池節能的目的。在新的控制中減少了人工長期按住1QA 這一操作。 隨著技術進步,已出廠機車和新造機車都需要新的手段來改造和裝備。如①機車恒功率控制; ②電阻制動; ③機車電氣故診斷都可采用PCC 來實現。 鑒于PCC 強大的功能及適合工業控制的特點,完全可以把其作為整個機車系統智能控制的核心,可以相信,PCC 技術的應用將給機車控制帶來新的改觀。

電子發燒友App

電子發燒友App

評論