基于PLC的物料定量給料系統的設計

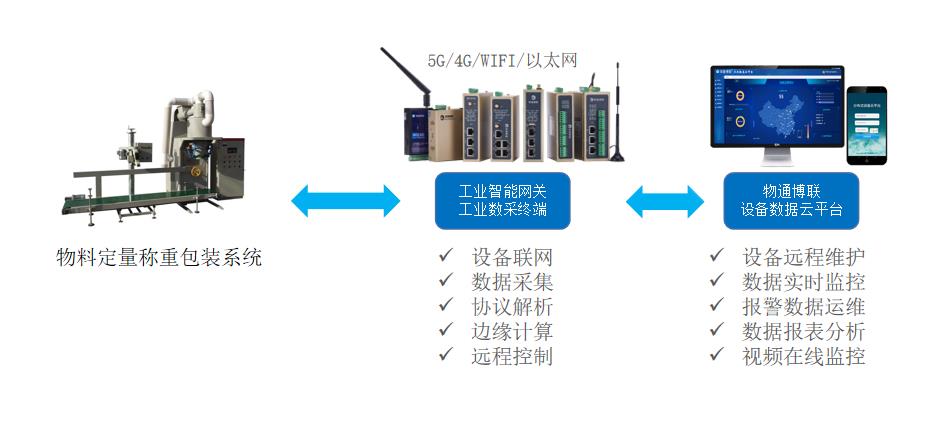

針對傳統控制中存在的自動化程度低的問題,開發研制了基于PLC的PID控制算法的物料定量給料系統計量裝置,闡述了該控制系統的結構及PLC的硬件組成;根據工藝過程的技術要求,從控制系統的硬件配置到應用程序的設計,系統地考慮了工業物料定量給料過程的實際情況。應用結果表明該系統性能穩定、運行可靠、人機界面直觀靈活,控制系統實現的各項功能均滿足工藝要求,取得了良好的應用效果。

關鍵詞:配料系統 計量裝置 可編程控制器 變頻

引言

在生產領域中,各種原料之間的配比精度對生產過程的穩定和產品的質量、產量有重要的影響。定量給料系統已廣泛應用于水泥建材、冶金化工、電力煤炭等行業粉體連續輸料的流量測量與定量給料的工業環節,如水泥廠人窯煤粉的定量給料及輸送就是一個典型的例子,其供料過程中的穩定性、均勻性等問題是影響計量精度的主要因素。由于它用途廣泛,對提高給料系統的自動化程度就有著重要的現實意義。

本文 的 物 料定量給料系統是根據國內外智能配料系統的發展狀況和趨勢,結合企業提出的具體要求的基礎上設計的配料系統計量裝置;它采用可編程序控制器作為整個控制系統的核心,具有原理先進、結構簡單、給料均勻可靠、測量準確等特點。

1 系統結構及設計

可編程控制器在機電一體化產品中應用范圍極廣,其主要特點是:工作可靠、可與工業現場信號直接輸人輸出連接、組合靈活、編程容易、安裝簡單、維修方便、運行迅速,為繼電器邏輯控制所望塵莫及。

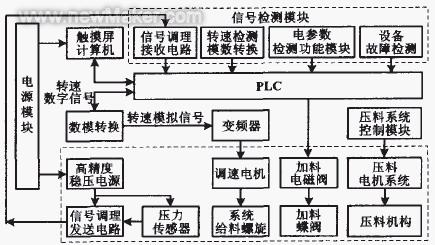

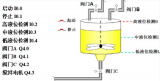

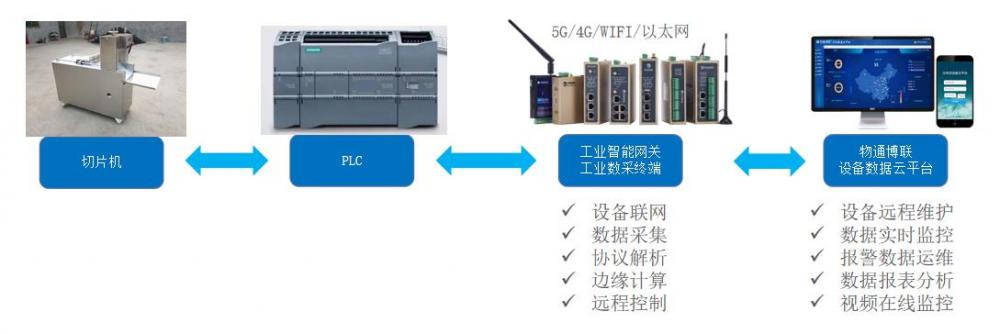

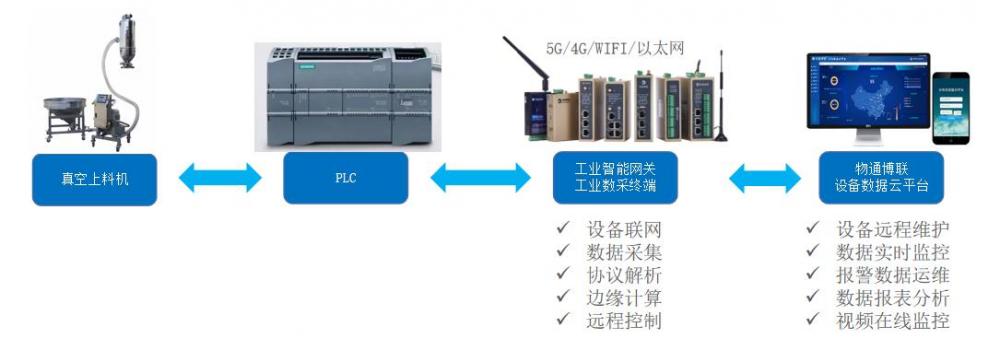

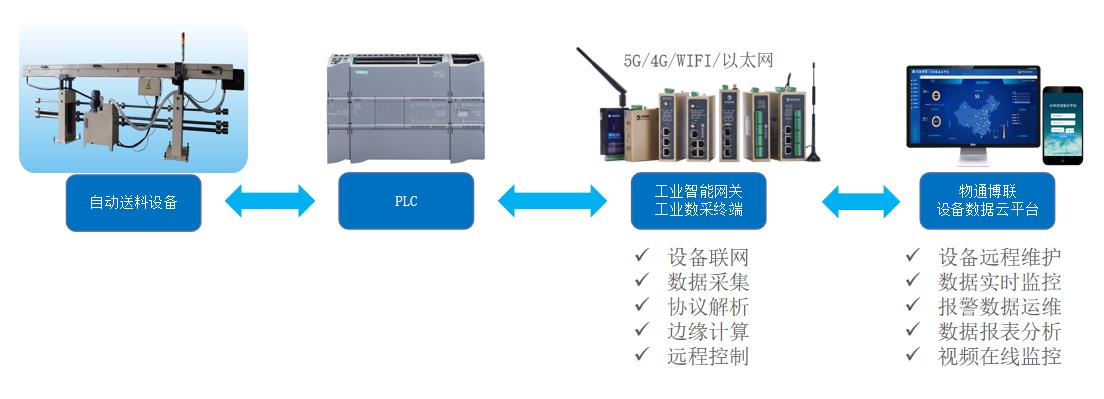

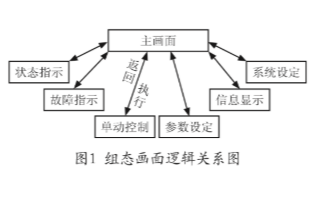

該計量裝置控制對象和參數多,工作條件惡劣,且要求具有一定的管理功能,為提高系統的可靠性,便于維護 ,擬采用以可編程控制器為核心,以觸摸屏計算機作為交互界面,配以各種輸人輸出專用模塊和專用信號調理電路組成一個完整的控制系統。系統總體結構如圖1所示。

圖1 系統總體結構框圖

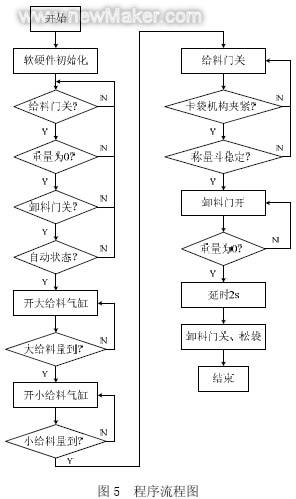

1.1 系統測控時序

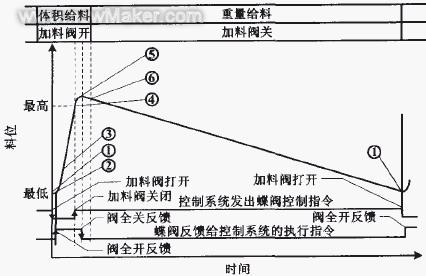

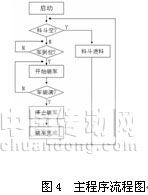

系統測控時序圖[3」如圖2所示。系統在料位最低點①時,控制輸出裝料生成指令,裝料閥接受打開指令后打開,系統進人體積給料期。經過一個時間延遲后,裝料閥全部打開,并發出裝料閥全開反饋信號給控制系統,經過一個設定的時間延遲后,硫化空氣打開,系統進人快速加料階段。當物料加到料位最高點④時,稱重系統檢測到料斗滿料信號而輸出裝料閥關閉指令,裝料閥接受指令開始關閉,系統運行到裝料閥全關點⑤時,輸出蝶閥關閉信號,到此系統裝料過程結束,進人出料階段。經過一段穩定時間后系統運行到重量給料開始點⑥,此時體積給料結束,系統進人到重量給料階段,測量和控制周期開始,持續到給定的下一個料位最低時,系統又發出裝料控制的指令。以此循環交替進行給料作業。

圖2 控制系統時序圖

圖2中,在點②處裝料閥全開、點③處硫化空氣閥打開①-⑤為系統加料周期,同時裝料和出料;⑤-①為出料周期,系統只有出料;①-⑥為體積測量方式,此時出料量只是速度控制;⑥-①為重量測量方式,測量和控制的階段。

1.2 計最裝置電氣控制系統

計量裝置電氣控制系統由上位機系統和下位機系統兩部分構成。

1.2.1 上位機系統

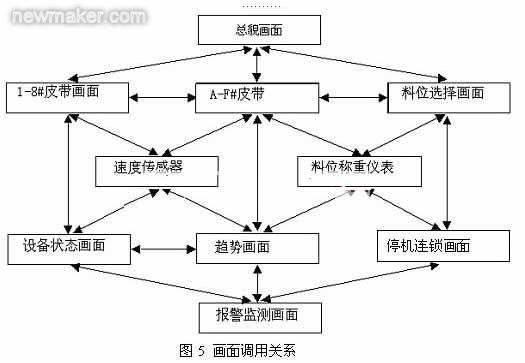

觸摸屏計算機作為上位機,主要實現監督控制級和管理級的功能。及時處理用戶的輸人指令并顯示運行信息。由于觸摸屏計算機自帶了與PLC通信的功能,而不用編寫專用的通信程序,只要設計良好的界面,使用十分方便。

1.2.2 下位機系統

下位機系統主要由以下幾部分組成:

① 可編程控制器。可編程控制器是下位機系統的控制中心,一方面擔負著與上位機的通信功能;另一方面根據上位機的指令,控制各執行機構的動作。考慮到系統的負載情況和控制的需要,選用了三菱公司的FR -540 -5.5K-CH的變頻器。其輸出額定功率為9.1 kV,適應的電機為5.5 kW。控制方式為柔性PWM (V/F控制)。運行頻率的輸出控制由模擬量進行(0一5 V),此模擬量值由PLC的2D/A模塊給定。

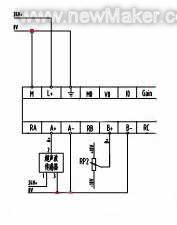

② 接收調理電路。接收現場傳送來的差分信號并將其轉換成開關信號后送給PLC的高速計數器計數。

③ 轉速檢測模數轉換電路。將電機運行的速度轉換成數字量送給PLC。

④ 電參數檢測功能模塊。將電機運行的電流、功率、效率等轉換成數字量并經銘5接口送給PLC和上位機。

⑤ 數模轉換功能模塊。將經PLC計算后的轉速控制數據轉換成模擬信號送給變頻器以控制下料電機的轉速,從而達到給料量控制的目的。

⑥ 重量檢測模塊。稱重傳感器是傳統的電阻應變式壓力傳感器,采用的是ET一3型壓力傳感器。但其輸出范圍只有0一21.6 m V(供電電壓為直流12V ),輸出電阻為351 Sl,無法直接采樣進行A/D變換。采用了AD623芯片將此信號放大50倍。

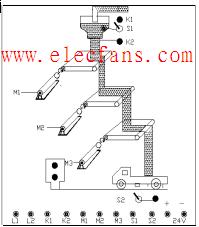

1.3 機械本體與機電接口

現場 部 分 主要是機電一體化的執行機構,主要包括機械本體、動力部分、測量傳感部分、執行機構、驅動部分等要素,各要素之間通過接口相聯系。

① 加料電磁閥及蝶閥。由PLC的輸出繼電器的閉、合,來控制加料電磁閥的通斷,通過該執行機構實現料斗中物料間隙自動加人。

② 測量傳感部分。對系統運行中所需要的重量信息進行檢測,變成電信號,經信號調理電路處理后以差分信號發送到控制室。

③ 粉料輸送螺旋及驅動機構。它是系統的主要執行機構,通過它的運行,實現物料的進給。該螺旋主軸以變頻電動機為動力,通過一級擺線針輪減速器減速后拖動主軸運行,變頻電動機的運轉速度由變頻器控制。

④ 粉料壓實及驅動機構。它是系統物料的主要執行機構,通過它的運行,實現物料的壓實。該機構以電動機為動力,通過二級擺線針輪減速器減速后拖動壓料機構運行。

2 可編程控制器PID算法[5]

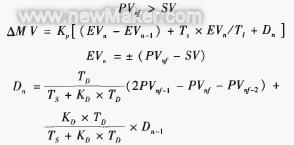

PID 控 制 具有原理簡單、使用方便、適應性強、魯棒性強等特點,計量裝置利用PLC的控制計算能力取代模擬調節器,直接通過數字運算,使被調量保持在給定值。系統PID算法如下:

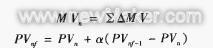

式中:EVn為當前偏;Dn為微分運算值;EVn-1為前一次偏差;Dn_1為上一次微分運算值;SV為設定值;KP為比例常數;PVn為當前采樣值;α為輸人濾波常數;PVnf為當前濾波輸人值;Ts為采樣時間;PVnf-2為前一次當前濾波輸人值;T1為積分時間;PVnf-2為前二次當前濾波輸人值;Td為微分時間;△MV為操作值的變化;KD為微分增益;MVn為當前輸出操作值。

當前濾波器輸入值PVnf大于設定值時,執行正作用PID算法,反之執行反作用PID算法。

PID指令的許多參數都可以由用戶根據自己的需要設置或設定,從控制開始到PID循環達到裝置控制要求的困難是找到一個好的控制起始點。調節PID值時一定要保證操作的安全性,以避免對設備的損壞。對FX2 N系列PLC可以進行預調節以便為PID控制過程快速賦初值。一個簡單的方法就是每次改變固定比例的參數值,如每次增加或減少10%。

3 結束語

計量裝置根據人機工程學的原理進行計量裝置界面設計,采用彩色液晶顯示和專門的機柜設計,以保證操作的方便和正確;以PLC為控制中樞,以螺旋輸送等為物料的推進器,配以相關的執行驅動器件,使系統可自動運行。整個系統給料量進行閉環控制,采用面向對象的編程方法,和面向過程的編程方法相結合,進行優化的接口和流程設計,可以方便地進行功熊擴展;并且具有遠程通信接口,在需要時可以組成網絡,以適應工廠現代化發展的需要,配料精度達到0.5%級。該裝置已在企業應用,運行狀況良好。

參考文獻

1 鄭志民.配料控制器在飼料工業中的應用.自動化儀表,200 2 ,23 (2);38一40.

2 宋德玉可編程控制器原理及應用系統設計.北京:冶金工業出 版社,2001.

3 謝嶸,張芥凡,田作華.飼料生產中稱重儀表的設計與實現lil .自 動 化儀表,2003,24(12);3 6-38.

4 張立勛,孟慶鑫,張今瑜.機電一體化系統設計[M].哈爾濱:哈爾濱 工程大學出版社,1997:80-100

5 張寶芬.自動檢測技術及儀表控制系統 北京:化學工業出版社,2000:110-150.

王亞平,男,1964年生,2005年畢業于浙江工業大學機械工程專業,獲碩士學位,實驗師;主要研究方向為電機及其控制實驗研究,機電一體化

電子發燒友App

電子發燒友App

評論