PLC在焙燒爐燃燒站中的應用

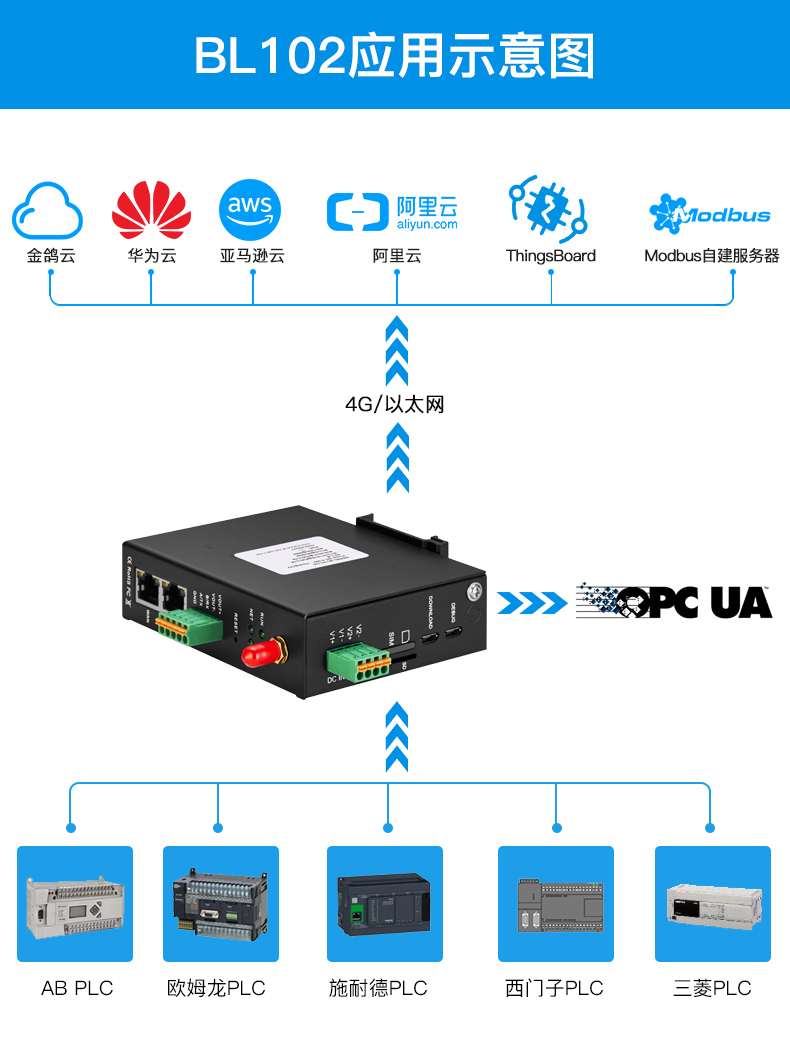

可編程控制器(Programmable Logic Controller)簡稱PLC或PC,是一種以微處理器為核心器件的過程控制裝置,主要用于生產過程中按時間順序控制或邏輯控制的場合,以取代復雜的繼電器控制裝置。PLC一般采用梯形圖(LAD)、功能塊圖(FBD)、指令表和順序功能表圖(SFC)編程,可以方便地通過改變控制程序實現系統的改進和擴充,不必改變硬件設備,具有良好的柔性。它從最初的邏輯控制、順序控制已發展成為具有邏輯判斷、定時、計數、記憶和算術運算、數據處理、聯網通訊及PID回路調節等功能的現代PLC。PLC系統與通用計算機可直接或通過通訊處理單元、通訊轉接器相連構成網絡,以實現信息的轉換,構成分布式控制系統,系統可由一臺計算機與多臺PLC構成,以便完成較大規模的復雜控制。它以構成簡單、編程簡單、可靠性高、有優良的抗干擾能力,適用于惡劣的工業環境等特點,越來越得到廣泛的應用。

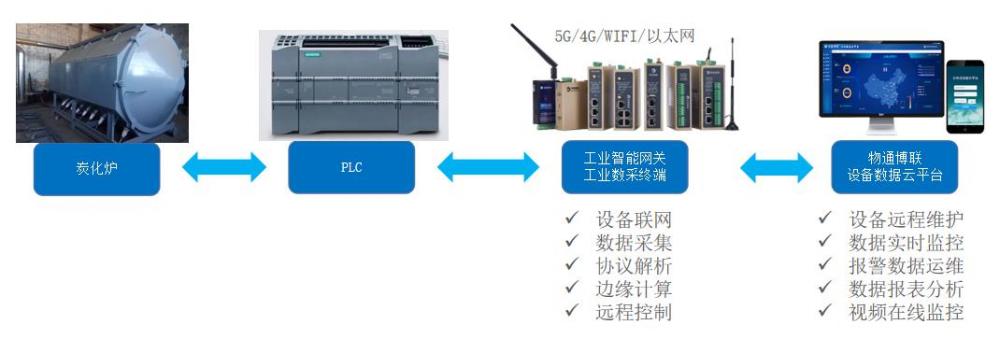

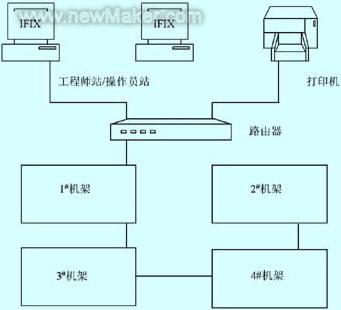

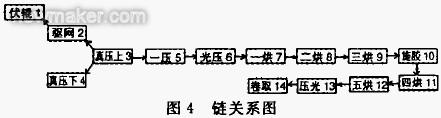

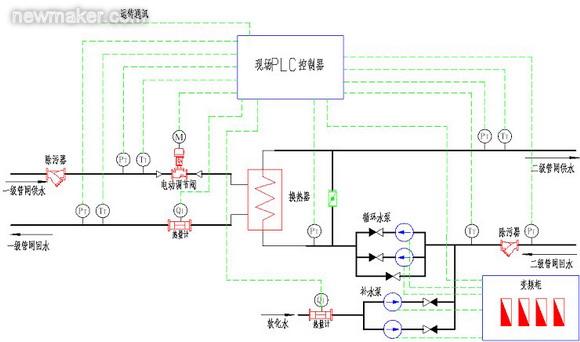

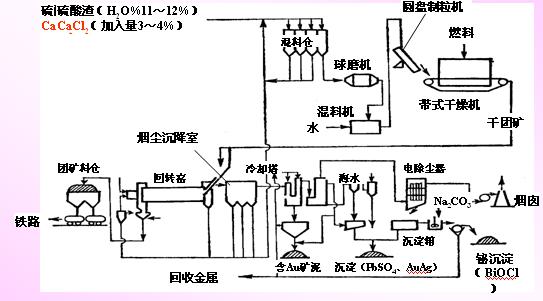

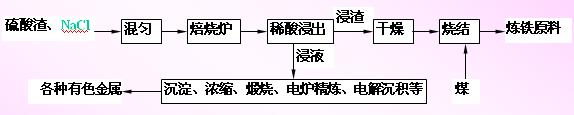

山西鋁廠3#焙燒爐采用丹麥史密斯公司的氣態懸浮焙燒爐。焙燒爐是將含水分的氫氧化鋁經高溫焙燒成工業用氧化鋁,它的熱能來自四套燃燒站,分別為干燥熱發生器、啟動熱發生器、點火燃燒站和主燃燒站。四套燃燒站都采用德國西門子S5—95U小型可編程控制器,與Honeywell 的TPS系統連接構成整個控制系統。下面以3#焙燒爐的干燥熱發生器為例來說明了編程控制器在焙燒爐的應用。

二、S5—95U簡介

S5—95U是德國西門子公司開發的SIMATIC S5系列控制器中一種小型控制器,其構成系統模塊化,使其體積小而功能強大。它不單獨運行,需與其它部件交換數據,與現場設備構成廉價的分布式控制系統。

1.組成

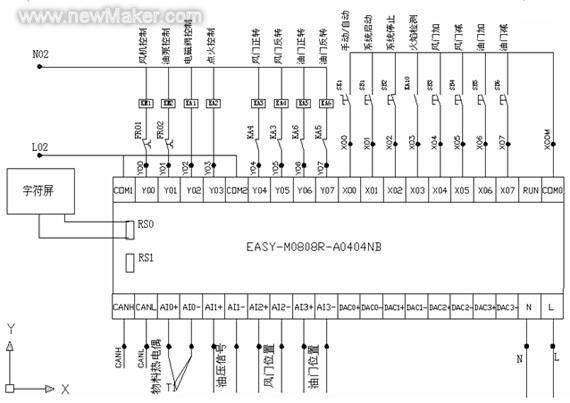

S5—95U由電源模板、中央處理單元(CPU)、存儲器、用戶存儲器、輸入輸出模板(I/O)、編程器及外部設備組成。本機有16個數字輸入、16個數字輸出、8個模擬輸入、1個模擬輸出、4個中斷輸入、2個記數輸入,可用擴展單元增加其容量,最大擴展到256個數字輸入輸出,通過接口與過程控制系統及其它PLC通訊,實現指令控制和數據交換。

2.程序的編程及結構

S5—95U的控制功能是靠程序的執行來實現的。通過用梯形圖、語句表在個人計算機上編程,也可通過SIMATIC編程器用語句表編程,然后裝載到PLC的存儲器中。程序采用STEP5語言編程,模塊化結構。結構化編程可完成復雜的任務,它把整個程序分成一個個獨立的程序塊,這樣可使編程簡單、容易修改,能使程序部分標準化,程序測試調試簡便。有五種塊類型:

(1)組織塊OB(組織管理程序)用以表示操作系統和應用程序之間的接口。分兩大類,一類由系統程序調用,另一類由用戶調用。由系統調用的組織塊用以控制循環、中斷驅動和定時驅動程序的執行,如可編程控制器的重新啟動和設備出錯的恢復等功能塊。由用戶調用的組織塊如OB3觸發掃描時間、OB251PID控制算法,它集成在操作系統中。組織塊不是應用程序的一部分,因而不能被讀或修改。

(2)順序塊SB(給順序控制編程的特殊塊)

(3)程序塊PB(經結構化處理的應用程序所產生的塊)一些主要程序塊應能提供一個應用程序的總貌,與各種工藝相關的功能則在不同的次級程序塊中被編程。應用程序大部分都由程序塊組成。

(4)功能塊FB(一個控制程序功能需補充操作或用于實現重復使用和特別復雜的功能)它在程序存貯中只存放一次而可重復調用,每次調用可賦于不同的參數。其類型有可編程功能塊、集成入操作系統的功能塊和標準化功能塊。

(5)數據塊(存儲處理控制程序所需的數據)

3.程序的掃描

應用程序掃描一般是循環掃描。在啟動程序之前,輸入模板的信號被讀出并傳送到過程輸入映象。在執行程序后,過程輸出映象的信號狀態被傳送給輸出模板,然后開始一新的程序掃描。它的掃描周期由控制程序的長短來決定。此外,還有中斷控制程序處理和時間控制程序處理。

4.程序的裝載和存貯

程序裝載到PLC有兩種方法:一種是以編程器在線裝載,另一種是以存貯器子模板裝載,分自動和手動裝載。自動程序裝載是程序由存貯器子模板自動裝載到PLC的程序存貯器中。手動程序裝載是程序由存貯器子模板拷貝到PLC的程序存貯器中。

存貯時,程序從PLC的程序存貯器拷貝到PLC的程序存貯器中。

三、工藝流程及控制要求

1.工藝流程

濕的氫氧化鋁進入文丘里干燥器(由干燥熱發生器提供熱能),物料水分被蒸發后,被氣流帶走,文丘里干燥器的出口溫度大約控制在130—160℃范圍內。干燥熱發生器的好壞直接影響氧化鋁的提產。

2.控制要求

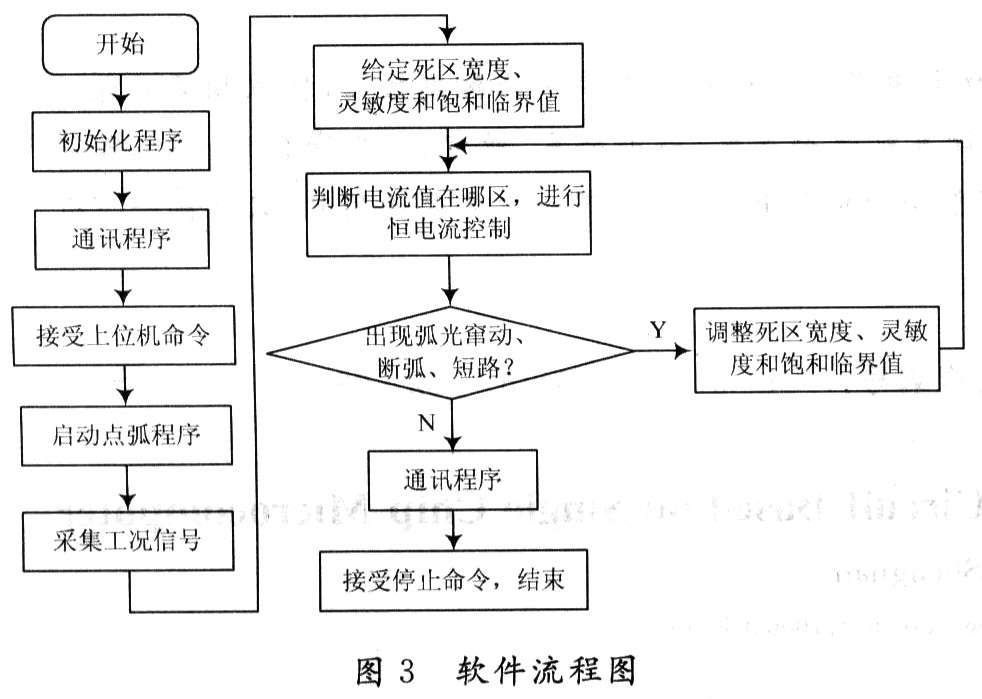

(1)點火過程控制

干燥熱發生器的點火過程控制是一典型的順序控制。其啟動順序如下:

a)煤氣閥V02到啟動位置,風機M12啟動。

b)9秒后,風門M11到最大。

c)40秒后,風門M11調到啟動位置。

d)煤氣排空閥V05關,9秒后,泄漏控制開始,運行18秒。

e)檢漏閥V04開,煤氣噴入,點火槍打火,燃燒運行,火焰連續監測。

(2)溫度控制

干燥熱發生器主要靠調節進入文丘里干燥器的煤氣流量來實現溫度的控制。

四、控制功能的實現

1.順序控制及邏輯控制

順序控制是可編程控制器的主要功能。以前順序控制是采用繼電器、計數器、閥門等機械設備來實現。S5—95U利用最基本的邏輯元素和運算來實現邏輯控制功能,利用定時器、記時器來實現時間控制功能。干燥熱發生器的程序包括主順序程序塊、風門電機(M11/M12)控制程序塊、閥門(V02/V03/V04)控制程序塊、煤氣撿漏控制程序塊、報警聯鎖程序塊、模擬量的處理等幾部分程序。

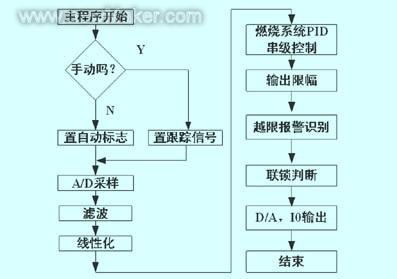

主程序循環掃描,通過主程序調用其它程序。

現場報警會引起啟動過程中斷。如電機M12報警、閥V03 V04 V05報警、火焰報警、點火槍位置報警、點火槍電磁閥報警等。過程報警會引起停車。如煤氣壓力P05報警、煤氣流量報警、燃燒風流量報警等。報警信號不僅輸出到繼電器,同時也輸出到可編程控制器的控制面板的指示燈。

干燥熱發生器的起停與焙燒爐其它設備有聯鎖,該聯鎖通過TPS系統中IPC620的邏輯控制實現,并直接輸出到可編程控制器的聯鎖指示燈。

2.模擬量的控制及處理

(1)V02閥定位器控制,通過TPS自控系統中回路調節來實現

V02閥在點火過程中,都處在啟動位置,燃燒運行后,通過系統給定值來自動增減閥門,實現自動調節。

(2)燃燒風風門的控制,通過S5—95U可編程控制器實現

燃燒風風門的控制是根據檢測的煤氣流量值,經模擬量處理后,按一定的對應關系,由S5—95U計算出風門開度,然后輸出到風門。具體處理過程如下:

a)煤氣檢測流量FT01(脈沖信號)轉換成煤氣流量(電流信號)

b)煤氣流量值的修正

c)據修正后的標準流量FI01計算出風門控制量FC11

(3)模擬量的處理

S5—95U可編程控制器只做定點運算,它的結構相對比較簡單,但程序設計比較麻煩。在解決實際問題時,為不導致定點數溢出,必須在編制程序時,為參加運算的數選擇適當的比例因子,使參加運算的數和中間結果的絕對值都符合定點表示法的形式,算出的得數還需程序人員還原。它的數字量一般都是二進制碼的16位定點數,可以直接使用STEP5操作進行加減和比較運算。而標準功能塊則用于這些值的乘除運算。所有模擬量的讀入和輸出都通過模擬輸入輸出模板和標準功能塊FB250讀入和FB251輸出,其數據都存入數據塊中。模擬輸入模板把模擬過程信號轉換成CPU能夠處理的數字值,模擬輸出模板則實現相反的功能。如模擬輸入量有煤氣壓力P05、煤氣流量F01、風流量FT11、閥位反饋值、煤氣溫度T01、煤氣壓力P01等,模擬輸出量有閥位設定ZY01、面板顯示的流量值FI01、面板顯示風流量FI11等。

五、功能塊的應用

1.功能塊的特點

功能塊可用處理器的全部操作指令系統對一個功能塊編程,只能用語句表對功能塊編程和存檔,可用圖形表示,可給功能塊賦參數,功能塊具有名稱等特點。因此,功能塊可充分利用處理器,但另一方面,功能塊不如程序塊那樣容易編程。

2.功能塊的編程

功能塊采用語句表用編程器來編程。功能塊分為兩大類:即帶塊參數的功能塊和不帶功能塊的功能塊。無塊參數的功能塊編程在本質上同程序塊的編程基本一樣,隨著編程器提示,輸入功能塊名(包含8個以內的字符)。帶塊參數的功能塊,則在輸入塊名以后應該指定這些塊參數的名字、參數類型和數據類型。當所有塊參數都引入后,再用控制功能的編程繼續輸入。

3.標準功能塊的應用

標準功能塊都集成在CPU操作系統中,執行速度極快,且不占用戶存儲空間,常用的標準功能塊有模擬量讀入功能塊FB250 RLG: AE、模擬量輸出功能塊FB251 。此外,可編程在運算過程中經常還會用到16位定點碼變換器FB241 COD:16、16位二進制乘法FB242 MUL:16、16位二進制除法FB243 DIV:16、定點數到浮點數轉換FB15、浮點數到定點數轉換 FB16、浮點數相乘FB19、浮點數相除FB20等標準功能塊。還有一種由用戶編程的功能塊,如V02調節閥自動增減功能塊FB21和FB22。

六、結束語

實踐證明,PLC是實現現場自動化的理想控制器。它的體積小、功能強、程序設計簡單、靈活通用、維護方便等一系列優點特別是高可靠性和較強的適應惡劣環境的能力,更是得到用戶的好評。作為從事工業自動化的技術人員,不但要熟悉各種控制系統的原理和結構,而且還要了解控制對象的工藝過程和控制要求。只有這樣,才能設計、安裝調試和維護好工業自動控制系統,確保氧化鋁生產過程安全和經濟穩定運行

電子發燒友App

電子發燒友App

評論