PLC在電纜生產線中的應用

隨著工業生產自動化水平的不斷加快,對控制系統提出了愈來愈嚴格的要求。隨著大規模集成電路廣泛應用,控制系統本身也得到長足發展,已由原來的分立元件、繼電器控制,發展成為大規模集成電路的微機控制。控制方式也由原來的分散控制發展為集中控制。正是在這種發展的需求下,可編程控制器應運而生。由于可編程控制器(PLC)具有體積小、抗干擾能力強、組態靈活等優點,因而在工業控制系統中得到非常廣泛的應用。

在電纜自動生產線檢測控制系統中,可編程控制器主要用作下位機,檢測各狀態點的狀態,直接控制系統的啟、停和其他控制單元的投切,并將各點的狀態送給上位機——計算機,計算機綜合可編程控制器和其他設設備的數據,作出相應的處理和顯示。關于整個系統的設計與實現另文介紹,本文主要介紹該系統中用作下位機的可編程控制器的作用、與計算機的通訊及程序設計方法。

二、可編程控制器的性能特點

用于控制系統中的可編程控制器是以循環掃描的方式工作,它不斷讀取輸入點的狀態,然后按照既定的控制方式進行邏輯運算,將結果從輸出端送出,從而達到控制的目的。它是由工業專用微型計算機、輸入/ 輸出繼電器、保護及抗干擾隔離電路等組成的微機控制裝置,具有順序、周期性工作的特性。由于它具有可編程的功能,且其基本輸入/輸出點全部使用開關量,因而完全可以替代繼電器控制系統和由分立元件構成的控制系統。從應用角度來看,可編程控制器具有如下特點:

1、可靠性高:可編程控制器的輸入/ 輸出端口均采用繼電器或光耦合器件,即基本輸入/ 輸出點均為開關量,同時附加有隔離和抗干擾措施,使其具有很高的抗干擾能力,因而能在比較惡劣的環境下可靠工作。

2、體積小:在制造時采用了大規模集成電路和微處理器,用軟件編程替代了硬連線,達到了小型化,便于安裝。

3、通用性好:可編程控制器采用了模式化結構,一般有CPU模塊、電源模塊、通訊模塊、PID模塊、模擬輸入/ 輸出模塊等。用這些模塊可以靈活地組成各種不同的控制系統。對不同的控制系統,只需選取不同的模塊設計相應的程序即可。

4、使用方便、靈活:對于不同的控制系統,當控制對象及輸入/ 輸出硬件結構選定后,若要改變控制方式或對控制對象作一些改動,只需修改相應程序即可,無須對系統連線作較大的修改。從而減少了現場調試的工作量,提高了工作效率。

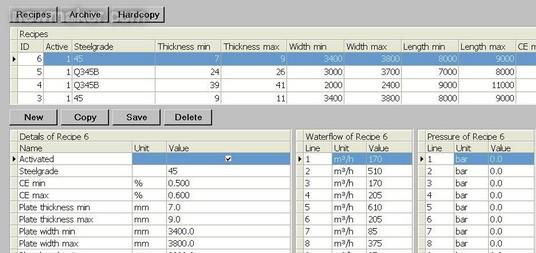

三、用作下位機的可編程控制器

由于可編程控制器具有上述特點,因而在檢測和控制系統中得到廣泛應用。但因其專用性太強以及受輸入/ 輸出節點數的限制,在由可編程控制器構成的系統中,可編程控制器主要用來完成組合邏輯與時序邏輯的輸入/ 輸出控制。另外,由于可編程控制器無法以比較靈活的方式顯示當前各個輸入/ 輸出點的狀態,不能以多種方式提供整個系統的運行情況,因而,在用可編程控制器構成比較大的檢測控制系統時,一般用可編程控制器完成信號的采集和控制,比較復雜的數據處理、圖形顯示、人機界面等由計算機來完成。

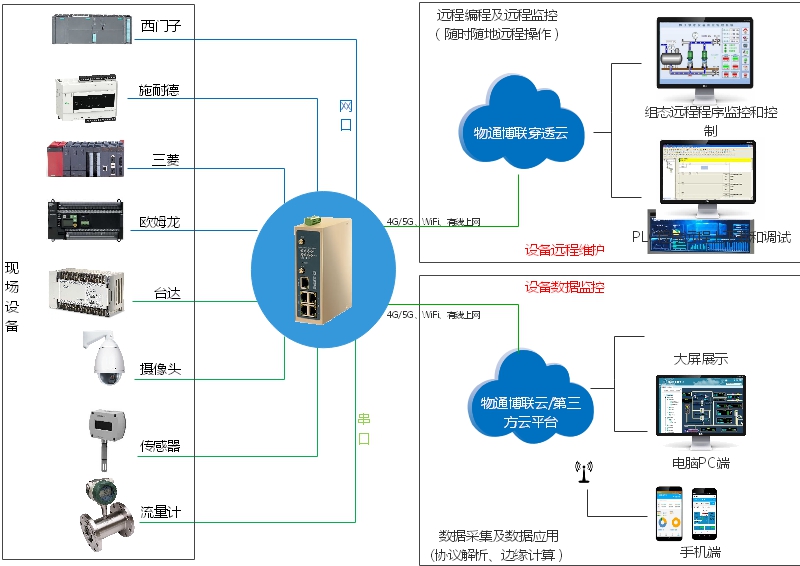

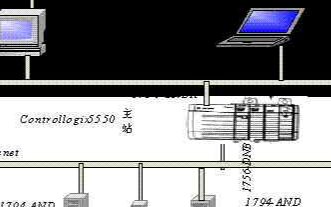

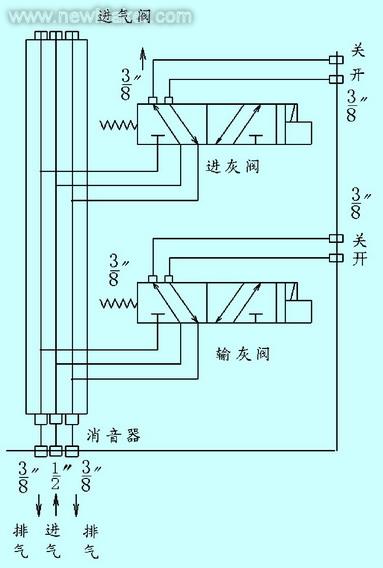

在電纜自動生產線檢控系統中,可編程控制器作為下位機用來控制各種電機、風機的啟、停,調速器的投切,讀取各控制點的狀態,然后將各點的狀態輸入到上位機——計算機。計算機處理可編程控制器和其他設備的信息,以圖表的方式顯示,使操作者對生產線的工作狀態一目了然。計算機和可編程控制器的硬件連接及可編程控制器與各控制端、狀態點的連接如圖1所示。

圖1 可編程控制器接線示意圖

圖1中,輸入到可編程控制器的檢測點可分為按鍵類和光電開關類。按鍵類主要有:啟動、停止、幫助、診斷、查詢、復位按鍵等。光電開關類主要有:張力輪位置、張力桿位置、左右托位置、左右盤位置、抓勾位置、左右防護位置、排線位置、排架位置、光電開關等。可編程控制器的輸出用來控制循環水、退火水、吹干風機及各種電機的啟停等。

可編程控制器不斷讀取輸入端,按既定的控制方式對輸入端的狀態進行邏輯運算,然后將運算結果經輸出端輸出(即進行控制),從而保證生產線的可靠、連續運行,同時將本系統的狀態按某種協議反映給上位機,上位機處理可編程控制器和其它設備的信息,作出響應,并以圖表的方式顯示,使操作者能隨時掌握生產線的工作狀態,以便在需要時進行調試。

四、通訊連接及程序設計

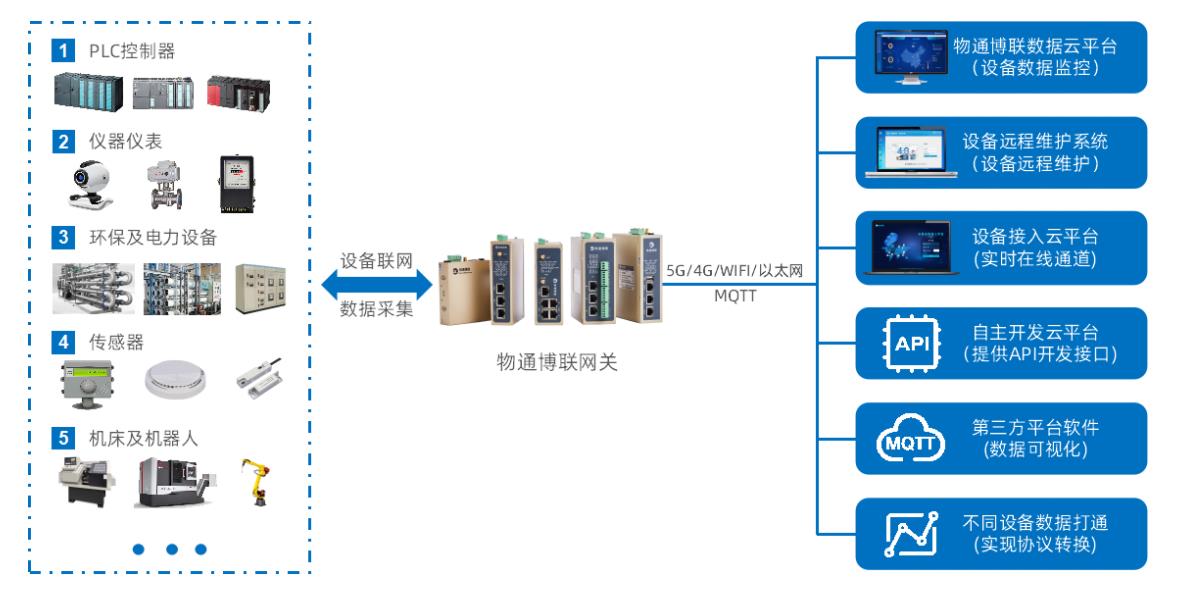

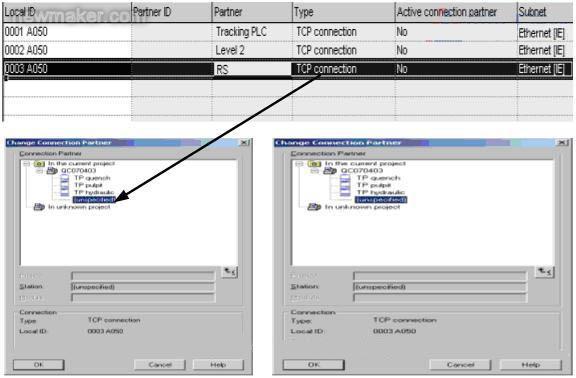

上位機和下位機進行數據交換的方式有很多,如網絡方式、485方式、RS232方式等。由于在電纜生產線中,上、下位機之間距離較近,因而我們選用了RS232方式,其硬件連接如圖2所示。

圖2 可編程控制器與計算機連接示意圖

圖2是我們使用三菱公司的FX2可編程控制器與計算機的連接方法。可編程控制器端使用了FX - 232ADP串行通訊模塊,即可編程控制器與計算機之間以RS232方式進行數據交換。當可編程控制器與計算機的距離比較遠時,也可以485方式進行數據交換,只要在計算機中插一個485接口板,并將可編程控制器的ADP - 232模塊換成485模塊即可。

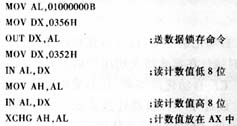

1、可編程控制器通訊程序設計

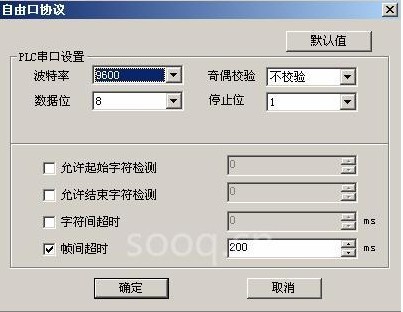

在可編程控制器與計算機通訊之前,必須設置相互認可的參數,這些參數有:波特率、停止位和奇偶校驗位等。可編程控制器通訊參數通過寄存器D8120的位組合方式來選擇,其各位定義如下:

b0 數據長度:= 0 ,7位; = 1, 8位

b2b1 校驗: = 00,無校驗; = 01,奇校驗; = 10, 偶校驗

b3 停止位: = 0, 1位; = 1, 2位

b7b6b5b4 波特率;

= 0011, 300 bps; = 0100, 600 bps;

= 0101, 1200 bps; = 0110, 2400 bps;

= 0111, 4800 bps; = 1000, 9600 bps;

= 1001, 19200 bps;

可編程控制器通訊適配器FX - 232ADP的命令為Ram ò n,其中S設定了傳送數據的緩沖區首址,m為從首地址開始的第m個順序單元,D為接收數據的緩沖區首址,n為接收數據的n個順序單元。可編程控制器完成一次傳送的程序流程如圖3 所示。

圖3 可編程控制器發送數據流程

M8000是當PLC運行時,處于接通狀態的特殊輔助繼電器。

可編程控制器是以循環掃描的方式工作(如圖4 (b)所示),即按順序反復地執行一條一條指令。如圖4(b)所示,IN為一組輸入指令,即一組將接點狀態讀入可編程控制器的指令,MEM為一組記錄接點狀態的指令,CAL為若干條完成控制所需的計算、處理指令,OUT為執行控制和一組輸出指令,TRN為若干條向串行口發送數據的指令,依次反復執行IN、MEN、CAL、OUT、TRN,從而完成控制和數據交換的任務。由此可見,可編程控制器從串行口送出的數據是一個分段連續的數據流,如圖4 (a)所示。

(a) 可編程控制器發送的數據流

(b) 可編程控制的工作流程

圖4

圖中Dn(n=1, 2……N)為連續從串行口輸出的N個數據,在TRN之外的時間里串行口并不工作。這樣,當計算機在接收可編程控制器的數據時,就需作如下考慮:

1) 首先應找到數據流的首部,因為計算機對可編程控制器的訪問具有很大的隨機性,當計算機在讀串行口時,有可能讀到的是數據流中的任何一個數據,因而,只有找到數據流的首部,然后讀到的數據才是正確的、完整的數據。

2) 計算機讀串行口時,應有足夠的等待時間,如果計算機讀串行口時,恰好讀到的是數據2(D2),由于本次讀到的數據不是完整的,因此計算機大約需要等可編程控制器的一個掃描周期才能讀到一組完整的數據。

2、計算機通訊程序設計

在設計電纜自動生產線檢測控制系統時,我們已明確了可編程控制器向計算機發哪些數據,即計算機讀可編程控制器數據的個數M已知,因此可以用該數據個數M來判斷所讀數據是否完整。初始化串行口就是將可編程 控制器和計算機串行口的波特率、停止位、校驗位、數據位等設置為相同。為了使計算機能夠準確找到數據流的首部,我們根據該數據流的特點和可能出現的情況,定義了03FFFF為數據流的首部,即可編程控制器發送的第一個數據為03,第二個數據為FF,第三個數據為FF,然后依次發送可編程控制器的數據。計算機讀取數據時,首先檢查讀到的是不是03,如果是03,再讀下一個數據并檢查是否為FF,若是,再讀下一個數據并檢查是不是FF,若是,則認為讀到了數據流的首部,接著讀取數據,如果上述任意一項檢查不符,則認為沒有讀到數據流的首部,再重復上述檢查,直至讀到數據流的首部為止。這樣既保證了數據交換的正確性,也保證了數據交換的完整性。

綜上所述,我們在分析了可編程控制器的工作流程、串行口工作方式和系統工作情況的基礎上,設計了數據流的首標志,設定了傳送數據的個數,以此來判斷計算機所讀取數據的位置及數據的完整性,并以這種方式設計了通訊程序,實際證明效果良好。

五、結論

本文簡要介紹了可編程控制器的性能、特點,在電纜自動生產線中將可編程控制器與計算機以RS - 232的方式連接,并設計了相應程序。按照這種連接和設計,我們完成了計算機與可編程控制器的通訊,實現了電纜生產線的檢測控制系統,實際運行良好

電子發燒友App

電子發燒友App

評論