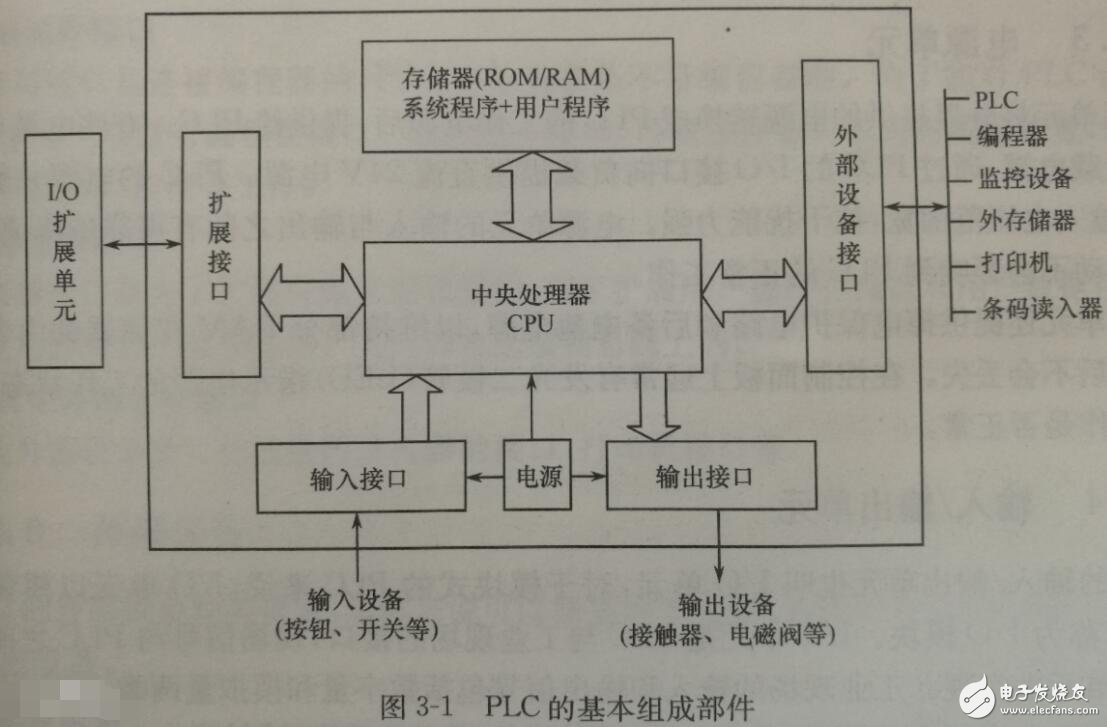

PAC 這個概念的提出是針對PLC (Programmable Logic Controller) 的概念而來,作為一種快速和可靠的解決方案,PLC的設計滿足了工廠對于使用環境和可靠性的要求,而且其編程方式也非常適合機電工程師的思維習慣,故PLC自問世以來在自動化控制系統領域獨領風騷已經有二十多年的歷史了。目前的PLC已經不僅限于在邏輯控制的應用,一些新一代的大中型PLC已經具備了比較強大的浮點數據運算能力和較為豐富完備的通訊介面,可以完成今日的系統化與復雜化的自動控制技術。

在當前的自動化應用里,對自動化控制系統已經提出了更高的要求,下表列出了這些要求帶來的變化。

圖一 自動化應用的最新需求

雖然PLC業界已經注意到了這一趨勢,并通過將PC技術應用于PLC產品,直接提供OPC Server、WEB Server及IEEE標準通訊接口等,以提供更高的應用靈活性。但是受限于傳統PLC專屬式的設計,其互操作性和靈活性很差(即使是對于同一品牌的PLC來說,也是這樣),并不能完全滿足用戶的要求:

傳統的PLC均不能提供主動的事件通知,系統的集中監視管理有賴于服務器主機的主動定時查詢;

因為在實時信息上的欠缺,要實現跨PLC的事件處理比較困難,且速度延遲,效果不佳;

無法提供本地直接處理的預約控制,預約控制完全有賴于服務器主機的集中處理,所以系統當機時,立刻停擺;

系統的建構由于采用了不同供應商的多種平臺,為整合各種不同的專用總線,系統之銜接有賴于第三方提供的OPC Server或Gateway,故其實施并不是一件輕松和容易的事情;

系統升級將必須付出重新設計的成本和時間,其不可預見成本太高。

梯形圖程序的設計是基于個案進行,每一專案均無法完全復制應用,無法實現標準化,從而工程設計費用無法降低;

現行自動化系統的數據容量太小,在適應新的應用需求時顯得力不從心;

無法實現實時同步遠程的數據傳輸,與PDA、手機的連接比較困難;

需要通過PC或第三方設備來實現基于WEB的遠程數據發布。

什么是PAC

雖然從外形上來看,PAC與傳統的PLC非常相似,但究其實質,PAC系統的性能卻廣泛得多。作為一種多功能的控制平臺,用戶可以根據系統的需要,組合和搭配相關的技術和產品以實現功能的側重,因為基于同一發展平臺進行開發,所以采用PAC系統保證了控制系統各功能模塊具有統一性,而不僅是一個完全無關的部件拼湊成的集合體。

綜合業界專家的意見,所謂PAC系統應該具備以下一些主要的特征和性能:

圖二 PAC的功能定義

提供通用發展平臺和單一數據庫,以滿足多領域自動化系統設計和集成的需求

一個輕便的控制引擎,可以實現多領域的功能,包括:邏輯控制、過程控制、運動控制和人機界面等

允許用戶根據系統實施的要求在同一平臺上運行多個不同功能的應用程序,并根據控制系統的設計要求,在各程序間進行系統資源的分配

采用開放的模塊化的硬件架構以實現不同功能的自由組合與搭配,減少系統升級帶來的開銷

支持IEC-61158現場總線規范,可以實現基于現場總線的高度分散性的工廠自動化環境

支持事實上的工業以太網標準,可以與工廠的EMS、ERP系統輕易集成

使用既定的網絡協議,程序語言標準來保障用戶的投資及多供應商網絡的數據交換

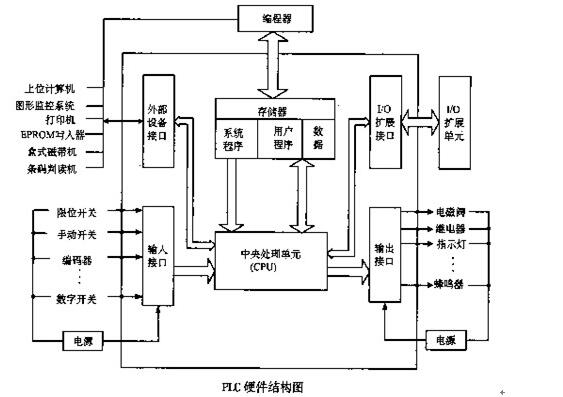

PAC系統的關鍵技術

PAC的產生受益于近年來在嵌入式系統領域的發展與進步。在硬件方面,有重意義的包括:嵌入式硬件系統設計,其中具有代表意義的是CPU技術的發展;現場總線技術的發展;工業以太網的廣泛應用。在軟件方面則包括:嵌入式實時操作系統;軟邏輯編程技術;嵌入式組態軟件的發展等。試分別說明如下:

跟隨摩爾定律的發展,最新的高性能CPU在獲得更高的處理能力的同時,其體積更小、功耗更低,從而在出眾的計算能力以及工業用戶最為關心的穩定性和可靠性方面獲得平衡,使制造廠商有可能去選擇通用的標準的嵌入式系統結構進行設計,擺脫傳統PLC因采用專有的硬件結構體系帶來的局限,使系統具備更為豐富的功能前景和開放性。

在現有面世的PAC系統中,被廣泛采用的是低功耗、高性能的SOC (System On Chip) 核心處理器。這里面既有采用CISC架構的CPU,如Mobile Pentium系列CPU,也有采用RISC架構的CPU,如ARM系列、SHx系列等,當然也有使用MIPS CPU的。綜合比較而言,由于RISC CPU在應用于工業控制系統時所具備的綜合優勢,采用RISC CPU的系統占據了目前市場所供應的控制系統的多數。

在CPU技術發展的同時,移動存儲技術方面也有很大的進展,從而使最新的系統可以在付出有限成本的同時,獲得大容量的數據存儲空間,以適應新的自動化應用對不斷增長的數據量的要求,同時又可以避免因為使用機械式硬盤帶來的系統崩潰的風險。

經過14年的紛爭,最后IEC的現場總線標準化組織經投票,接納了8種現場總線成為IEC61158現場總線標準,即:FF H1,Control Net,PROFIBUS,INTERBUS,P-Net,World FIP,Swift Net,FF之高速Ethernet即HSE。IEC61158現場總線標準的最終塵埃落定,使在工業控制在設備層和傳感器層有了可以遵循的標準。目前在中國大陸的產業自動化應用領域,影響比較大的有:PROFIBUS、基于CAN總線的DeviceNET、主要應用于建筑自動化的LONWorks、以及未曾列入IEC61158標準的CCLink等。

但是由于這8種現場總線采用的通信協議完全不同,因此,要實現這些總線的兼容和互操作是十分困難的。其可能的出路是采用已經是通用的國際標準Ethernet、TCP/IP等協議,并使其符合工業應用的要求,而且這種方案最容易被廣大國家的用戶、集成商、OEM及制造商接受和歡迎。

但是要把Ethernet用于工業自動化,有以下4個問題需要解決:

1、實時性問題。由于Ethernet采用CSMA/CD碰撞檢測方式,網絡負荷較大時,網絡傳輸的不確定性不能滿足工業控制的實時要求。但據測試,在典型的工業應用中,其峰值負載在500K左右,相當于10M Ethernet的5%,或100M Ethernet的0.5%,而Ethernet只有當負載達40%以上時才會有明顯的延遲現象。同時,目前已經開發出多種有用方法以提高以太網相關組件及軟件的速度,并使數據的發送和接受更可靠。這其中最有前途的解決方案是IEEE1588標準精準時間協議 (Standard Precision Time Protocol,PTP)。

2、Ethernet如何滿足現場環境問題。Ethernet所用的接插件、集線器、交換機和電纜等是為辦公室應用而設計的,不符合工業現場惡劣環境的要求。為了解決在不間斷的工業應用領域,在極端條件下網絡也能穩定地工作的問題,目前已有多家公司專門開發和生產了DIN導軌式收發器、集線器和交換機系列產品,并有冗余電源供電,接插件采用牢固的DB-9結構,如美國科動控制系統公司和國內的東土電信等。

3、在工業控制中使用Ethernet如何獲得技術支持。在工業以太網的應用層,有四種標準獲得了廣泛的支持和應用:施奈德公司:ModbusTCP/IP (1998) 是目前工業以太網的事實標準,并使以太網在傳感器級和設備級得到了大量的應用;德國西門子公司:PROFINET (2001);美國Rockwell自動化公司: Ethernet/IP (2000);基金會現場總線FF:HSE (2000)。

4、Ethernet與網絡安全問題。目前有多種軟硬件技術可以有效的解決網絡安全的問題。

通用的嵌入式實時操作系統獲得了長足的發展,并獲得了廣泛的應用。傳統的美國WindRiver公司的Vx Works、PSOS操作系統在高端領域還是有很高的占有率;另一引人注目的趨勢是微軟公司的Windows CE在推出.net版本以后,有效的解決了硬實時的問題,并以其低廉的價格和廣泛的客戶群獲得了用戶的青睞;作為開放源碼的代表,Linux操作系統也推出了其嵌入式版本,并以其在成本、開放性、安全性上面的優勢,獲得一些特殊應用客戶及中小制造商的歡迎。

符合IEC-61131-3標準的軟邏輯編程語言的發展,有效的整合了傳統PLC在編程技術上的積累,使廣大的機電工程師可以在基于PC的系統上使用其熟悉的編程方式實現其控制邏輯。另一方面在PAC系統上,工程師也可以使用高階語言實現復雜的算法或通訊編程,例如VB.net、EVC、VC#、JAVA等。目前IEC-61131-3標準已經實現了基本層的轉載(包括編碼體和變量),正在進行攜帶層的轉載(包括函數和功能塊),并最終實現整個編譯層的轉載(應用程序)。從而有效提高不同供應商設備間的互操作性,并減少系統升級時的開銷。

在人機介面的部分,一些軟邏輯開發工具均同時提供HMI開發套件,例如ISaGRAF、Micro Trace Mode、KW MultiProg等。如果有更進一步的需求,一些專業的SCADA/HMI軟件廠商也提供針對嵌入式系統開發的套裝軟件,例如組態王公司的嵌入版KingView、Indusoft等。

目前主流的PAC系統

目前已有多個廠家提供符合PAC定義的特征與性能的產品,其中有代表性的有:GE Fanuc公司的PACSystems RX3i/7i、NI公司的Compact FieldPoint、Beckoff 公司的CX1000、ICPDAS泓格科技的WinCon/LinCon等。

其中GE Fanuc公司的PACSystems? RX3i/7i的CPU采用了Pentium III 300/700MHz處理器,操作系統為WindRiver的Vx Works,RX3i為VME64總線,RX7i為CompactPCI總線;NI公司的Compact FieldPoint的CPU即將升級到Pentium IV-M 2.5GHz處理器,其特色在于整合了測試測量領域中應用非常廣泛的開發平臺LabView;Beckoff公司 的CX1000的CPU為Pentium MMX 266MHz處理器;操作系統為Windows CE .net或Embedded Windows XP;ICPDAS泓格科技的WinCon/LinCon的CPU為StrongRAM 206MHz處理器,WinCon的操作系統為Windows CE .net;LinCon的操作系統為Embedded Linux。

圖三 ICPDAS的Smart PAC——WinCon-8000

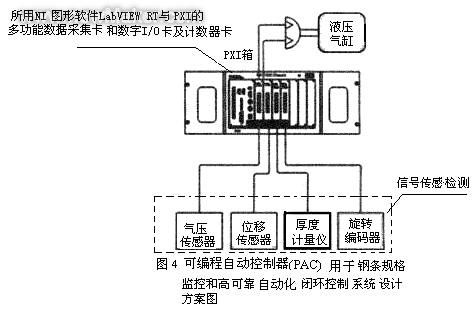

上圖是ICPDAS泓格科技的WinCon-8000,我們就以此為例來說明目前新一代可編程自動化控制器可以完成的功能及其特點:

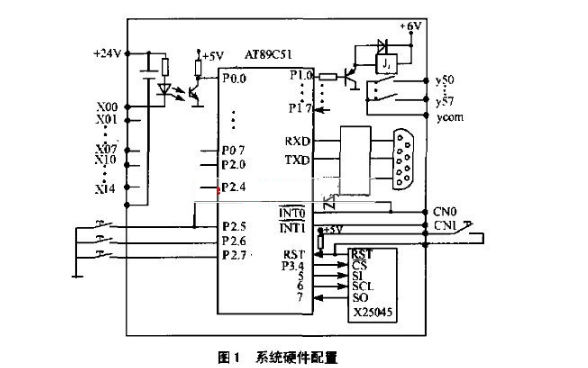

I/O模塊:WinCon支持的I/O模塊分成三類:串行式連接、Ethernet網絡連接、并行式(Build in I/O)連接等。此三種架構的I/O模塊都有適用的場合,對應所規劃的信號響應速度,選擇所需的種類。與PLC的I/O模塊相比,其模擬量I/O具有更高的精準度和采樣速度,同時其采購成本更低。

另外WinCon的網絡I/O將陸續支援CAN(Control Area Network) 總線與泓格自有的FRNet,透過Modbus/RTU、CANOpen、DeviceNet等通信規約,可以與泓格的I-7000、I-8000及其它廠牌的CAN I/O相連接,而FRNet則是沿用了PLC架構的優點,采用Token Ring的方式,無須軟件協議,在固定的時間內可以掃描所有的I/O點,再透過Dual-Port RAM的方式與主控制層做溝通。

圖四 WinCon的應用架構

Soft PLC:提供ISaGRAF、Micro Trace Mode等Soft Logic PLC的軟件包,可以完全執行PLC的梯形圖程序功能。使用方式就是先于PC上編輯設計梯形圖應用程序,然后下載至WinCon-8000執行。也就是可以當作一臺PLC來使用,而且還有以下幾點PLC所不能做到的功能,如此架構可以產生PLC Plus的效果。

SCADA系統:提供Embedded View、Indusoft Web Studio、AdAstrA Embedded HMI等套裝監控系統。由于WinCon上提供的是執行版本,先在PC上設計所要的監控畫面,然后下載至WinCon上執行。這些監控系統也具備各種PLC的通信模塊以及OPC Client的驅動程序,所以除了與WinCon本身的I/O模塊通信外,還很容易地與其它PLC通信。

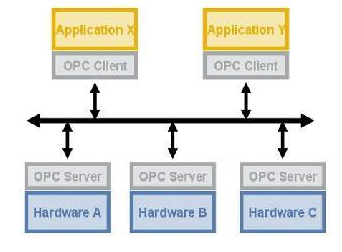

OPC和Modbus支援:WinCon提供OPC以及Modbus等兩種數據通信方式,可以與外部系統做I/O信號值的數據交換。這些通信方式為工控業界的兩大通信標準,所以系統整合也可以實現標準化。舉例來說:以前任何一個程序要與PLC相連以讀寫相關信號點,必須自行設計通信驅動程序,但是對于各種PLC不同的通信方式及信號安排都需熟悉,系統設計門坎非常的高。如今只要依據以上兩種通信標準,市面上有許多組件可以使用。只要使用一臺 WinCon就可以搞定一切。

SQL數據庫:此功能是非常重要的一點。此為標準的關系型數據庫,與Windows SQL Server同一等級。一般控制系統因為受限于硬件的架構,只能專注于信號點的處理,而無法做大量數據的處理。但是PC軟硬件系統的發展,使得此方面的基礎系統健全,而且價格更便宜,因此大量資料的儲存及處理變成可能,可以擴展許多新的應用領域。例如:配方表、生產工單、產品品質紀錄、操作紀錄、警報紀錄、作業程序步驟、影像文件、語音文件、設備運轉紀錄、大量信號數據記錄等各種形式數據的運用。當數據越詳細,活用數據的機會越多,就會創造許多新的功能;信息越透明就會使得控制更為精確,同時也降低人為的錯誤率,并且延伸出許多新的應用手法。

網絡聯機iPush:此功能打開一扇網絡方便門,使得應用系統使用者不用知道背后復雜的網絡處理程序。以往如果設計網絡系統,就必須知道TCP/IP、Socket、網絡通信協議7層架構等技術知識,然后設計網絡通信程序,又要考慮通信量、通信速度、Socket API使用、通信Timing的掌握等高級的程序設計技巧。同時通信的形式又有多種選擇,例如:短信、語音通知、影像傳輸、E-mail、Message、主動廣播、多數或單獨通知、通信頻率、單向或雙向通信等不同方式。最后接收端的選擇也是多樣性,例如:監控系統、OPC Server、Excel、PDA、手機、Internet瀏覽器等。如今以上的一切都交給iPush就可以了,如下圖所示。

圖五 iPush實現基于TCP/IP的實時主動同步通訊

開發工具應用:如果要自行開發程序,有Visual Basic .net、Visual C#、Embedded Visual C++等多種工具。同時也有多種接口API以作為整合設計用。例如:控制I/O的DLL、iPush組件、SCADA System API、SQL Server API、Modbus Protocol DLL、OPC接口等。也就是可以由各種功能層面得到所要的連接接口,如此形成一個完全的整合系統,無論從哪一方面切入都可以得到滿意的整合性。所以使用者可以放心去設計特有功能的程序,然后整合至原有套裝系統,變成一個新的應用系統。

遠景展望

在可以預見的幾年內,對標準性、開放性、可互操作性、可移植性的要求將是用戶至為關心的自動化產品的重要特征,作為融匯了IPC和PLC的優點的PAC系統必將成為控制系統的主流。自動化供應商在最近幾年將會推出更多適合各領域個性化應用的控制器及新的功能,以滿足廣泛和不斷增長的需求。

電子發燒友App

電子發燒友App

評論