PLC在紙漿模塑生產自動控制系統中的應用

本文介紹了PLC在紙漿模塑生產自動控制系統中的應用,重點敘述了成型機監控系統的硬件配置和功能設計。利用PID自整定功能實現真空泵恒負壓控制。利用易控(INSPEC)實現成型機生產的在線監控,自動統計產量并生成報表。實踐表明,該系統的成功解決了目前紙漿模塑生產中負壓波動大、耗能大、廢品率高的問題,提高了工作效率,節省了資源,降低了生產成本,具有很好推廣價值。

關鍵詞:紙漿模塑成型機;易控(INSPEC);恒定負壓;監控系統

◆引言

紙漿模塑工藝在我國最早應用于紙餐盒、紙托盤的生產,現已越來越廣泛的應用于儀器儀表、家用電器等進出口產品的包裝中。紙漿模塑制品是一種新型的環保包裝材料,具有可重復回收利用、生產過程環保、生產成本低等諸多優點。紙漿模塑制品的生產以廢紙或紙漿為原材料,經過調漿碎漿、成型、烘干、整型等工序,成為具有環保、防震、防水性能的優質包裝產品。

為了能在低值的紙制制品生產中獲取最大的效益,進一步降低生產成本,提高整個紙漿模塑生產線的生產管理水平和質量管理水平,通過對原有生產設備進行改造和效能優化,真正實現了全套生產線各個系統的集中自動控制。本文將針對生產線中重要的成型工序的控制進行重點敘述。

◆紙漿模塑成型機生產過程分析

成型工序由水環真空泵、真空泵供水泵、空氣壓縮機、空氣干燥機、成型機等組成。成型機的作用是利用負壓將配制好的紙漿吸附在紙漿模具上,經過壓模、脫水處理,利用正壓使產品從模具上脫落,然后進入下一工序。在生產過程中,成型機對負壓穩定性要求較高,一般需要負壓維持在-0.05MPa—-0.06MPa之間。負壓越低,成型機的模具吸附的紙漿越少,造成產品的厚度過薄,廢品率增加;負壓越高,一方面容易造成模具堵塞,影響正常生產,另一方面使得產品的厚度過厚,浪費了紙漿和電能。由于成型機的數量已構成一定的規模,所以采用集中供應負壓的方式。所需負壓由兩組真空泵組產生,一組真空泵組包括一臺真空泵供水泵、一臺水環式真空泵。原有的控制系統全部采用接觸器、繼電器等手工操作方式。兩組真空泵組獨立控制,工頻運行,不僅控制方式缺乏靈活性,而且負壓波動也比較大,廢品率較高。每臺成型機之間的生產相對獨立,因生產品種的不同,需要設定不同的工藝參數,由人工記錄生產量并進行統計。

為了保證負壓供應的穩定,我們利用PLC和變頻器對原有設備進行了改造,采用PLC的自整定PID功能,簡單方便的實現了真空泵組的自動切換和自動變頻控制。同時采用Modbus總線技術與上位機易控(INSPEC)組態軟件通信,不僅實現了產品生產的網絡化實時監控,而且能夠自動進行產量統計、提供報表及打印功能。

◆成型機監控系統的設計

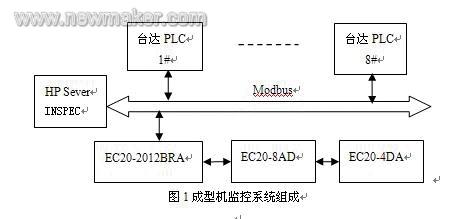

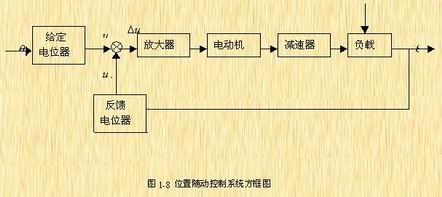

成型機監控系統主要包括上位機組態界面、通信協議、PLC控制系統三部分。系統結構圖如圖1所示。組態軟件選用北京九思易自動化軟件有限公司開發的易控(INSPEC)。易控(INSPEC)軟件能夠支持同時與不同的PLC設備的通信。

成型機監控系統組態設計及通信協議

利用易控(INSPEC)組態軟件設計上位機的實時監控畫面,如圖2所示。通過動畫模擬實時的生產狀況,使系統便于觀察和操作;配制好數據庫后,系統會自動保存重要的生產數據、生成實時曲線、統計產量、打印報表;當生產過程出現異常時,會彈出報警畫面,自動關閉系統并提示相關處理操作。

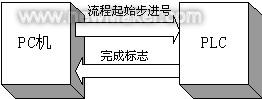

上位機與不同類型的PLC之間的通信采用不同的通信通道,本系統設置了1通道與臺達PLC通信,2通道與艾默生PLC通信;同種類型的PLC之間采用尋址的方式來區分,8臺成型機分別對應1~8的地址;總線選用Modbus RTU模式,PLC通信端口的設置要與上位機通信端口的設置保持一致。

﹡ 真空泵變頻控制硬件設計

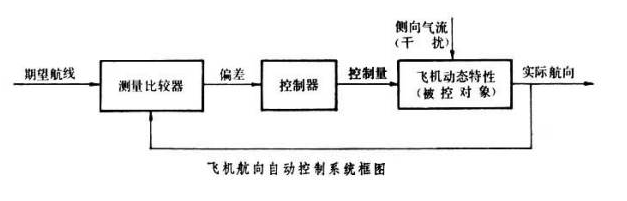

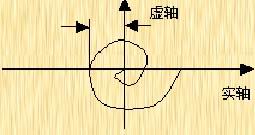

系統保留了原有的手動控制,方便在系統的測試、維修期間,或者在自動控制出現問題時,作為后備功能啟用。真空泵組的手動控制和自動控制由手動/自動轉換開關來選擇。為了節省成本,在自動控制模式下,采用一臺變頻器控制兩臺電動機,變頻器根據需要在兩臺電動機之間進行切換。由PLC控制電動機的啟停操作。在負壓罐的輸出管道上,安裝有負壓傳感器,用于獲得實際的負壓壓力。將測得的負壓壓力與給定的目標值進行比較,通過PID計算得到變頻器的輸出頻率。整套裝置組成了一個完整的閉環控制系統,能夠根據實際生產的需要,自動調節電動機的輸出功率,從而達到穩定負壓壓力,節約能源和原材料的目的。

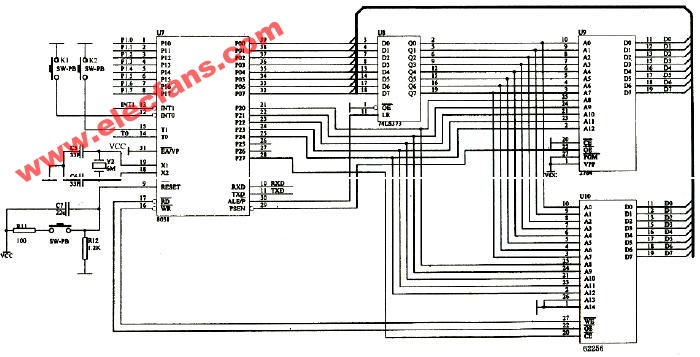

控制系統的硬件配置包括:臺安N2系列220V/440V 22kw變頻器1臺、艾默生EC20系列可編程控制器(PLC)、艾默生EC20系列8AD模塊、艾默生EC20系列4DA模塊、負壓傳感器、以及空氣開關、斷路器、防雷器等系統保護性器件,還包括接觸器、繼電器若干,主要用于PLC的繼電器輸出及變頻器在兩臺電動機之間的切換。系統的原理框圖如圖3所示:

負壓傳感器負責在生產過程中實時采集負壓壓力的信號,然后通過屏蔽雙絞線將4~20mA電流信號送到PLC控制系統的8AD模塊中,與PLC中設定的目標值進行比較,差值送入PID計算得到一個控制量,經4DA模塊轉換成0~10V的電壓信號,通過改變變頻器的輸出頻率來改變電動機的轉速,實現負壓壓力的自動調節。

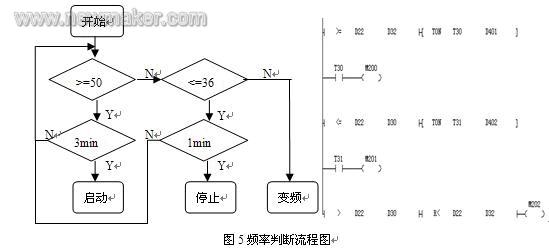

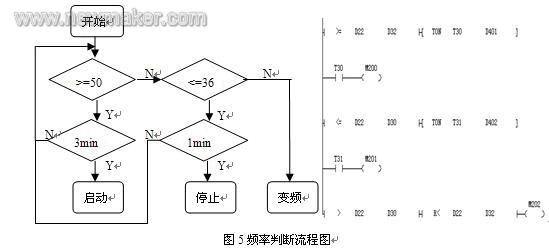

在自動模式下,通過變頻器實現電動機的軟啟動,可以有效的減少啟動電流對電動機的沖擊,延長電動機的使用壽命。兩臺電動機將依據變頻運行的時間(我們定為36小時),輪流作為變頻運行的電動機。在電動機變頻運行期間,如果變頻時間達到規定的時間,為了不影響生產,電動機將繼續變頻運行,直到下一次啟動時自動轉換變頻運行的電動機。考慮到水環式真空泵存在下限運行頻率,把變頻器的頻率下限設為36Hz,頻率上限設為50Hz。PLC首先啟動變頻運行的電動機,如果電動機連續運行在50Hz超過一段時間(我們定為3分鐘),負壓壓力仍然達不到目標值,系統將自動工頻啟動另一臺電動機,并延時一段時間以后再進行判斷,避免了電動機頻繁啟停動作;如果變頻頻率低至36Hz后超過一段時間(我們定為1分鐘),系統將會自動停止另一臺電動機,防止外部干擾而讓電動機產生誤動作。電動機的運行頻率可以將變頻器的頻率輸出信號通過屏蔽雙絞線送至PLC的8AD模塊中。

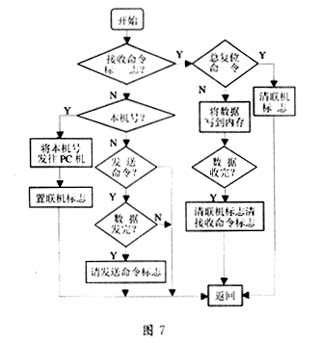

﹡ 真空泵變頻控制軟件設計

本系統中設計的程序塊主要分為以下幾個部分:初始化配置,主要有PLC擴展模塊8AD、4DA的初始化設置以及特性參數的設置,還有PID各個控制參數的設置;依據變頻運行的時間,確定變頻運行的電動機和工頻運行的電動機;根據負壓傳感器的反饋信號與設定的目標值比較,進行PID運算,得到變頻運行頻率的控制量;運行頻率判斷,根據判斷結果,來決定是否啟停工頻運行電動機及變頻運行電動機的運行頻率;電動機的運行信號、故障信號檢測及過電流保護,變頻器的故障信號及復位。艾默生EC20系列PLC編程軟件自帶PID指令向導,改變了以往PLC實現PID控制算法難度大的困境,能夠非常方便快捷的生成PID配置程序和PID控制程序,減輕了編寫程序的負擔。下面對程序中幾個比較重要的部分進行詳細的敘述。

PID控制參數整定。變頻控制系統選擇了4DA模塊的0~2000對應0~10V的模式,所以需要設定PID控制的輸出上下限有效,并且設定輸出下限值為0,輸出上限值為2000,與4DA模塊的輸入數字量對應,消除了控制的盲區;采樣時間要選擇合適,采樣時間過短PID指令無法執行,經過現場調試,我們選定的采樣時間為100ms;為了使測量值變化平滑,將輸入濾波常數定為10%;選擇10%的微分增益,可以緩和輸出值得劇烈變化;控制系統PID參數的整定根據負壓壓力的實時曲線來不斷的調整,最終定出合適的值。

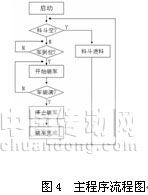

變頻運行時間計算及切換。程序流程圖及部分梯形圖如圖4所示。D500、D501、D502分別為停電保持的數據寄存器,D500存儲變頻運行轉換時間為36小時,D501存儲18kw真空泵組變頻運行的時間,D502存儲22kw真空泵組變頻運行的時間。X2、X4分別為18kw真空泵組變頻運行信號和22kw真空泵組變頻運行信號。M30為自動控制模式。M205的常閉觸點接18kw真空泵組變頻啟動信號,M206的常開觸點接22kw真空泵組變頻啟動信號。程序運行的結果,將使M205產生一個以72小時為周期的時鐘振蕩信號,其中首個周期的前半周期為0,也即是首先選定18kw真空泵組的電動機變頻運行。

運行頻率計算。程序流程圖及部分梯形圖如圖5所示。D22為PID計算得到的頻率,D32為變頻器設定的頻率上限,D30為變頻器設定的頻率下限。T30和T31用的是接通延時計時指令,只有當頻率到達設定的值,并持續設定的時間長度D401和D402,線圈M200、M201才會導通。線圈M200、M201、M202分別對應啟動電動機、停止電動機、控制變頻電動機的操作。

結論

本文利用PLC和變頻器實現了真空泵組的自動變頻控制,改變了以往紙漿模塑生產線中負壓壓力波動大,廢品率高的現狀;利用易控(INSPEC)組態軟件優越的組網功能,方便快捷的實現了成型機的實時生產數據監控。實際結果表明,該系統不僅提高了控制系統的響應速度和生產效率,而且節省了原材料和電能,使系統運行的方式更加合理、靈活、可靠。

電子發燒友App

電子發燒友App

評論