先進控制技術在涂裝工藝設備上的應用

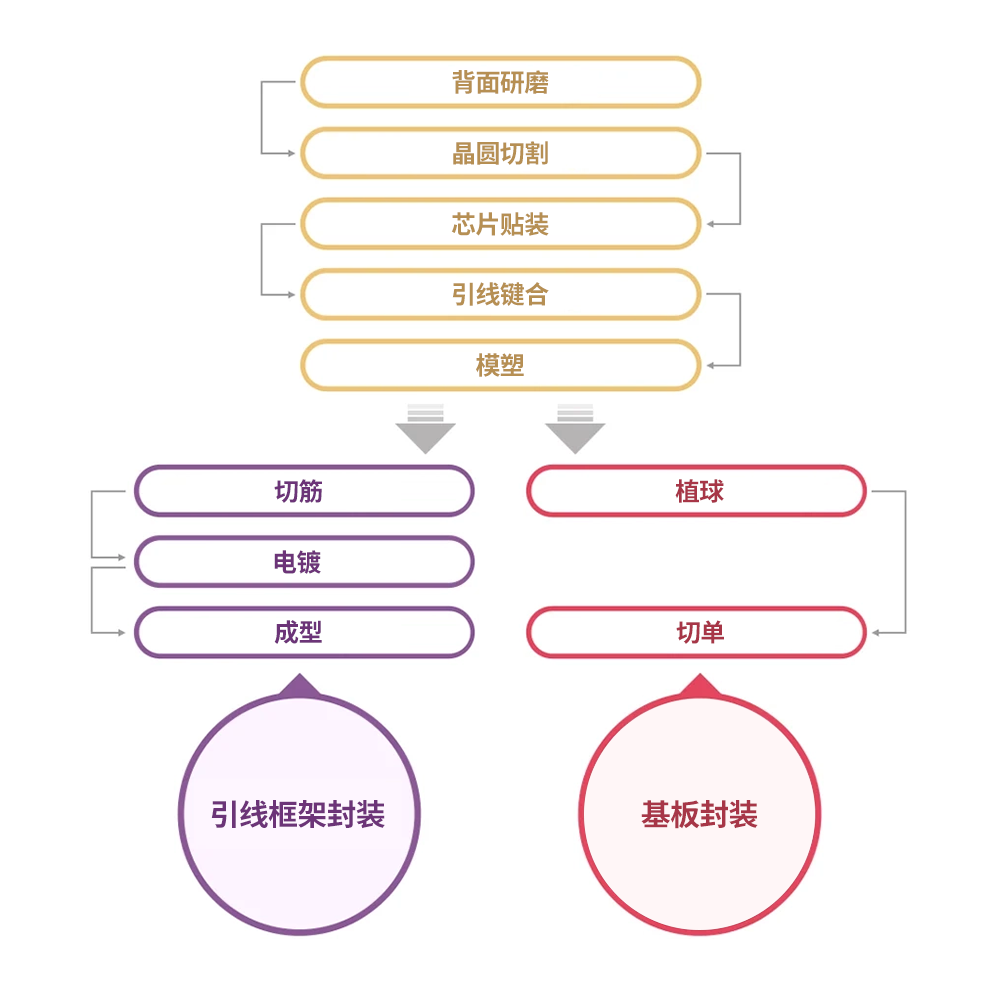

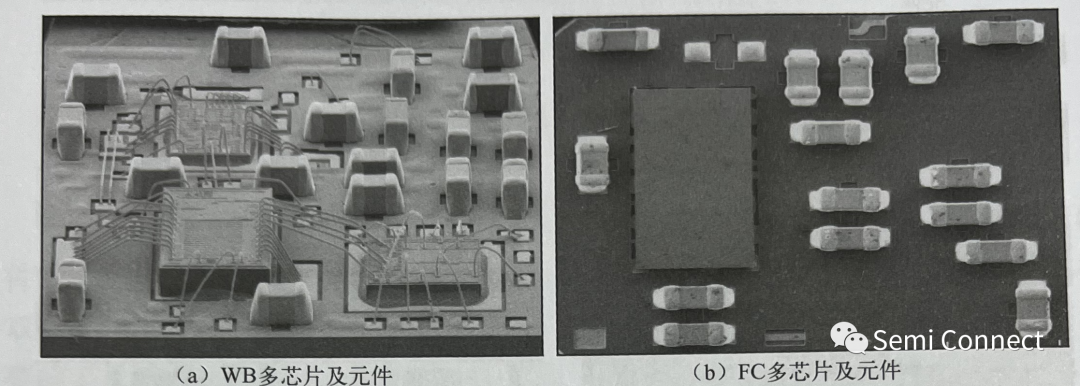

在轎車涂裝生產線上,工藝設備主要分如下幾大類:前處理設備、電泳設備、烘房設備(電泳/PVC/中涂/面漆/水性漆烘房)、噴房設備(由供風空調、室體和除渣系統組成)、廠房及工位供風系統設備、輸調漆/供膠/供蠟系統設備、制冷系統設備和DI水(去離子水)系統設備。由于工藝設備分布廣泛,且大多分布在不同的樓層層面,有鑒于此,目前國內先進涂裝生產線工藝設備大多采用了三層控制網絡布局(以太網、現場總線和分布式I/O),圖1是目前涂裝工藝設備較典型的先進控制系統圖。

圖1 工藝設備控制系統圖

工藝設備PLC控制分組

根據工藝路線布局以及就近控制原則,涂裝車間整個工藝設備大致可以分成如下控制組:

控制組1:前處理設備;

控制組2:電泳設備;

控制組3:電泳整流電源設備;

控制組4:電泳烘房設備;

控制組5:PVC烘房設備;

控制組6:中涂噴房(供風空調、室體照明、排風和除渣系統)+中涂水性漆烘房;

控制組7:中涂烘房設備;

控制組8:面漆BC/CC噴房(供風空調、室體照明、排風和除渣系統)+BC水性漆烘房;

控制組9:面漆烘房設備;

控制組10:廠房供風/排風;

控制組11:工位(供風/照明/排風);

控制組12:制冷系統設備;

控制組13:DI水系統設備;

控制組14:輸調漆系統設備。

每個控制組都單獨設有PLC,系統較大的可以選用如SIMENSE S7 414-2DP/PN PLC,系統較小的可以選用如SIMENSE S7 317-2DP/PN,以上兩類PLC都可以兼容SIMENSE Profinet網絡。控制組內的各模塊單元控制柜設有分布式I/O,如SIMENSE ET200S。控制組與上層中控室通訊采用工業以太網,控制組之間通訊采用現場總線耦合器,如SIMENSE DP/DP COUPLE。控制組內的模塊單元通過現場總線與PLC進行通訊,如SIMENSE Profibus-DP現場總線。

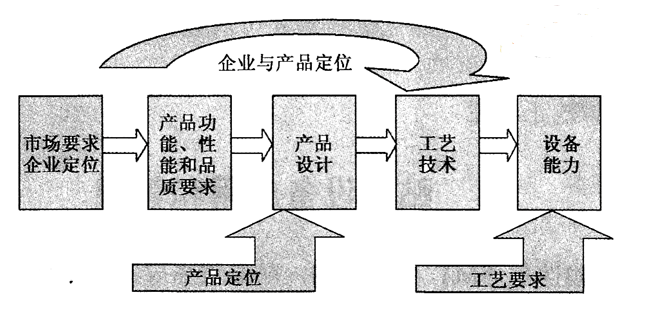

圖2 烘房溫控系統

先進的啟動方式及控制模式

在轎車涂裝車間,相對輸送設備來說,工藝設備上的水泵、風機電機功率和啟動電流普遍都較高,如前處理、電泳槽體主循環泵電機功率大都是18.5kW、22kW,有些可達到30kW或45kW;烘房系統主循環風機電機功率大都是45kW,有的可達到75kW;噴房系統供、排風風機電機單臺可達到160kW。軟啟動器/變頻器具有啟動平穩、啟動電流小和節能等特點,可以選用以下控制原則,對于功率≤18.5kW的水泵、風機電機采用空氣開關+接觸器直接啟動方式;對于功率>18.5kW的水泵、風機電機采用軟啟動器啟動方式,如DANFOSS MCD2800、MCD3000系列軟啟動器;對于一些工藝參數需要自動調整的風機、水泵,如前處理磷化除渣主循環泵,烘房廢氣燃燒循環風機,噴房系統供風空調加濕噴淋泵,噴房系統供、排風循環風機等,需要采用變頻器進行控制,如DANFOSS VLT5000系列變頻器,變頻器帶Profibus-DP現場總線接口。

根據工藝的要求,工藝設備上的水泵、風機啟停有其固有的先后循序,并且啟動后其運行是連續、不間斷的,工藝參數也是根據所設定的參數值自動進行調整的,針對此特點,可以對涂裝車間所有工藝設備在中控室采用中央啟、停控制模式,通過對不同的工藝設備設定不同的啟、停時間來自動啟、停工藝設備。除了設定遠程中央啟、停控制模式外,為防止控制組PLC與中控室之間通訊發生故障,在控制組PLC也要設有本地控制模式用于自動啟、停其所控制的設備。

先進的工藝參數管理控制系統

在轎車四大工藝當中,涂裝工藝是較為復雜的,有很多環節、工序和工藝參數影響著車身油漆質量,水、電和氣等各種公用動力幾乎貫穿整個涂裝工藝,具體來說,在以下領域先進控制技術被廣泛應用以實現對涂裝工藝參數進行設定、修改。

1. 槽液液位的自動控制:在前處理、電泳槽,噴房刮渣系統槽,制冷設備、純水設備水箱,設有液位計,用于測量液位,可以與電磁閥、電動閥或水泵進行聯鎖從而實現對液位的自動控制。目前用的較多的是靜壓式液位計,部分污水坑用的是電極式液位計。

2. 溫度的自動控制:在前處理脫脂、磷化和表調槽槽液,電泳槽槽液,烘房的氣封、加熱、保溫區,空調機組的制冷、加熱區,輸漆系統油漆溫度、液壓泵液壓油溫度需要根據設定值進行控制,一般設有感溫熱電耦PT100用于測量溫度,并與電動閥、伺服電機等進行聯鎖,從而實行對溫度的控制。烘房溫控系統如圖2所示。

3. 濕度的自動控制:噴房濕度需要根據設定值進行控制,一般在供風機組出風區設有濕度傳感器用于測量供風濕度,并與供風機組噴淋區變頻控制的水泵進行聯鎖,從而實行對濕度的控制。

4. 電壓、電流的自動控制:在電泳工藝,一般直流電源供給是分多段的,不同的車型在每一段上其電壓、電流值都是可設定的,車型在入電泳槽前識別后,然后根據設定的電壓、電流程序,在每一段供給車身所需的不同電壓、電流值。

5. 工藝參數的設定、修改:目前較為簡便、快捷的方式是通過中央控制室EMOS監控機監控畫面進行工藝參數的設定、修改,監控畫面一般設有權限等級,工藝人員要先登陸且具備一定權限等級才能對工藝參數進行設定或修改。為防止誤操作及人為擅自更改,監控畫面自動記錄登陸用戶名及其所作的工藝參數設定或修改。

先進的供電系統

一般來說,涂裝車間的工藝設備供電系統由以下幾個部分組成:10kV高壓、變壓器、400V低壓、母排或電纜、電柜、水泵和風機上電機等執行元件,其中低壓端負荷率影響著涂裝車間的電能使用效率,因而合理地選擇及布局變電間、優化各工藝設備供電配置顯得尤為重要。

1.變電間的變壓器選擇及布局:變電間要就近布置在用電設備較為集中、裝機容量大的設備附近,如前處理、電泳區域,烘房區域,噴房排風機區域,供風空調機組區域。接著要選擇合理的變壓器容量,目前涂裝車間使用較多的有1600kVA、2000kVA兩種規格的變壓器。

2.變壓器低壓柜與電柜之間的連接:對于母排或電纜的選擇,一般建議電柜內設備裝機容量≤100kW的從母排插接箱接線;電柜內設備裝機容量>100kW,直接從變壓器低壓配電柜接線。

3.電柜與電機等執行元件之間的連接,一般從電柜端子排直接引線接到水泵、風機電機接線盒,如水泵、風機與電柜距離過遠或不在同一樓層,在進水泵、風機電機接線盒之前要設有維修開關,用于維修、檢修時,切斷水泵、風機電機電源。

4.備用供電系統,在涂裝車間,有一些工藝設備是需要24h連續不間斷工作的,如:電泳槽循環泵、輸調漆系統上的用于油漆循環的液壓泵站及其油溫控制系統、水噴淋或CO2消防設備、調漆間供風空調機組和制冷機組,這些設備需要2路不同的供電(2路10kV來自不同的配電所),一用一備,供電切換可以在變電間低壓配電柜聯絡柜進行手動切換,也可以在設備電柜設置雙電源自動切換裝置實現自動切換。

先進的動能管理控制系統

在涂裝車間使用的公用動力種類有很多,包括:電、蒸汽、天燃氣、壓縮空氣、冷凍水、工業水和DI水,對這些公用動力進行在線日、周和月耗量進行統計,其中意義非常大,它可以非常及時地顯示涂裝車間的所有動能消耗,通過各種統計列表,技術人員可以及時了解動能動態消耗或動能的異常情況發生,為制定各種動能節省計劃、設備開關計劃提供了豐富理論數據,也可起到部分預知設備運行異常的功效。

公用動力耗量計量統計主要有以下幾種途徑:對于電耗量統計,在每組總電柜設有帶遠傳信號數字式電量表;對于蒸汽、壓縮空氣、冷凍水、工業水和DI水,可在主管道設有帶遠傳信號數字式流量計;對于天燃氣,在每臺燃燒器主管路上設有帶遠傳信號數字式流量計。這些數字式電量表或流量計既可現場顯示當前數值,也可將模擬量信號傳給PLC,PLC將處理數據傳給中控室服務器,經過數據庫處理之后能在中控室或現場EMOS監控機上在線顯示動能耗量,也可以對動能耗量進行日、周和月等各種統計運算,從而制成統計列表并打印成文。

先進的故障診斷系統

通過分布在涂裝車間內或中控室的EMOS監控機可以方便地查看整個涂裝車間工藝設備的運行狀態,EMOS監控機所監控、顯示的具體內容如下:各工藝設備動態工藝流程圖;水泵、風機等的運行狀態;溫度、濕度和液位等工藝參數的動態值,以及歷史曲線;故障報警,故障設備,故障地址顯示,故障原因顯示,記錄涂裝車間公用動力耗量并制成統計列表。監控系統結構圖如圖3所示。

圖3 監控系統結構圖

通過現場總線模塊(I/O接口模塊、中繼器和耦合器)上接口可以方便連接上筆記本電腦,對本組工藝設備進行在線編程、監控和診斷;另外也可以利用分布在總柜以太網HUB口上的以太網接口對涂裝車間整個工藝設備進行在線編程、監控和診斷。

前處理、電泳設備主要控制技術

電泳工藝對車身油漆質量影響是較為關鍵的,影響電泳漆膜質量的工藝環節很多,主要有以下幾個環節影響較大:如除油、除鐵屑、除磷化渣、電泳超濾和陽極液等。除油系統現大多采用蒸汽加熱油水分離技術來進行除油,其較為關鍵的控制是對除油槽槽溫的控制,通過調節蒸汽電動調節閥可以實現不同的溫度需求,而蒸汽電動調節閥由槽液液位計、感溫熱電偶共同提供反饋信號進行運行控制的;對于除鐵屑系統,現用的較為先進的是由旋液分離器和磁性分離器組成的,旋液分離器是純機械方式的,其利用水和鐵屑不同的離心力進行分離,而磁性分離器是通過幾根磁棒吸住鐵屑,然后自動定期清除磁棒上鐵屑來實現分離的;除磷化渣系統現較為先進的有連續通過式板框壓濾機,其較關鍵控制是對主循環水泵的控制,一般采用變頻器恒壓控制模式進行控制;對于電泳超濾系統,其與電泳槽液一樣需要24h連續運動,這就要求電泳超濾系統主循環泵需要備用泵及備用電源;對陽極液的控制主要是對其濁度、電導率和PH值進行檢測,然后根據檢測結果補充DI水或排放部分陽極液;前處理、電泳設備其他的控制主要是對槽液液位、溫度的控制。前處理溫控系統如圖4所示。

圖4 前處理溫控系統

烘房系統主要控制技術

對烘房系統來說,最為關鍵的是對燃燒器點火系統(見圖5)的控制,它一般有如下步驟:首先是壓縮空氣吹掃,3路0.6MPa壓縮空氣分別從點火電極、火焰探測器和火焰觀察口進入燃燒器進行吹掃,接著天燃氣經過穩壓閥,低壓/高壓檢測,泄露檢測,然后高壓使電極放電產生電火花點燃天燃氣,火焰探測器檢測火焰,如檢測失敗,燃燒器立刻熄火,快速閥門立刻關閉天燃氣。對烘房系統來說,還有2項較為關鍵的是烘房加熱區、保溫區室體溫度控制和循環風量平衡控制。對烘房室體溫度調節是通過對帶連桿絲桿機構伺服電機運行進行控制來實現的,伺服電機由感溫熱電偶提供反饋信號進行控制的,其運行驅動絲桿連桿機構運動,2個連桿分別是主循環通道和旁通通道風閥的主軸,它們開、關運行方向剛好相反。對于烘房循環風量平衡控制,主要是新鮮空氣的吸入和廢氣燃燒后排放之間風量的平衡,一般新鮮空氣的吸入量是恒定的,這就要求抽廢氣循環燃燒的風機風量能可調,主要有兩種方法:風閥機械調整;風機由變頻器控制,風量可變頻調節。

圖5 烘房燃燒器點火控制系統

噴房系統主要控制技術

對于噴房的控制,主要是使其能很好地滿足噴涂工藝需求,其較為關鍵的是對噴房內供風溫度、濕度、風速以及供排風風量平衡的控制。對于溫濕度的控制,主要是在空調機組出風口設有溫濕度傳感器,其提供反饋信號給表冷段、加熱段電動調節閥和噴淋段噴淋水泵(變頻器控制);對于供排風風量平衡的控制,一般要求供風風機風量要大于排風風量,至少排風風機需用變頻器控制(用于調節風量)。

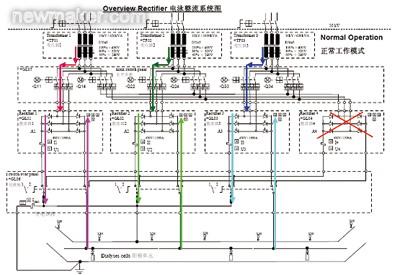

電泳整流電源主要控制技術

圖6 整流電源系統示意圖

目前國內轎車涂裝生產線基本上都采用陰極電泳工藝,且大多是多種車型混線生產,由于不同車型表面處理面積差別較大,這就要求對差別大的車型分別設置不同的電壓值。另為提高電泳漆膜質量,現大都采用多段供電方式,這就要求對不同的車型分別在不同的段設置不同的電壓值,通常在電泳入槽前設置有車型識別段,提供車型信號給整流電源;在槽上沿著輸送軌道設有多個行程開關或接近開關用于檢測車身在槽內的位置,提供此信號給整流電源用于槽內多段供電。考慮到電泳整流電源的關鍵性,一般設有一臺備用整流點源,當正常工作中有一臺整流電源損壞后,備用整流電源能通過手動操作切換馬達來進行替換。整流電源系統示意圖如圖6所示。整流電源主要的用途是給電泳工藝提供0~450V可調的直流電,直流電源輸出的負極與導電銅排相連設在槽外,而正極與陽極板相連豎直放在槽內(用陽極膜罩著)。導電銅排一般根據工藝需求分成幾段,每一段導電銅排都對應著數量不等的陽極板,一般導電銅排上電壓、電流值是不變的,通過改變陽極板上電壓、電流值來達到工藝所要求的電壓、電流值,為了有效檢測接地性能,一般要求每個陽極板都能顯示電流值。整流電源較為核心的部件是晶閘管以及6脈沖發生裝置、控制板(電壓、電流調整和顯示狀態值),還有一些保護單元如:過流限位開關、溫度控制器以及欠壓斷路器等

電子發燒友App

電子發燒友App

評論