近年來,伴隨著電子技術、數控技術的飛速發展,蓬勃的中國制造業帶來了數控應用的普及,數控機床已不再是少數科研院所、大型軍工企業特有的專利,數控設備已經走進尋常企業中,而且這些企業應用數控的規模也不再是靠一兩臺數控機床來加工關鍵零件或給企業撐門面,擁有十幾臺、甚至幾十臺數控設備的企業比比皆是,形成了具有相當規模的數控車間。為了能對生產需求做出快速反應,迫切地需要對車間的數控設備與生產過程進行全面的信息管理,從而有效地提高機床的利用率和柔性生產能力。因此,當數控車間具有相當的生產規模后,采用MES提高數控車間信息集成與整合能力就成為迫在眉睫的工作。

近年來,MES開展得如火如荼,而離散型企業卻悄無聲息。MES填補了制造信息鏈條上最基礎的環節,是實現車間信息化的利器,期盼著MES能夠大幅度推進制造業信息化的進程。

尋找MES在離散制造業應用的突破口

從原理上講MES并沒有區分流程制造業與離散制造業,但由于生產模式的不同,對執行層的控制方式和控制頻度不同,導致在兩種模式下MES的實施對象、工作內容以及處理策略存在著巨大差異。MES之所以特別青睞流程制造業,是由于流程工業自動化程度很高,普遍采用自動生產線、智能儀表、數字傳感器,甚至是計算機控制。連續生產的制造流程清晰、工序控制嚴格,流程行業生產管理的著眼點在于數據采集、檢測,以保證生產進度與產品質量,而這些靠自動化設備就能自動準確記錄各種生產現場信息。因此,流程制造項目實施的重點工作是在MES系統構建時為這些自動化設備做好數據接口,這對于以工業自動化見長的廠商來講如魚得水,自動化領域里像GE、西門子這樣的頂級公司都加入到MES廠商的行列,它們的電子器件已經廣泛應用在自動生產線上,所以實施MES起來得心應手。有頂級廠商的參與,MES在流程行業的業務迅速增長,不乏成功案例,這為一直處于疲軟的制造業信息化贏得了很好的口碑。

而對于一般的離散制造企業,由于設備自動化水平低,底層缺乏甚至根本就沒有控制系統,所有的生產執行數據都需要人工鍵入,在這種生產管理狀態下MES根本無法發揮作用。即便是對于有條件、有需求上MES的離散型制造企業,由于物流不連續,工藝過程可調整、可改變,且生產現場的數據采集的人為因素多,使得制造過程的生產管理非常復雜,因此,離散制造業的MES比流程行業的MES要繁雜得多,涉及到的實施難題也要多得多。

綜上所述,常規離散型企業采用MES的必要性值得商榷,但不能因此武斷的認為MES在裝備制造業就無用武之地。盡管已經給MES冷落離散制造業找出各種理由和借口,但我們依然不甘心,因為國外MES的應用最重要的領域就是在離散制造業。還是從MES的工作機理上找出路,MES的工作基礎是底層生產控制系統,包括DCS、PLC、NC/CNC和SCADA或這幾種類型的組合。請注意:其中NC/CNC,即數控單元也在其中,而數控加工屬于離散制造范疇,是裝備制造業的重要生產模式。我認為在裝備制造企業的數控車間最適合上MES,也最需要上MES,所以數控車間應該是MES在離散制造業應用的突破口。

數控車間的生產規模需要MES

近年來,伴隨著電子技術、數控技術的飛速發展,蓬勃的中國制造業帶來了數控應用的普及,數控機床已不再是少數科研院所、大型軍工企業特有的專利,數控設備已經走進尋常企業中,而且這些企業應用數控的規模也不再是靠一兩臺數控機床來加工關鍵零件或給企業撐門面,擁有十幾臺、甚至幾十臺數控設備的企業比比皆是,形成了具有相當規模的數控車間。

在這樣的數控車間到處充斥著信息技術:數控設備、數控系統、計算機編程、加工程序傳輸、甚至刀具都是信息的載體,如此多的信息需要整合,可惜的是這樣一個用先進技術、先進軟硬件武裝起來的現代化車間,目前的管理手段、管理模式仍處于傳統的機械加工模式,數控機床的有效利用率很低,由于沒有系統地建立數控加工的生產管理和相關輔助系統的技術準備體系,嚴重制約著先進數控設備能力的發揮。

為了能對生產需求做出快速反應,迫切地需要對車間的數控設備與生產過程進行全面的信息管理,從而有效地提高機床的利用率和柔性生產能力。因此,當數控車間具有相當的生產規模后,采用MES提高數控車間信息集成與整合能力就成為迫在眉睫的工作。

數控生產的信息管理需要MES

數控系統發展到今天已不再是早年的專有、封閉的NC 單元,現代的數控裝置實際上就是一臺計算機,甚至是一臺高性能的通用計算機,當然承擔的工作也遠遠超出數控功能本身。另外,數控生產靠加工程序,手工編程僅能應付簡單零件的加工,編制復雜零件的加工程序必須在計算機上完成,以數控編程為主的CAM技術就是用計算機直接為數控加工生產服務。

隨著加工對象的日趨復雜,靠手工錄入的加工程序越來越少,加工程序的傳輸變得越來越頻繁,且數控設備反饋的狀態信息、監控信息、檢測信息等對生產管理提供了非常有價值的決策依據,通過DNC、通過網絡雙向傳輸程序已經成為數控車間必須具備的通訊能力;同時,數控計算機還能把計劃執行狀態、完成信息都提供給生產管理系統。

此外,在數控加工中刀具已不再是單純的加工工具,而是直接參加編程加工的重要基礎數據,刀具要預調,預調信息要帶入系統;刀具號、刀補號、刀具參數、刀具檢測以及換刀等指令信息都作為不可或缺的重要信息資源參與生產過程。還有CAPP系統生成的機加工藝、數控工藝和 CAM系統自動生成工藝過程、加工參數都需要集成在一起,當然維系制造過程還有必不可少的生產組織,物料定額、輔助工具等都要參加信息管理。所以,數控生產除了具備常規的切削加工功能外,還包括了一系列信息處理應用的集成,因此數控生產的信息管理需要MES。

裝備制造業不乏MES的成功案例

在裝備制造業基于制造執行過程管理的實踐要遠早于MES在流程生產中的應用,而且這些實踐都是以數控技術為核心展開的,只是當年沒有MES這樣明晰的理念,也不具備大面積普及推廣的需求。

早在上個世紀80年代就開展的FMC單元和FMS系統的試點,其中的執行過程管理就有MES的雛形;而后,90年代的CIMS樣板工程中也不乏制造執行管理技術的支撐。盡管FMS、CIMS僅起到示范工程的作用,不具備大面積的推廣條件,但從技術路線上、從工程實踐上用信息技術打通了生產現場控制環節,為裝備制造業在數控生產領域應用MES鋪平了道路。

以成飛CIMS項目為例,在國家CIMS示范工程中成飛CIMS被公認是最實用的,其核心部分是3C系統與FA控制器, FA是管理信息、工程信息和底層設備信息的匯集點,與3C系統、工藝文件管理系統緊密集成,在數控中心擔起了MES的重任。在成飛一萬四千平方米的數控廠房建立了FDNC生產線、物料立體庫和刀具立體庫,FA的車間控制器和單元控制器實現了車間生產計劃和調度的計算機管理,物料工作站、刀具工作站和工藝準備工作站取代了手工管理;建立了數控車間網絡集成環境,在計算機網絡和分布式數據庫支持下實現了車間計劃、管理、控制信息反饋、統計和查詢等信息集成;以MES應用為核心的生產管理體系,實現了基于零件訂單的制造管理。成飛CIMS的運行取得了良好的效益,生產作業計劃編制周期明顯縮短,計劃合理性明顯提高;作業計劃與資源管理的集成,使資源準備向集中配送方式轉變,減少了機床停工時間;生產現場由DNC應用逐步向網絡化制造數據管理階段過渡,生產現場的快速響應能力和傳輸的準確性有了很大的提高;生產管理的進步大大提高了數控設備利用率。

從某種意義上講,成飛CIMS是九五 期間采用MES的成功案例,十五期間也涌現出北一大隈、寧夏小巨人等一批高度數字化的工廠,成為在數控方面成功實踐MES的典范。

以上鮮活的案例充分證明MES完全適合高度數字化、信息化的數控車間,MES在離散制造業,特別是裝備制造業大有用武之地。

頂級PLM廠商瞄準MES市場

離散型行業的MES市場是一塊很大蛋糕,現在國際、國內已有專業公司開發面向離散型制造的MES軟件系統,值得注意是,面對MES軟件的巨大潛在市場已有國際頂級軟件廠商的加盟,足以證明這個蛋糕的誘人之處。

PLM領域全球三大頂級廠商達索公司、UGS公司與PTC公司,在引領裝備制造業數字化技術、推進CAX、PDM/PLM應用中發揮了巨大的作用,在新一輪的角逐中,三大廠商同時把目標鎖定在數字化制造和生產過程的信息化上。達索公司首先擁有了Delmia系統,UGS 公司也將Tecnomatix系統收于麾下, PTC公司行動最遲,終于在2006年成功收購了Polyplan 系統,三大廠商都擁有了完整的數字化制造解決方案,在又一輪競爭中達成了新的平衡。號稱數字化工廠(eMPower)和制造過程管理(MPM)的軟件Delmia、Tecnomatix、Polyplan都把制造執行系統MES作為重要的組成部分,三大廠商的參與顯而易見要拉動裝備制造業MES市場新的格局。對于離散制造業來講,有全球三大PLM廠商作后盾當然是好事,離散型行業MES的應用與發展有了可靠保障。三大PLM廠商都有非常成熟的CAD、CAM產品,都深深地涉足數控加工領域,所以用各自擁有的MES產品推進數控車間信息化是順理成章的事。

青云公司MES的設想與方案

北京青云航空儀表公司是中國一航的機載設備生產企業,青云數控的現狀與許多企業差不多:經過十余年的技改,數控機床從當初的一臺陸續增加到二十多臺,且分布在幾個廠房,由于缺少系統設計和整體規劃,這些先進設備的生產能力沒有得到充分施展,且管理信息化程度低,管理手段落后、管理工具缺乏、管理流程不暢已經成為束縛先進生產力的羈絆。青云的數控制造體系亟待進行信息化、網絡化的改造、整合、提高,對青云數控的現狀本人一直耿耿于懷,MES的出現進一步增強了本人開展數控車間自動化的動力。

在青云信息化建設的規劃與方案中納入了MES的相關內容,在數控車間建設的信息化配套方案中提出了準MES的信息管理模式,將編程、工藝、刀具管理、工裝管理、DNC、程序管理、生產管理、質量管理等都集成、整合到MES體系之中。

網絡建設是MES運行的前提,新廠房的建設為統一構建數控車間網絡系統提供的絕好的機會,DNC通訊網和車間現場數據采集與控制網絡為MES 實施與運行奠定了基礎。

將原處于分散的數控設備集中到一起,并陸續引進一批新的高性能加工中心,三十幾臺數控機床在新廠房里按6S管理定置標準依次排列,為展示青云實力增色不少,也為MES創造了集中的實施與運行環境。

由于早期引進的數控系統自身的計算機能力不強,為此將設計部門淘汰的計算機配置給數控機床作為機側計算機,參與DNC網絡通信、加工程序的編輯,同時作為管理信息終端,及時向生產管理系統反饋現場信息,這樣每一個數控工位都成為MES系統忠實的信息節點。

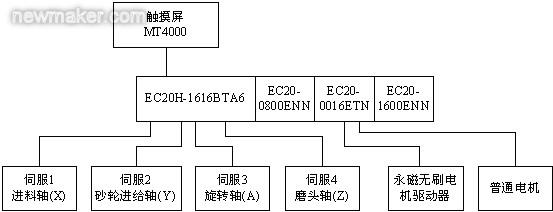

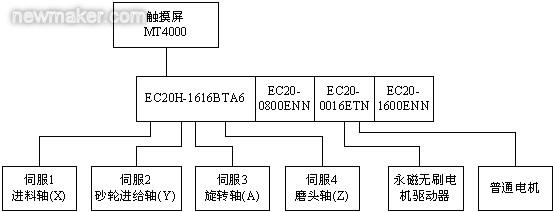

數控中心信息化集成系統包括車間CAM、車間DNC、車間MES三大功能模塊。

車間CAM:強化數控車間CAM系統,以解決由于編程能力不足、編程水平不高導致數控機床利用率低,零件數控加工覆蓋率低的難題。通過擴大CAM應用可充分發揮數控機床的加工潛力,極大地提高數控機床利用率,將數控應用覆蓋到所有應該采用數控加工的零件。

車間DNC:建設數控車間DNC系統,以擯棄目前采用的人工聯機傳輸程序代碼的落后數控通訊方式,通過 DNC網絡不僅可以實現程序代碼高速、暢通的傳輸與通訊和集成化管理,還可實現復雜零件的在線加工和機床運行信息的采集與系統狀態的監控,為MES提供生產一線信息。

車間MES:啟動數控車間MES系統,實現對數控加工程序的存儲管理與權限管理;對刀具庫、工裝庫、工藝規程、機床設備等制造資源、工藝資源的有效管理與充分利用;對車間生產信息(計劃、調度、統計、采集、監控)的綜合管理與決策支持。即通過車間MES系統把與數控加工相關的所有數據、流程、業務、資源用信息技術、網絡技術管理起來,使數控中心的運營效率和管理水平與先進制造能力相匹配。

CAM、DNC、MES三大功能模塊各盡其職又相輔相成,覆蓋了數控生產的技術、運行、管理的全過程。雄厚的數控編程實力和一流的數控編程水平,暢通的數控程序傳輸和規范的程序代碼管理,實時、透明、協調的生產運營與制造資源的信息化管理,構成數控中心信息化的集成解決方案。

可以預見,有MES管理的加盟將大幅度提高零件加工的數控化率、數控設備的有效利用率、數控加工效率與產品質量、數字化生產線的柔性加工能力、產品的異地協同制造能力,從而大幅度提高企業市場應變能力,全面提高企業核心競爭力。

中國一航要用信息化帶動航空工業的騰飛,要推進數字化設計制造技術,在制造車間大力推動MES的工程應用、DNC和網絡化數控技術,建立數字化制造車間,實行設計、生產(制造信息)、管理和過程與加工質量控制的信息集成,提高設備利用率、加工效率、和產品質量和快速研制及批量生產能力。所以青云只有加速推進MES才能與中國一航的數字化進程保持同步,青云數控才能成為數字軍工的重要組成部分。

在數控車間推進準MES的應用只是青云MES建設的第一步,青云是UGS公司的CAD/CAM軟件和PLM系統的企業用戶,與UGS公司有著長期合作的歷史,現在UGS公司的Tecnomatix系統能夠全方位提供MPM與MES的功能模塊,這些模塊可以與UGS公司的數字化設計工具與數字化管理工具無縫整合,因此,青云在上MES項目時將把UGS公司的Tecnomatix系統作為優選方案,MES的應用重點也將從數控車間逐步拓展到航空儀表的裝配生產線。

十一五科技部提出了兩甩的工作目標, 甩圖紙要通過CAX、PLM實現設計制造一體化, 甩帳表 要通過ERP實現經營管理一體化,而兩甩要見實效,還必須有MES在生產執行環節的鼎力支持。十一五MES將成為信息化發展的一個重點,在制造業中得到更廣泛、更深入的應用,借本次大會交流之際,讓我們共同為提升離散制造業的MES應用出謀劃策,讓流程行業與離散型行業插上MES的翅膀比翼齊飛,讓MES在制造業全面發揮作用,實現我們共同的制造強國之夢。

電子發燒友App

電子發燒友App

評論