本研究在集團總體智能制造體系規劃的基礎上,按照項目設計路線和實施計劃探索離散型智能工廠的建設。

01

研究背景

隨著全球行業升級浪潮的全面來襲,“智能化”成為各品牌空調主推產品的必備標簽。《中國制造2025》中明確提出把“智能制造”作為“信息化、工業化”深度融合的主攻方向,即通過智能制造、智能制造系統,實現智能化產品生產,以新一代信息技術與制造業深度融合為主線,以推進智能制造為主攻方向,實現制造業由大變強的歷史跨越[1]。在商用空調行業的“智能化”道路上,國內外龍頭企業都在積極開展相關的研究工作。

智能工廠建設,是在數字化工廠建設的基礎上,利用物聯網技術和監控技術加強信息管理服務,提高生產過程可控性、減少生產線人工干預,合理計劃安排生產,同時集初步智能手段和智能系統等新興技術于一體,構建高效、節能、綠色、環保、舒適的人性化工廠。

根據已有文獻,常用的智能工廠建設的關鍵點如圖1所示,其主要包括兩方面內容:一方面,為產品研發線路,其從創新管理部門進行市場調研開始,到確定產品系列、產品結構及性能,再至產品制造、產品升級優化,最后確定產品的領域性能;另一方面,為產品價值鏈線路,包括接單、生產計劃、原料的采購、產品制造和質量管理、交付使用及售后服務等。

由圖1可知,兩條線路在制造和質量管理處交叉,可見制造和質量管理是智能化工廠建設的關鍵點。

為滿足家電市場響應快、產品質量要求高、成本控制嚴的行業需求,本研究擬在集團總體智能制造體系規劃的基礎上,按照項目設計路線和實施計劃探索離散型智能工廠的建設。本項目重點關注產品制造和過程質量管理,在產品研發、工藝技術、營銷及售后方面,都由集團總部統籌,實現集團化協同管理。根據集團化集中管理高度協同、生產過程高度自動化、制造系統全流程數據高度同步融合等網絡協同制造的需要,與集團總部全流程協同智能制造管理模式的六大基石實現管理互通,最終建成離散型商用空調行業協同制造智能工廠。最后,對構建的智能工廠應用成果進行分析,以期為同行業的智能工廠建設提供一定的參考與借鑒。

02

智能工廠建設

整體方案及目標

2.1 整體方案

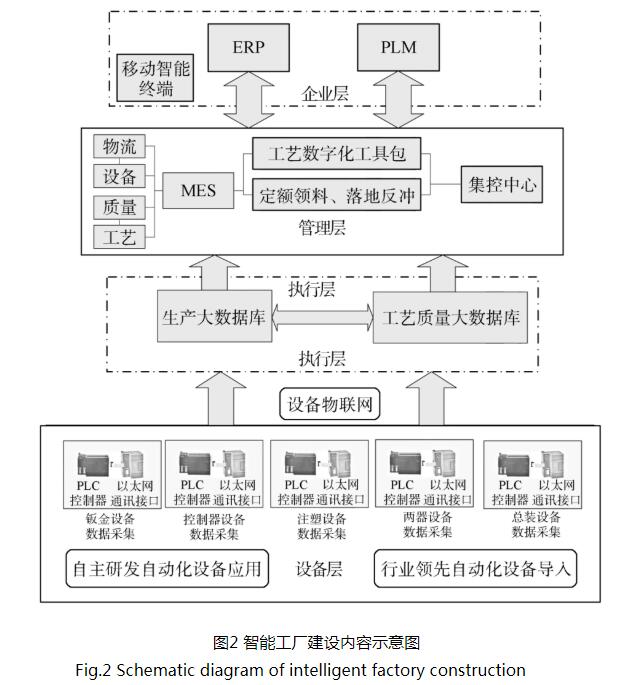

智能工廠建設的整體方案以企業資源計劃(enterprise resource planning,ERP)、產品生命周期管理(product life-cycle management,PLM)系統為管理主線,實現企業分部與珠海總部制造、工藝、計劃、物料等的協同管理。智能工廠大量應用安全可控的自動化裝備,通過車間執行系統的全面覆蓋應用,打通橫向信息流,并運用可編程邏輯控制器(programmable logic controller,PLC)、數據采集與監視控制系統(supervisory control and data acquisition,SCADA)進行控制,以實現縱向信息流通,集成為集控中心系統。同時,構建虛擬工廠,自動分析工廠的運作關鍵指標,形成智能決策平臺。

圖2所示為智能工廠建設的內容示意圖。

由圖2可知,離散型智能工廠建設的主要內容包括設備層、執行層、管理層和企業層4個層次的建設。其中,設備層是基礎,各類自動化設備要統一接口,自動化采集數據。執行層建立公司級的數據庫,各類數據互聯互通。管理層根據業務需求,構建各類管理模型,形成虛擬工廠,提升管理。企業層的集團化集中管理高度協同,地方企業和集團總部通過數據高度同步來實現智能化。

2.2 建設目標

在集團智能制造體系規劃的基礎上,按照上述整體方案進行智能工廠的建設。項目建設目標設定如下:

1)實現企業生產、運營成本降低20%;

2)實現企業產品研制周期縮短30%;

3)實現企業生產效率提升25%;

4)實現企業產品不良率降低20%;

5)實現企業能源利用率提高10%。

同時,將本項目建設成為空調行業協同制造的標桿工廠。

2.3 方案的先進性分析

本智能工廠建設方案的先進性主要表現在如下兩個方面:

1)本項目在標準智能工廠建設的基礎上,融入了商用空調行業需要的、制造行業通用的智能裝備和智能管理模式。

2)本項目實現了集團化集中管理高度協同。在研發過程中,主要存在橫向信息孤島和縱向信息孤島兩大突出現象,該現象制約著企業的創新能力與研發效率[3]。集團化全流程協同管理新模式的導入應用,可以實現產品開發過程中高質高效的時間協同、業務協同、數據協同以及能力協同。以項目為中心,建立了一個統一的設計研發管理平臺,實現了對設計研發數據管理、項目管理、物料管理、圖文管理、

產品管理、工藝管理、變更管理、需求管理等功能。通過數據管理模塊,集中并分類產品信息、圖文信息以及因設計、生產和售后等各階段產生的各類數據,為數據整合、數據分析提供了極大便利。通過流程驅動,集中管控、統一管理,可顯著提高公司的整體工作效率和產品質量。

03

智能工廠建設實施要點

3.1 項目系統模型的建立

3.1.1 智能工廠總體設計

智能工廠的廠區布局以總裝為中心,物資、生產、成品遵循“一個流”精益設計。依據產品生產工藝路線,并且結合空中和地下輸送方式,盡量減少地面運輸,形成高空、地面、地下隧道3個層面的立體物流。同時,按照“綜合生產人員最少”的原則,分類落實工序前移;設置不同類別的物料需求點,以減少物料的二次周轉。設備規劃以少人化、自動化為原則,推行零件部裝上線。

3.1.2 工藝流程及布局

1)兩器車間工藝流程及布局。兩器車間各工序之間的生產為單件流或批次流的不落地生產模式,局部實現一個流生產,以減少物料中間的滯留、轉存等搬運浪費,改善生產物流,提高人均工作效率。工廠選用無收縮脹管技術、免抱管長彎管設備、精確定位焊接、自動化進出箱技術等,以提高生產自動化,節省原材料,降低能耗,減輕人員勞動強度,保證車間生產技術的先進性。

2)鈑金車間工藝流程及布局。鈑金車間的設計以整體物流量最小為設計依據,建立具有高端專業化制造水平、完善的自我配套能力、高度參觀性的精益生產車間。鈑金加工、運輸采用先進的加工工藝、運輸方式,大部分零件采用機械化、自動化生產方式,因而不僅能夠降低工人的勞動強度,而且能夠提高生產效率。

3)注塑車間工藝流程及布局。注塑車間的規劃應體現其工藝布局的合理性、行業工藝的先進性、高自動化、精益生產等。因而設計實行一個流配送,減少注塑車間內來料、配送總裝等方面的物流運輸。

3.2 先進工藝設計技術的應用

工藝設計平臺也已經全面上線,實現的功能包括產品制造物料清單(manufacturing bill of materials,MBOM)管理、工藝路線設計、工藝資源整合、工時定額、材料定額和工藝任務,目前正在集團化推廣。

工藝設計的仿真模塊,通過建模可實現整體工藝路線以工藝流程圖形式表達產品的工藝裝配過程,工藝工程師可以利用仿真軟件在平臺上輕松實現工藝路線的調整。為避免傳統的“三維設計模型二維紙質圖紙三維工藝模型”研制過程中信息傳遞鏈條的斷裂,摒棄了二維、三維之間的轉換,從而提高了產品研發設計效率[4]。工藝路線建立完成后,工藝工程師可以通過仿真模擬基于工藝路線的產品靜態安裝過程,便于工藝工程師直觀地發現工藝路線的不合理點,并及時做出調整。

3.3 關鍵技術裝備的選用

智能制造裝備是建立智能工廠的基礎性建設之一[5]。本智能工廠建設中應用“布點、連線、擴面”的推廣思路,結合公司數十年在空調及家電產業的研發、生產制造的積累沉淀,開展從單機設備智能化、線體智能化到整廠制造智能化的離散型智能制造和自動化推進實施。

本研究結合空調行業的生產工藝特點,聚焦鈑金、注塑、兩器、管路、總裝等制造環節,解決了一批自動化領域的業內共性問題,生產出一批具有空調行業特色的專機成套智能裝備,并進一步將各自動化單元設備串聯成一條自動化智能生產線,極大程度地提高了工序銜接效率,減少了操作人員,在行業中具有極大的示范性和推廣意義,可迅速提高行業平均自動化水平。選用的關鍵技術裝備主要包括注塑機及生產用機械手、中央供料系統、燙金一體化設備、自動裝鑲件機器人、絲印烘干一體化機器;鈑金多機連線沖壓機器人、800t自動沖壓生產線、全自動鉚接加工單元;全自動管路成型一體化生產線、兩器件一個流全自動生產線;立體智能物流配送系統等。

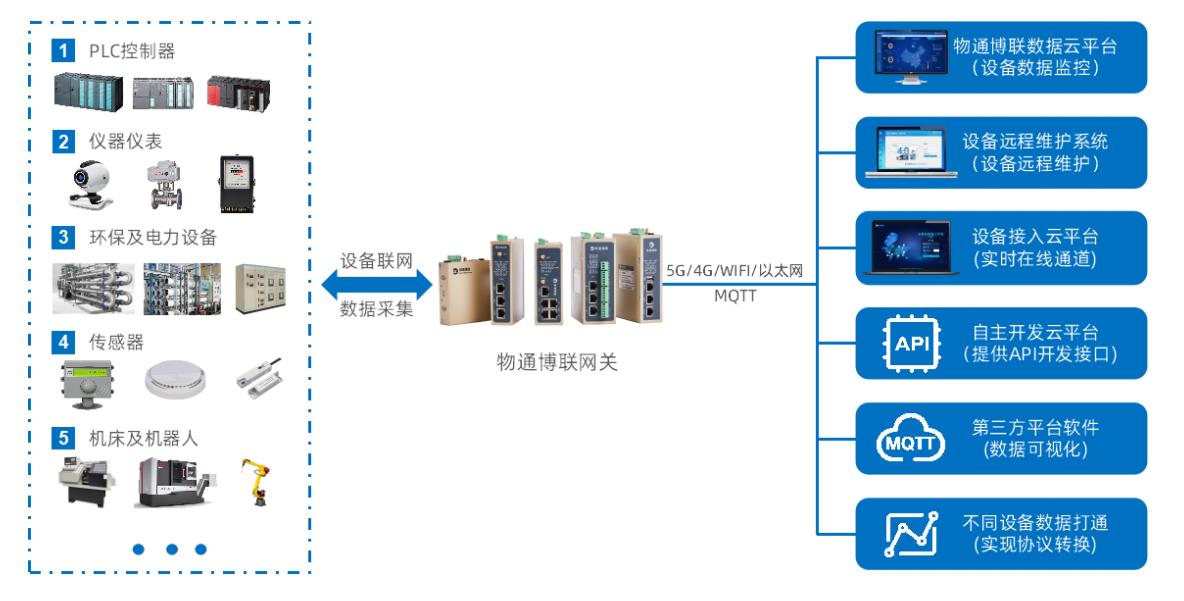

3.4 生產過程的數據采集與分析系統建設

現場級數據是智能工廠系統的支撐。通過現場級的數據逐層向上發展,建立完整的工廠互聯網絡中心,是實現工廠智能化和信息化建設的基礎[6]。本項目應用傳感器、儀器儀表、條碼、機器人等感知技術,通過可編程邏輯控制器、數據采集與監視控制系統控制,實現了各分廠95%的關鍵設備互聯互通,實時采集設備的動作、狀態信息,大量減少了人工采集生產過程數據的操作,降低了公司的運營成本,形成效果要點如下:

1)各車間關鍵設備實現互聯互通;

2)實現了設備運行狀態的實時采集;

3)有效降低了設備管理和數據采集的人力資源投入;

4)建立智能集控指揮中心,實現了生產可視化、過程透明化管理。

生產運行過程中,由智能集控指揮中心集中監控、集中處理、統一調度、統一指揮。生產過程的指令發布、異常信息的處理、提產提效的改進舉措等,通過廣播系統,定向通知指定區域人群。

通過管理數據平臺的整合,將相關的數據集中存儲在公司層面的平臺中,并且實現數據存儲位置的互通,建立公司生產制造管理的大數據庫,通過云計算、數據挖掘等手段,實現關鍵指標和過程控制異常的自動分析提醒、集控管理。從而提高公司運作的信息融合度,形成效果要點如下:

1)建立了集中管理公司級生產過程大數據平臺;

2)通過人機界面優化與安燈系統的運用,提升了人機互動性;

3)運用IFIX軟件進行組態編程,構建設備現場的虛擬模型,實現了工廠數字化遠程管理功能;

4)建立了可靠性高、0.1ms級讀取速度的數據庫,保證了工具系統的快速應用;

5)實現了數據的深度挖掘與應用及生產數據的自動分析,形成了公司級生產決策平臺。

3.5 制造執行系統與企業資源計劃系統建設

制造執行系統(manufacturing execution systems,MES)需要與計劃層進行信息交互,通過不斷的信息交換實現兩種系統間的信息集成。MES與企業資源計 劃(enterprise resource planning,ERP) 系 統 的集成,主要是信息流的整合 [7]。制造系統全流程數據高度同步融合應用項目。在生產管理過程中,計劃與資源管理以ERP為核心,制造現場以WMS/MES業務架構為核心,兩大系統基礎數據的同步率要達到100%,圍繞兩大平臺的同步融合應用,本項目研發了以ERP下達生產計劃為依托,WMS/MES 現場采集數據做拉動的制造信息協同管理平臺。通過該制造信息協同管理平臺的應用,將ERP的計劃管理和WMS/MES的現場管理進行了高度同步融合。物料閉環管理的整個執行過程可實現“5個100%”的落地執行,即100%齊套排產、100%來貨創建條碼、100%揀選配發物料、100%按訂單使用物料、100%反沖結算。

3.6 工廠內部網絡架構建設

本項目的內部網絡架構分為核心層、匯聚層、接入層3層。其中,核心層由2臺 H3C 10508交換主機組成,采用智能彈性架構(intelligent resilient framework,IRF)虛擬化技術,為了保障網絡的穩定性,通過防火墻與數據中心核心相聯。接入層通過無線訪問接入點(wireless access point,AP)接入到接入層交換機,帶掃描功能的移動終端機通過WIFI連接到AP。匯聚層能夠處理來自接入層設備的所有通信量,并提供到核心層的上行鏈路。

設定的內部網絡架構具有如下特點:

1)兼容性。工廠內部網絡架構是完全獨立的,與應用系統相對無關,可適用于多種應用系統。

2)開放性。系統采用開放式體系結構,符合多種國際上現行的標準,并支持所有通信協議。

3)靈活性。系統采用標準的傳輸線纜和相關的連接硬件,模塊化設計,所有通道都是通用的。所有設備的開通及更改均不需要改變布線線路,并且可以靈活多變組網。

4)可靠性。系統采用高品質的材料和組合壓接的方式構成一套高標準的信息傳輸通道,應用系統采用點到點端接,任何一條鏈路故障均不影響其它鏈路的運行,從而保證了整個系統的運行可靠性。

3.7 信息安全保障建設

隨著工業數字化、網絡化、智能化發展的加快,工業控制系統已逐步從封閉隔離的系統演進為開放交互的系統,隨之帶來了極大的信息安全隱患[8]。因而要重視系統的信息安全保障建設,本項目中主要從5個方面開展信息安全保障建設。

3.7.1 硬件的安全保障措施

選用的硬件設備或機房輔助設備本身穩定可靠、性能優良、電磁輻射小,且對環境條件的要求盡可能低,設備能抗震防潮、抗電磁輻射干擾、抗靜電,有過壓、欠壓、過流等電沖擊時的自動防護能力,有良好的接地保護措施等。

3.7.2 環境的安全保障措施

在這一方面,除了要合理規劃中心機房與各部門機房的位置外,機房還設計了防靜電、防塵系統、消防報警系統、新風系統、門禁系統、UPS(uninterruptible power supply)系統,防雷系統,供電系統。

3.7.3 通信網絡的安全保障措施

1)采用安全傳輸層協議和安全超文本傳輸協議,從而保證數據和信息傳遞的安全性;

2)使用防火墻技術;

3)采用加密這種主動的防衛手段;

4)內部網絡采用了物理隔離,以保障內部網絡的安全性;

5)終端采用Symantec Endpoint Protection安全軟件,以保障內部網絡安全。

3.7.4 軟件的安全保障措施

1)選擇安全可靠的操作系統和數據庫管理系統;

2)設立安全保護子程序或存取控制子程序,充分運用操作系統和數據庫管理系統提供的安全手段,加強對用戶的識別檢查,并且適當地控制用戶的存取權限;

3)盡量采用面向對象的開發方法和模塊化的設計思想,將某類功能封裝起來,使模塊之間、子系統之間能夠較好地實現隔離,以避免錯誤發生后的錯誤漫延;

4)對所有的程序都進行安全檢查測試,及時發現不安全因素,并逐步進行完善;

5)采用成熟的軟件安全技術。軟件安全技術包括軟件加密技術、軟件固化技術、安裝高性能的防毒卡、防毒軟件、硬盤還原卡等,以提高系統的安全防護能力。

3.7.5 數據的安全保障措施

1)各訪問系統必須注冊賬戶才能登錄使用,用戶的訪問權限根據工作職責及其業務需要來制定,只能查詢權限內的數據;

2)應用電子文檔安全管理系統,各類資料都自動加密,必須解密后才能打開查閱。

04

智能工廠建設成果應用分析

4.1 智能工廠建設成果

通過上述實施方案,建成智能工廠,經過5a的運營,對其運營結果進行分析,達成如下成果。

4.1.1 工藝設計成本降低

通過工藝設計仿真技術的引進和推廣運行,可以有效提高工藝設計水平[9]。主要體現在流水線產品裝配仿真、人機仿真、公差分析等多個方面。虛擬驗證與分析功能的應用,可以有效提高產品設計和工藝設計質量。

4.1.2 人力成本降低

通過生產線自動化機器人的投入與使用,使得工業機器人替代了人,智能自動導引運輸車(automated guided vehicle,AGV)進行自動物流配送,配套的加工單元通過自動化加工設備加工,離散作業單元向成套作業單元升級,智能自動檢測設備替代人員檢測。這些智能制造手段的應用,大幅減少了生產人員,可有效減少人力成本的投入[10]。項目實施5a內,利用生產線自動化機器人代替人工崗位,涉及崗位總人數約1500人。

4.1.3 能耗成本降低

通過機器人等自動化設備的使用,將單工序設備連線生產,提高了生產效率和人工產出,提升了生產線設備的利用率,實現了設備資源利用的最大化,使得能源利用率顯著提高,年度能源成本有效節約16%以上。

4.1.4 產品不良管控成本降低

產品設計水平、工藝設計水平和生產自動化的提高,設備連線自動化生產,物料防錯、工序互鎖工藝控制手段的應用,設備物聯網形成的質量追溯,質量管理可視化工具的應用,均可有效提高產品質量,降低產品售后故障率,因而降低了產品不良管控成本。

4.2 成果應用分析

4.2.1 面向制造關鍵環節的工業互聯技術

智能感知成套部件,如射頻識別(radio frequency identi?cation,RFID)技術、機器視覺等,在空調物流供應鏈、機加工過程、總裝過程中與制造現場的人、機、料深度結合(包括設備、物料、在制品等),工業互聯技術結合多項先進技術應用,實現了定制化、柔性化的生產模式 [11]。形成一個基于制造現場的互聯互通網絡,且形成了一整套空調行業解決方案,可復制推廣至其他空調企業乃至整個家電行業。

4.2.2 空調行業專機成套設備

空調行業的生產工藝特點,聚焦在鈑金、注塑、控制器、兩器、管路、總裝等各個制造環節。本項目通過應用多款家電行業首創/獨創專機和生產線,如自動立式穿管機、多合一彎管機、伺服鈑金機械手等多種成熟國產專機設備;自動換熱器組件生產線、兩器單件流自動生產線、遙控器自動生產線等多種定制自動化生產線,解決了一批業內共性的自動化應用問題,極大程度地提高了工序銜接效率,減少工作人員,在空調制造行業具有極大的示范性和推廣意義,可迅速提高行業平均自動化水平。

05

結語

現階段,傳統的制造業都在轉型升級,本項目團隊通過對智能工廠建設進行探索,總結了一些實施要點,本項目成果顯著。首先,高柔性化工藝工裝將會改變量產車間柔性化低的現狀,使其適應復雜機型和復雜工藝以及多樣化的生產;其次,質量信息采集、全過程零部件狀態管理以及零缺陷的管理模式,顯著提升了規模化生產的品質。本研究提出的智能工廠建設可以在家電行業中進行推廣應用。

電子發燒友App

電子發燒友App

評論